提高廢鋼比對轉爐冶煉的影響分析

劉文憑,李少帥,劉忠建

(萊蕪鋼鐵集團銀山型鋼有限公司煉鋼廠,山東 萊蕪 271104)

1 前 言

鐵水和廢鋼是轉爐冶煉的主要原料,廢鋼裝入量受原料條件和市場條件的影響,根據生產實際隨時調整。增加轉爐廢鋼配比、減少鐵水消耗是大勢所趨。萊鋼銀山型鋼公司煉鋼廠通過對提高廢鋼比對轉爐冶煉的影響分析,對現有的工藝進行優化完善、創新,在保證生產穩定的前提下有效降低生產成本。通過研究轉爐物料平衡和熱平衡,評估最優的廢鋼配比,在生產實踐指導下,優化轉爐操作模型,通過優化轉爐出鋼口降低出鋼溫度,確保現有物料冶煉終點能滿足生產需要。

萊鋼銀山型鋼公司煉鋼廠于2004年7月建成投產,目前主要工藝設備有:KR脫硫站;設有6個脫硫、扒渣工位,具備“三脫”處理能力;120 t頂底復吹轉爐3座;150 t脫磷爐1座;120 t精煉爐4座;130 t精煉爐2座;3臺板坯連鑄機和1臺異型坯連鑄機。

2 提高廢鋼比冶煉可行性評估

2.1 工藝背景

目前,全國年產鋼超10億t,每年大量鋼材投放市場,國內廢鋼回收利用率卻一直不高。廢鋼是可限循環利用的鐵資源,提高廢鋼比,可大幅降低環境污染和綜合能耗,具有較高的經濟、環保和社會效益。萊鋼鐵水產能略大于鋼水產能,廢鋼比例持續偏低,但隨著國家環保要求的提高和碳排放指標要求的壓力,鐵水及燒結礦產量面臨逐年遞減趨勢,產能如何提升,環保要求如何達標,如何實現節鐵增鋼是不得不面對的現實問題。

萊鋼銀山型鋼煉鋼廠通過研究轉爐物料平衡和熱平衡情況特點,發現目前轉爐生產是負能煉鋼,轉爐熱量富余,通過開發轉爐高廢鋼比冶煉技術,降低轉爐鐵耗,提高轉爐熱量利用效率;廢鋼斗等設備優化升級,滿足高廢鋼比生產需求;研究開發轉爐長壽命出鋼口技術,提高出鋼口使用壽命,降低平均出鋼時間,減少因更換出鋼口帶來的停爐停機時間;通過優化轉爐操作模型,配套使用高廢鋼比模式,在冷料攝入量低的生產條件下,提高轉爐脫磷率,提高轉爐重點命中率。

2.2 提高廢鋼比對物料加入量和終點控制的影響

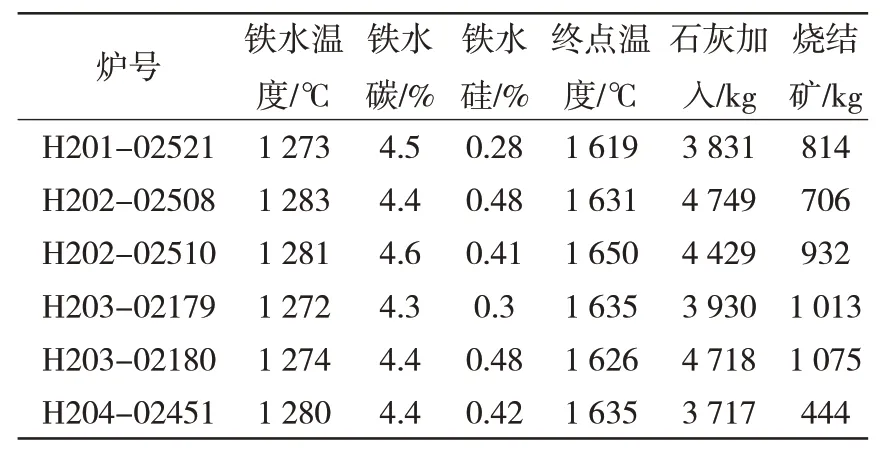

查詢廢鋼的冷卻效果,以原始裝入制度為基礎,依托物料平衡和熱平衡,計算出可提高廢鋼量和降低鐵水量,從而提高廢鋼比。統計鐵水廢鋼配比為122 t+19 t各爐次熱平衡情況,見表1。

表1 轉爐熱平衡統計

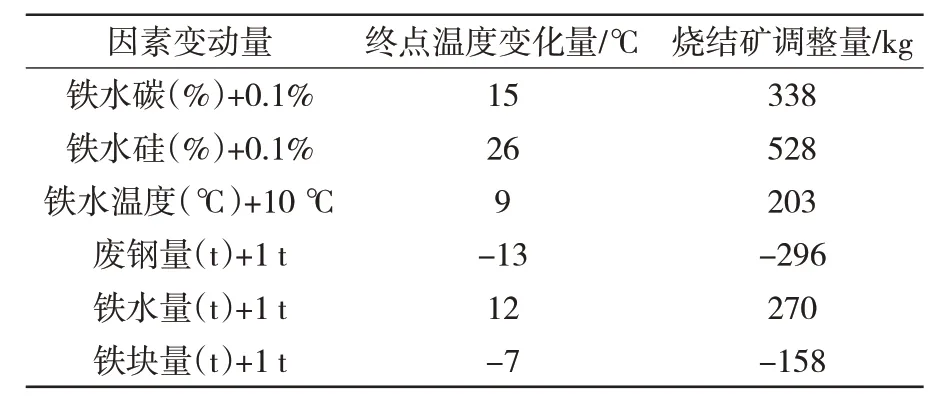

通過生產實踐,鐵水溫度1 280 ℃、鐵水硅0.35%,鐵水廢鋼配比(120+20)t,即廢鋼比14.3%時,轉爐廢鋼配比達到臨界配比,冷料加入量基本為零,此時轉爐噸鋼鐵耗為910 kg。根據資料及生產情況了解原料條件對熱平衡的影響,匯總結果見表2。

表2 溫度控制理論計算表

查看相關資料,鐵水液態平均熱容為0.837 kJ(/kg·K),廢鋼的冷卻效應為1 449 kJ/kg,鐵塊的冷卻效應為781 kJ/kg,燒結礦的冷卻效應為4 956 kJ/kg,則120 t 鐵水溫度增加10 ℃后熱量增加值為1 004 400 kJ。若全部采用廢鋼抵消熱量,相當于693.2 kg;若全部采用鐵塊抵消熱量,相當于1 286 kg;若全部采用鐵礦石抵消熱量,相當于202.7 kg。

2.3 廢鋼種類的選擇

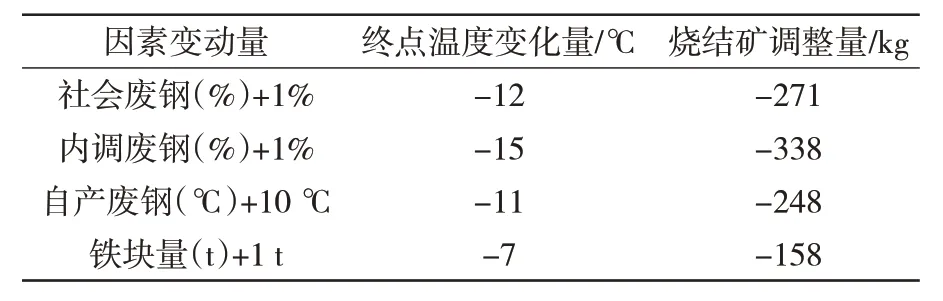

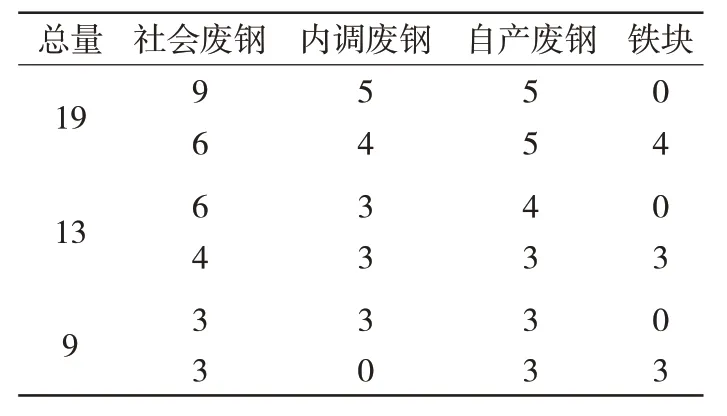

2019 年底萊鋼銀山型鋼煉鋼廠實現廢鋼分類定點存放,智能數據采集,提高了廢鋼裝入效率。為進一步提高廢鋼斗空間利用率,有效搭配各類廢鋼,提高加入廢鋼密度,將廢鋼分為社會廢鋼、內調廢鋼、自產廢鋼和鐵塊4類。各類廢鋼的冷卻效應見表3。目前9 t/13 t/19 t 廢鋼配比情況,分鐵塊供應充足和鐵塊供應不足兩種,見表4。

表3 各類廢鋼冷卻效應

表4 廢鋼配比情況 t

根據生產現狀,各類廢鋼的所占空間密度大小依次為內調廢鋼<社會廢鋼<自產廢鋼<鐵塊。社會廢鋼屬于壓塊類,廢鋼斗最多可裝入8~9 t,所以提高廢鋼比時不能再增加社會廢鋼配比;內調廢鋼屬于切頭切尾類,塊度較大所占空間也大,當切割成塊度較小時可適當增加其加入量;自產廢鋼屬于渣鋼類,體積密度合適,但加入量過多會影響轉爐開吹打火,安全隱患較大,廢鋼配比中不得大于5 t;鐵塊體積密度大,裝入方便占空間小,且冷卻效果弱,提高廢鋼中鐵塊配比可有效提高轉爐廢鋼配比,但鐵塊受產量限制,需要根據實際情況進行配比。

3 提高廢鋼比對轉爐冶煉的影響

3.1 提高廢鋼比對轉爐冶煉模型的調整

轉爐高廢鋼比冶煉,由于前期廢鋼加入量偏多,轉爐溫度低,爐渣化渣情況與正常冶煉爐次差別較大,因此,不能按照常規冶煉模式控制槍位和加料,需要建立新的大廢鋼量冶煉模型適應生產條件的變化。

(1)轉爐槍位和氧壓模型的優化調整。氧槍喉口直徑35.2 mm,工作氧壓0.85~0.95 MPa。在低廢鋼比冶煉過程中,為保證充分化渣和抑制噴濺,采用較低氧壓低槍位操作模式,工作氧壓控制在0.85~0.90 MPa,隨著轉爐廢鋼配比增加,低槍位不利于轉爐化渣,低氧壓不利于轉爐熔池提溫。提高轉爐供氧壓力至0.90 MPa以上,通過高供氧強度冶煉提高轉爐熔池溫度,盡快將爐內廢鋼熔化。延長前期高槍位至5 min 左右,通過高槍位冶煉增加渣中氧化亞鐵含量,保證爐渣化透。大廢鋼量導致轉爐開渣時間由吹煉4 min 延長到6~7 min,轉爐開渣后氧槍逐漸至正常槍位。廢鋼冷卻效果穩定,高廢鋼比冶煉過程穩定,不易產生爆發性噴濺,適合轉爐智能動態控制。

(2)轉爐加料模型的優化調整。高廢鋼比轉爐冶煉前期爐溫低,造渣料加入過多容易造成爐渣不化等問題,在現有加料模型中將頭批石灰加入量調整為總量的1/2,白云石調整為總量的2/3,燒結礦加入時機延后4~5 min,并分批均勻加入。高廢鋼比冶煉前期去磷效果好,廢鋼量由9 t 增加到19 t,燒結礦加入量由噸鋼30 kg降低到10 kg,石灰消耗由噸鋼38 kg 降低到35 kg,渣料消耗、冷料消耗明顯降低,供氧時間也由16 min縮短到15 min左右。

3.2 提高廢鋼比對終點控制的影響

通過理論分析和工業試驗,形成了大廢鋼量轉爐冶煉技術,制定并優化了轉爐操作模型。通過提高轉爐廢鋼比例有效降低了鐵水消耗,實施大廢鋼量模型使轉爐冶煉過程化渣效果良好,終點碳、溫度控制正常,去磷效果完全滿足冶煉鋼種終點要求,經濟和社會效益十分明顯。部分生產數據統計結果見表5,為保證數據對比可靠性,全部生產數據均選自型鋼線Q355B1鋼種。

3.3 試驗出鋼口的使用影響

提高廢鋼比,必然面臨轉爐熱量不足化渣困難情況,因此,要適當降低出鋼溫度。萊鋼銀山型鋼煉鋼廠通過試驗帶碗磚轉爐出鋼口確保在工藝生產不受影響的情況下,保證轉爐出鋼溫度下調10 ℃。

帶碗磚出鋼口在使用前期由于內徑較小,放鋼時間相對較長,一般在6 min 以上,導致轉爐放鋼溫降大,生產周期長。隨著高溫鋼水及爐渣的侵蝕,出鋼口內徑逐漸增大,出鋼時間逐漸縮短,到出鋼口后期,出鋼時間將縮短到接近3 min,此時轉爐放鋼溫降小,生產周期變短,但轉爐下渣量大,對鋼水質量影響較大。為保證鋼水質量,需更換新出鋼口。

出鋼口在使用過程中內水口與接口磚都會侵蝕嚴重,帶碗磚出鋼口將接口磚前段可以在使用過程進行更換,以提高接口磚的使用壽命,從而提高轉爐出鋼口的使用壽命。原出鋼口壽命為200 爐左右,帶碗磚出鋼口壽命300~350 爐,從而減少了出鋼口的更換頻次,且降低了出鋼口整體的出鋼時間,原來出鋼口平均出鋼時間為5 min左右,碗磚出鋼口平均出鋼時間為4.5 min。出鋼口壽命提升,以及平均出鋼時間的縮短可有效降低轉爐出鋼過程溫降,提高生產效率。

表5 低廢鋼配比與高廢鋼配比冶煉數據統計

4 結語

萊鋼銀山型鋼煉鋼廠研究轉爐廢鋼配比的特點,開發出高廢鋼比轉爐冶煉技術,以有效利用廢鋼資源,降低鐵水消耗,節鐵增鋼;通過確定轉爐的物料平衡和熱平衡計算,得出轉爐廢鋼最佳的配比;研究轉爐大廢鋼量操作模型,開發出高廢鋼比轉爐冶煉新工藝,有效降低了轉爐生產成本。