超聲-微電流法在銅鎘渣回收分離鎘鋅的應用研究

陳霞,謝雪珍,劉芯余,甘宏源,李杰華

(廣西科技師范學院,廣西 來賓 546199)

鎘污染來源分析研究表明,鉛鋅冶煉行業是目前最重要的鎘污染源,鋅冶煉中銅鎘渣處理回收鎘過程造成的污染約占鎘污染總量的70%[1]。鎘作為一種重有色金屬,其質地柔軟及富延展性,且表面易氧化,在電鍍、制造合金、油漆、電器制造、電池等方面得到廣泛的應用[2]。同時,鎘也具有相當程度的毒性,如果接觸、呼吸到被鎘污染的物品和氣體,人體的腎臟、肝功能也會出現中毒現象[3]。

研究人員近年來圍繞著鎘渣無害化、資源化問題進行了諸多研究。對于鎘渣的處理方式有浸出法[4-5]、鋅粉置換[6-8]、氨法提鎘[9-11]、電積[12-13]等,其中鋅粉置換方法應用最為廣泛。但其存在反應步驟繁雜、原料消耗大、鎘金屬提取效率低下、置換出的海綿鎘包裹鋅粉等缺點。本實驗采取陽極為鋅板,陰極為不銹鋼網組成電解裝置,在超聲波的輔助下通過微電流進行置換。超聲波具有空化作用[14-15],能夠將置換產生的氣泡盡快破裂、逸出,將置換出來的金屬鎘快速脫落,聚集在反應容器底部,能將金屬鎘空隙中包裹的鋅粉震出。本實驗采用的裝置避免了多步流程中鎘的損失,能夠基本實現鋅鎘分離,降低了對環境的污染并置換出90%以上的金屬鎘。置換后的溶液可二次置換提取鋅,實現原料循環利用。

1 實驗

1.1 原料及試劑

銅鎘渣(廣西某企業),本文以其硫酸浸出液為研究對象,其中鋅(93.3 g/L)、鎘(33.8 g/L),還含有少量錳、鎂、鐵、銅離子,其濃度很低,可忽略其影響。

儀器:電子天平,艾德克斯直流電源,KQ-300DE型數控超聲波清洗器,電熱鼓風干燥箱,電感耦合等離子體發射光譜儀(AA-6300CF),XRD衍射儀(X’Per RPO MPD)。

1.2 實驗方法

實驗采用超聲-微電流置換裝置,裝置如圖1所示。

1-超聲波清洗器,2-水,3-銅鎘渣一次浸出液,4-鋅板,5-不銹鋼網,6-艾德克斯直流電源。

具體實驗操作:量取100 mL銅鎘渣一次浸出液于250 mL燒杯中,置于超聲波清洗器中,調節超聲功率,以鋅板為陽極,不銹鋼網為陰極連接好電源后進行電加強置換反應。陰極板和陽極板的長×寬分別為5 cm×1.5 cm,5 cm×4.5 cm。電解反應時間結束后確定反應后電解液體積,取少量反應后溶液檢測鎘離子含量,并按公式(1)計算提鎘率。

(1)

式中:η為提鎘率,%;C1為鎘離子初始濃度,g/L;V1為電解前浸出液的體積,L;C2為電解后鎘離子濃度,g/L;V2為剩余溶液的體積,L。

2 實驗結果與分析

2.1 電流密度對提鎘率的影響

在溫度為30 ℃,pH值為3.0,超聲波功率為180 W,兩極板間距為4 cm,電解溶液體積為100 mL,陰陽極面積比為1∶3,反應時間為1 h的條件下,考察電流密度分別為10,50,100,150和200 A/m2時對提鎘率的影響,結果如圖2所示。

圖2 電流密度對提鎘率的影響

由圖2可知,電流密度不斷加大,提鎘率也不斷上升,但是當電流密度上升至200 A/m2時,提鎘率卻呈現下降趨勢。由于電流密度的加大,導致鋅板的電溶解效果更佳,大量的鋅離子進入電解液,而置換速率卻下降,致使鎘包鋅的現象大幅出現。電流密度過大,體系中的鋅更趨向于以發生溶解反應為主,參與置換Cd2+的鋅減少,因此提鎘率降低。電流密度的增大,耗電量也隨之增大,能耗增大。因此,選擇電流密度為150 A/m2更好。

2.2 溫度對提鎘率的影響

在兩極板間距為4 cm,pH值為3.0,陰陽極面積比為1∶3,電流密度為150 A/m2,超聲波功率為180 W,電解溶液體積為100 mL,反應時間為1 h的條件下,考察溫度分別為20,25,30,35和40 ℃時對提鎘率的影響,結果如圖3所示。

圖3 溫度對提鎘率的影響

分析圖3可知,溫度不斷升高,提鎘率也不斷升高,直至溫度升高到40 ℃時,提鎘率才呈現下降趨勢。溫度的升高促進離子運動加快,當陽極周圍溶液內的Cd2+被置換掉時,溶液里其他的Cd2+會快速地運動到陽極周圍再次被置換,所以提鎘率不斷上升。當溫度上升至40 ℃時,溶液的揮發量急劇增大,從而使得參與置換反應的鋅減少,溶液中的鎘離子沒有足夠的鋅去發生置換反應,故而提鎘率下降。溫度上升至40 ℃時消耗的能量也較多,因此選擇溫度為35 ℃時進行反應更適宜。

2.3 超聲波功率對提鎘率的影響

在溫度為35 ℃,pH值為3.0,電流密度為150 A/m2,兩極板間距為4 cm,電解溶液體積為100 mL,陰陽極面積比為1∶3,反應時間為1 h的條件下,探究超聲波功率分別為120,150,180,210,240和270 W時對提鎘率的影響,結果如圖4所示。

圖4 超聲波功率對提鎘率的影響

根據圖4可知,提鎘率隨著超聲波功率的增大呈現先上升再下降的趨勢。當超聲波功率為240 W時,鋅板由于電加強的作用不斷溶解,此時超聲波功率所提供的空化作用能夠將產生的所有鎘團中的空隙氣泡破裂,鎘團不附著在鋅板上,鎘包鋅現象被抑制,鎘團因為超聲波的震動不能夠附著在鋅板上,掉落聚集在反應容器底部,新露出的鋅板能夠繼續與浸出液中的Cd2+反應,溶液中的Cd2+能夠不斷被鋅置換出來,所以提鎘率不斷上升。但是隨著超聲波功率的增加,超聲波對水也輸送了能量,導致水溫會升高,增加了人工換水降溫的步驟,提高了人工的成本;而且超聲波功率升高也會導致溶液的蒸發量也增大,導致后續參與反應的面積減少,參與反應的鋅減少從而溶液中剩余的Cd2+無法被置換出來。因此,超聲波功率為240 W時對提取金屬鎘更好。

2.4 陰陽極板面積比對提鎘率的影響

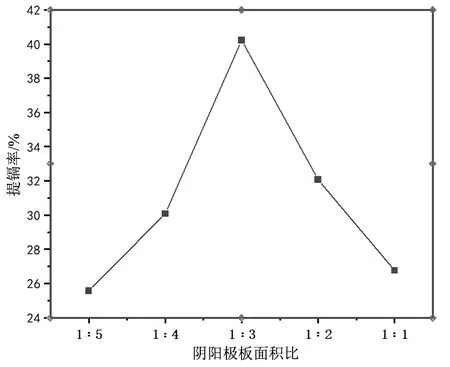

在溫度為35 ℃,兩極板間距為4 cm,pH值為3.0,電流密度為150 A/m2,超聲波功率為240 W,電解溶液體積為100 mL,反應時間為1 h的條件下,考察陰陽極面積比分別為1∶5,1∶4,1∶3,1∶2和1∶1時對提鎘率的影響,結果如圖5所示。

圖5 陰陽極面積比對提鎘率的影響

根據圖5可知,提鎘率在陰陽極面積比為1∶3時達到最高。參與反應的鋅板面積不斷增大時,能夠使得與溶液中Cd2+發生置換反應的鋅也增加,所以提鎘率上升。當鋅板面積過大時,考慮到鋅板不僅參與置換反應,自身還發生了溶解反應,鎘團從鋅板上脫落時溶解的鋅被包裹在鎘團中,導致無法與溶液中的Cd2+發生置換反應,所以提鎘率下降且提取出的鎘團純度不高。因此,選擇陰陽極面積比為1∶3時更有利于提鎘反應地進行。

2.5 反應時間對提鎘率的影響

在溫度為35 ℃,兩極板間距為4 cm,pH值為3.0,電流密度為150 A/m2,超聲波功率為240 W,電解溶液體積為100 mL,陰陽極面積比為1∶3的條件下,考察反應時間分別為1.0,1.5,2.0,2.5和3.0 h對提鎘率的影響,結果如圖6所示。

圖6 反應時間對提鎘率的影響

由圖6可知,提鎘率隨著反應時間的增加而上升,反應時間到2.5 h時提鎘率達到100%。隨著反應時間越長,鋅板自身的溶解反應就更明顯,鎘團在脫落時包裹了部分溶解的鋅,致使提取出的鎘純度不高。因此,反應時間選擇為2 h時最佳。

2.6 正交試驗

對全部9組置換后的溶液進行了提鎘率數據分析,得出正交試驗結果如表1所示。根據正交試驗結果進行極差分析,以找出最優條件和各影響因素對提鎘率影響的主次順序。試驗極差分析結果如表1所示。表中Ⅰ、Ⅱ、Ⅲ對應數值為各因子水平綜合值;K1、K2和K3為綜合平均值;R 為極差。試驗方差分析結果如表2所示。

表1 正交試驗提鎘率極差分析

根據表2結果可知,采用正交試驗法所獲得的最佳提鎘工藝條件為A3B1C3,即溫度為40 ℃、陽極板面積比為1∶2.5、反應時間為2.5 h,此時條件的提鎘率能達到最高。此實驗中對提鎘率影響因素依次為溫度、反應時間、陰陽極板面積比,其中溫度的影響最為顯著。

3 結論

1)通過單因素試驗可以得到在超聲波場的輔助下,以鋅板為陽極,不銹鋼網為陰極的微電流置換提鎘的最佳條件為:溫度為35 ℃,超聲波功率為240 W,電流密度為150 A/m2,陰陽極面積比為1∶3,反應時間為2 h。在這個條件下,提鎘率可達90%以上,基本實現了鋅鎘分離。

2)根據正交試驗法可知在溫度、陰陽極板面積比、反應時間三個因素中,對提鎘率的顯著影響最大的是溫度,最小是陰陽極板面積比。

3)采用超聲波輔助進行電解,可以有效地提高Cd2+被置換出來的速率,能夠有效地將置換出來的金屬鎘迅速脫落,新露出的鋅板可以繼續與溶液中的Cd2+反應,提高了提鎘率。超聲波也可以將鎘團中包裹的溶解鋅震出,提高置換出的金屬鎘的純度。但是超聲波對水也輸送了能量,導致水溫會升高,增加了人工換水降溫的步驟,提高了人工的成本,也增加了不必要的步驟。

4)運用不銹鋼網為陰極進行提鎘工藝可以降低原料成本,不銹鋼網也可以經過清洗后也可繼續重復利用。電加強裝置操作簡單,流程簡便,避免了料液中鎘的流失,降低了對環境的污染。置換后的電解液可以進行煉鋅工藝,減少了原料的浪費,實現原料循環利用。