新能源電池電解液廢氣治理工程實例分析

倪德臣

上海盛劍環境系統科技股份有限公司(上海 201800)

關鍵字 新能源電池 真空泵尾氣 非甲烷總烴 直燃爐

鋰電池電解液是電池中離子傳輸的載體,在鋰電池正、負極之間起到傳導離子的作用,常被稱為“鋰電池的血液”。電解液一般由電解質鋰鹽和高純度的有機溶劑、必要的添加劑在一定條件下按一定比例配制而成,是鋰離子電池獲得高電壓、高比能等優點的保證。

目前,針對新能源電池電解液廢氣的治理工藝相對較少。陸劍偉[2]闡述了電解液回收的重要性與回收方法,并提出了幾種電解液廢氣治理方法,如吸附法、冷凝法、生物法、吸收法、氧化燃燒法等。范佳等[4]對電解液廢氣的成分、濃度、危險性、處理難度進行了說明(電解液廢氣的主要污染物分為酯類揮發有機物與含氟無機物兩大類),且明確了氟化物對蓄熱式熱力氧化爐(RTO)蓄熱體有腐蝕作用。邱才娣[3]采用“濾筒+堿洗塔+蓄熱式氧化爐”組合工藝對電解液廢氣進行治理,其設計風量為10 000 m3/h、非甲烷總烴(NMHC)質量濃度為2 500 mg/m3,最終處理效果顯著。

某公司原有廢氣處理設備為RTO,設計風量為5 000 m3/h、非甲烷總烴質量濃度不高于4 000 mg/m3。實際運行時,RTO 設備頻繁出現爐膛超溫現象,平均每3 周需要更換新的蓄熱體,同時伴隨著煙囪排放質量濃度超標(在200 mg/m3以上)的問題。因此,本項目廢氣采用RTO 處理已不合適。

為響應國家對環保的要求,尋找新型組合式廢氣處理系統,并確定廢氣中污染物的質量濃度,為后續項目提供參考。

1 項目背景

項目廢氣源自某新能源電池廠電解液真空泵尾氣,涉及設備包括一次注液、二次注液等工序的產線真空泵及廠房真空泵。在正常生產過程中,電解液揮發和真空泵油揮發會產生尾氣,其主要成分為碳酸二甲酯,碳酸甲乙酯,碳酸乙烯酯,三甲基氟硅烷,三氟氧化磷(POF3),甲烷,乙烷,乙烯,反-2 戊烯,C6,CO,HF,H2,CO2,以及少量真空泵油等。

2 廢氣處理分析

項目設計處理氣量為15 000 m3/h,設計進氣非甲烷總烴質量濃度為4 000 mg/m3。廢氣排放滿足GB 30484—2013《電池工業污染物排放標準》的限值要求,非甲烷總烴質量濃度不大于50 mg/m3。

根據廢氣的成分,污染物主要分為有機可燃物、無機可燃物、無機酸性氣體及少量真空泵油。

根據去除的難易程度,HF,CO2,POF3等酸性氣體可以采用氫氧化鈉堿液進行酸堿中和去除;三甲基氟硅烷可以通過氫氧化鈉堿液水解為氟化鈉、硅酸鈉及醇類物質;有機可燃物、無機可燃物與水解生成的新醇類物質可采用直燃式焚燒爐(TO 爐)進行氧化燃燒,生成無害的H2O 與CO2。三甲基氟硅烷氧化生成H2O,CO2,SiO2與HF,SiO2可以采用高溫布袋除塵器進行攔截。

3 廢氣凈化工藝選擇及運行狀態

根據廢氣污染物的構成與去除的難易程度,最終確定的工藝路線為,廢氣先后經過冷凝器、濾筒除油器、堿洗塔、高溫換熱器、TO 爐、水冷換熱器、高溫布袋除塵器,如圖1 所示。

圖1 廢氣處理流程

廢氣中碳酸二甲酯、碳酸甲乙酯、碳酸乙烯酯均屬于高沸點有機物,這些物質與真空泵油經過冷凝器(冷側采用7~12 ℃的冷凍水)后被部分冷凝。

冷凝的廢氣會形成油性霧滴,經過濾筒除油器時霧滴被攔截下來,廢氣進入堿洗塔。堿洗塔用于去除三甲基氟硅烷,強堿可將三甲基氟硅烷等含氟、硅有機物水解成氟化鈉與硅酸鈉等。水解后的廢氣通過前級風機牽引送至TO 爐進行高溫燃燒。TO 爐采用天然氣進行輔助燃燒,溫度控制在760~800 ℃。

高溫燃燒完全后,煙氣先后經過高溫換熱器、水冷換熱器進行二級降溫,溫度降至150 ℃左右后進入高溫布袋除塵器。廢氣中因三甲基氟硅烷燃燒產生的二氧化硅粉末會被除塵器布袋攔截,并通過除塵器底部排灰口排出。

為監測廢氣匯總后的質量濃度,在冷凝器入口總管設置紅外式可燃氣體濃度檢測儀(LEL),并在排氣筒上設置非甲烷總烴質量濃度在線監測儀,通過二者的對比來監測處理效率。

經過3 個月的觀察,系統目前運行狀態見表1。

表1 廢氣處理系統運行狀態

表1 中,LEL 代表可燃氣體的爆炸下限,即可燃氣體到達爆炸下限時,可燃物的體積比;%LEL 代表可燃氣體實際濃度相對于爆炸下限的體積比值。

如:碳酸二甲酯的爆炸下限(體積分數,下同)為3.1%,10.9%LEL 折算為質量濃度為:

廢氣中可燃物種類較多,如碳酸酯類、烷烴類、烯烴類、CO 及三甲基氟硅烷等,每種可燃物的爆炸下限均不同,折算為不同可燃物的質量濃度也會不同。為簡化計算過程,需選擇一種特征污染物作為研究對象。

4 特征污染物選擇

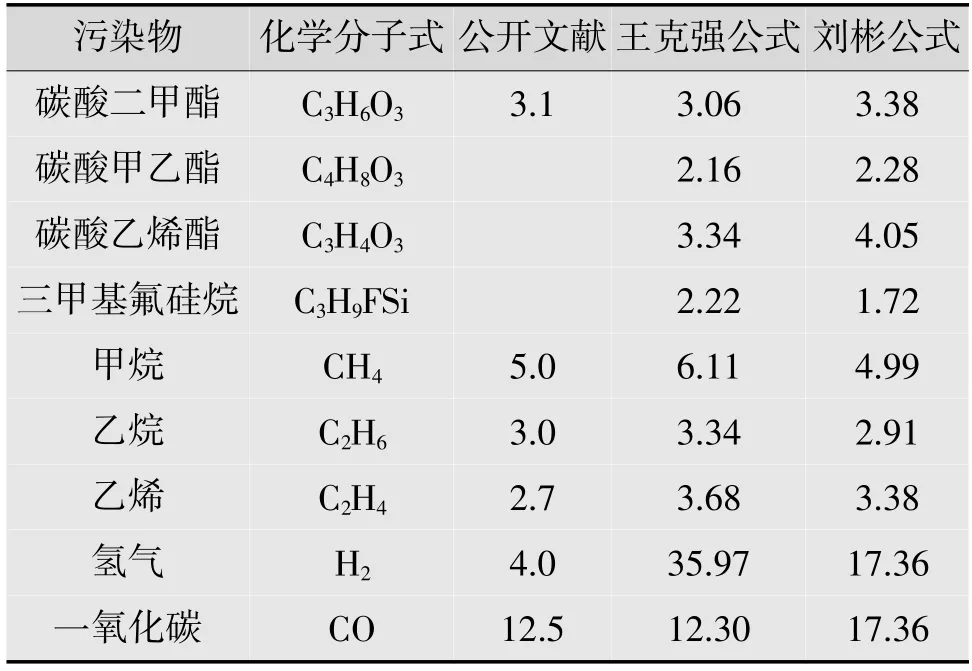

4.1 不同可燃物的爆炸下限

公開文獻中無法查詢到碳酸甲乙酯、碳酸乙烯酯、三甲基氟硅烷等污染物的爆炸下限,因此需采用公式對其進行估算。目前用于估算可燃物爆炸下限的公式有王克強公式、劉彬公式等,此處僅對王克強公式與劉彬公式進行說明。

王克強等[5]根據爆轟原理和化學熱力學原理,通過探討影響有機化合物爆炸下限的因素,提出了一種預測有機化合物爆炸下限的方法,見式(1)。

其中,NC,NH,NO分別為化合物分子中碳、氫、氧的原子數。

劉彬[6]通過研究氧氣系數對純凈有機可燃氣體或由多種有機可燃氣體組成的混合氣體的爆炸極限的影響,整合并修正了爆炸上限、爆炸下限的計算方法,計算公式見式(2)、式(3)。

其中:LEL 為可燃氣體的爆炸下限;UEL 為可燃氣體的爆炸上限;A 為可燃氣體的耗氧系數,單位無量綱。

結合相關文獻與王克強公式、劉彬公式,廢氣中主要可燃物的爆炸下限如表2 所示。

表2 不同可燃物的爆炸下限

從表2 可以看出,除氫氣外,采用王克強公式與劉彬公式估算的可燃物的爆炸下限與公開文獻中的爆炸下限比較接近。因此,當公開文獻中無法查到相關物質的爆炸下限時,可以采用王克強公式或劉彬公式進行爆炸下限、爆炸上限的預測。%

4.2 不同可燃物的下限溫升

下限溫升是指可燃物的體積濃度到達爆炸下限時引起的氣體溫升,計算公式見式(4)。

其中:22.4 為氣體在標況下的摩爾體積,L/mol;Q燃為可燃物的燃燒熱,kJ/mol;ρ 為氣體在標況下的密度,kg/m3,此處值為1.293;c 為氣體在標況下的比熱容,kJ/(kg·℃),此處值為1.19;Δt 為可燃物的體積分數到達爆炸下限時引起的氣體溫升,℃。

經計算,幾種可燃物的體積濃度到達爆炸下限時引起的氣體溫升如表3 所示。

表3 不同可燃物爆炸時的氣體溫升

從表3 可以看出,下限溫升在950~1 358 ℃間。其中烷烴類物質的下限溫升為1 200~1 400 ℃;烯烴與含氧類物質的下限溫升為1 100~1 200 ℃;一氧化碳引起的下限溫升最低,約為950 ℃。

廢氣中主要污染物為碳酸酯類,且暫未查到碳酸甲乙酯、碳酸乙烯酯的爆炸下限與燃燒熱。綜合可燃物的爆炸下限與下限溫升,選用碳酸二甲酯作為研究對象,計算結果轉化為碳酸二甲酯的質量濃度。

5 污染物質量濃度的確定

根據運行結果(表1),排氣筒排放氣體污染物質量濃度一直維持在20 mg/m3以下,且廢氣入口濃度在9.8%~15.8%LEL 之間。根據碳酸二甲酯的爆炸下限(3.1%),初步推算出廢氣入口碳酸二甲酯的質量濃度為12 219.8~19 701.3 mg/m3,計算過程如下:

暫不考慮TO 爐表面散熱對熱平衡的影響,對運行結果進行熱平衡計算,結果如表4 所示。

表4 TO 爐熱平衡計算表

由表4 可見,計算濃度高于可燃氣體檢測儀的實測濃度。

陸國平[8]通過分析對比催化燃燒與紅外吸收的原理,得出紅外式LEL 檢測儀無法檢測出H2與CO的含量。因此,可以確定,實測污染物質量濃度較低是因為廢氣中的H2,CO 等可燃物無法被檢測到,要準確測出可燃物的質量濃度,需其他檢測設備輔助。

綜合現場實際運行狀態與相關文獻得出,鋰電池電解液真空泵尾氣污染物質量濃度為20 479.5~23 746.9 mg/m3(以碳酸二甲酯計),折算成非甲烷總烴質量濃度為8 182.7~9 488.2 mg/m3,高于項目的設計廢氣質量濃度(4 000 mg/m3),計算過程如下:

根據廢氣進口和煙囪排放質量濃度,可得出非甲烷總烴去除效為99.76~99.78%。

6 結語

雖然本項目廢氣與傳統的涂裝行業噴涂廢氣均屬于有機廢氣,但噴涂廢氣成分主要為苯、甲苯、二甲苯,成分比較簡單,經高溫焚燒后只有CO2與H2O產生,可以非常容易實現達標排放。本項目廢氣成分復雜,如不分析污染物的成分及可能產生的影響,將會像原處理系統一樣,爐膛超溫、蓄熱體堵塞、廢氣排放超標導致系統停機檢修。

本項目的成功運行,為該類廢氣的治理形成了一個良好的范例,也可以為其他鋰電生產單位、環保治理單位提供一些參考。隨著鋰電行業的快速發展,與之配套的環保設施也被納入嚴格監管范圍。鑒于該類廢氣濃度高、污染物成分復雜、含氟含硅等,為保證廢氣長期穩定地達標排放,在項目設計階段就需要設計人員考慮廢氣的預處理工藝、高溫焚燒工藝、焚燒后處理工藝等的選擇。