板式無砟軌道三軸同向精調爪及配套輔助裝置

王 金,傅重陽,蘇雅拉圖,武永珍,萬云乾,薛澤民

(1.中鐵三局集團有限公司,山西 太原 030001;2.中鐵三局集團第五工程有限公司,山西 晉中 030600)

隨著我國高速鐵路建設的快速發展,研發具有自主知識產權的板式無砟軌道成套技術已成為當務之急。2009 年在成都至都江堰城際客運專線,開展了具有完全中國自主知識產權的板式無砟軌道成套技術工程實驗與設計創新工作,并取得了成功,于2010 年12 月正式定型為CRTS Ⅲ型軌道板。在“新基建”的背景下,利用信息化手段、工裝設備研發、工藝技術革新服務于鐵路建設,為工程建設提質增效,是鐵路智能建造的大趨勢。按照“機械化換人、自動化減人、信息化替人”的思路,2022 年度中鐵三局集團有限公司在行業內首次提出了基于末端反饋的板式無砟軌道智能精調思路,開展板式無砟軌道智能精調設備的研究與應用,主要包括基于末端反饋的軌道板精調系統及配套傳感器固定裝置,三軸同向低扭力新型精調爪,精調爪驅動系統及配套助力裝置、四驅四轉同步走行系統及輔助設備。

1 板式無砟軌道精調爪及調整技術現狀

目前,CRTS Ⅲ型軌道板施工精調設備是“精調爪+扭力扳手”,每塊軌道板4 個角點位置各安裝1 個精調爪(圖1),配置4 名精調工人(圖2),各位置的工人根據軌道板測量調整數據,憑借著以往調整經驗轉動精調爪調節螺桿上的扭力扳手,先調節高程螺桿,再調節橫、縱向螺桿,調節過程中高程和橫、縱向調節量相互影響,需經多次測量、調整才可完成整個精調作業。

圖1 傳統精調爪

圖2 “人工+精調爪+扭力扳手”調整方式

2 傳統精調爪及調整技術存在的問題

傳統板式無砟軌道精調爪及調整技術主要存在的問題如下。

1)工人通過經驗轉動精調爪調節螺桿上的扭力扳手,通過轉動次數,來判斷精調爪螺桿絲扣上升或下降圈數,依據絲扣距離,進而推算出具體上升或下降的距離,操作工人的熟練程度決定了調整的準確性。

2)調整過程中,需要先調節高程螺桿,再調節橫、縱向螺桿,導致高程和橫、縱向調節量相互影響,需經多次測量、調整才可完成整個精調作業。

3)整個施工過程中軌道板鋪設工序人員參與頻繁,工作時間受限且施工勞動強度大。

3 三軸同向精調爪及配套輔助裝置設計原理

三軸同向低扭力新型精調爪如圖3 所示,優化精調爪的傳動方式,大幅降低精調爪所需的扭矩,同時將3 個傳動軸設置于同一平面,提高精調電機與精調爪的連接效率。

圖3 新型三軸同向大扭矩精調爪結構示意圖及實物圖

新型三軸同向精調爪主要包括底座、橫向調整機構、縱向調整機構、高程調整機構等。

1)橫向調整機構 底座上開設有凹槽,凹槽內橫向調整機構,橫向調整機構包括橫向架,橫向架與橫向保護殼通過螺栓緊固連接,橫向保護殼上設有橫向旋鈕,橫向旋鈕下方設有橫向連接軸,且橫向連接軸貫穿橫向保護殼,并向內延伸,橫向連接軸上套設有橫向動力錐齒輪,橫向動力錐齒輪的一側設有橫向傳動錐齒輪,橫向動力錐齒輪與橫向傳動錐齒輪相嚙合,橫向傳動錐齒輪上設有橫向螺紋桿,橫向螺紋桿貫穿底座,并延伸至凹槽內,且端面與凹槽轉動連接,凹槽上方設有縱向調整機構。

2)縱向調整機構 包括縱向架,縱向架底部設有弧形塊,弧形塊套設置在橫向螺紋桿外,并與橫向螺紋桿相配合,弧形塊與橫向螺紋桿螺紋配合,且弧形塊與凹槽相適配,縱向螺紋桿與縱向架轉動連接,縱向架上設有縱向保護殼,縱向保護殼上設有縱向旋鈕,縱向旋鈕下方設有縱向連接軸,且縱向連接軸貫穿縱向保護殼,并向內延伸,縱向連接軸外套設有縱向動力錐齒輪,縱向動力錐齒輪一側設有縱向傳動錐齒輪,縱向動力錐齒輪與縱向傳動錐齒輪相嚙合,縱向傳動錐齒輪上設有縱向螺紋桿,縱向螺紋桿貫穿縱向架,縱向螺紋桿上套設有移動座,移動座與縱向螺紋桿螺紋配合,移動座上設有頂蓋,頂蓋上設有高程調整機構。

3)高程調整機構 包括高程架,高程架上設有高程保護殼,高程保護殼上方設有主旋鈕,主旋鈕下方設有高程連接軸,高程連接軸貫穿高程保護殼,并套設有主齒輪,主齒輪底面設有高程螺紋桿,高程螺紋桿貫穿高程架,并向下延伸,高程螺紋桿與頂蓋轉動連接,高程螺紋桿外套設有移動塊,移動塊與高程螺紋桿螺紋配合,移動塊端面設有調整板,高程架背面設有背板,移動塊上呈相對狀設有延長板,延長板與高程架相配合,主旋鈕的一側設有副旋鈕,副旋鈕下方設有副軸,且副軸貫穿高程保護殼,并套設有副齒輪,副齒輪與主齒輪相配合,具體的,主齒輪與副齒輪采用1:2 平齒輪,有利于放大末端扭矩。

精調爪驅動系統及配套助力裝置采用氣動助力臂作為新型精調爪驅動、對位及壓緊結構(圖4),有效提高了套筒與精調爪頂部螺母的對位效率,同時有效降低了施工成本,增加了設備的實用性。

圖4 新型精調爪驅動裝置對位及壓緊結構

軌道板精調輔助裝置(圖5),主要包括電機保護盒、電機、助力連接構件,助力連接構件與電機保護盒固定相連,助力連接構件上設有與助力臂連接的接頭和用于握持的把手;電機豎向安裝在電機保護盒內、輸出軸向下,電機保護盒的下端設有卡槽結構,卡槽結構與精調爪的垂直端頭適配,通過卡槽結構將電機保護盒與精調爪卡扣式連接實現轉矩傳遞,電機的輸出軸上連接有轉換套筒,轉換套筒端口與精調爪驅動軸適配。

圖5 軌道板精調輔助裝置結構示意圖

4 精調爪及配套輔助裝置操作要點

4.1 新型精調爪安裝

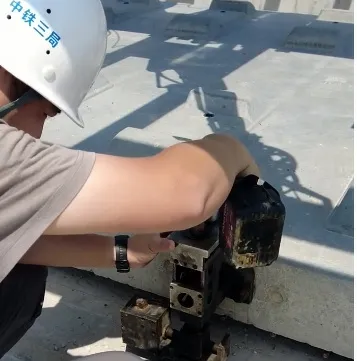

1)軌道板粗鋪滿足要求后,分別在軌道板預埋套筒處安裝新型三軸同向精調器爪(圖6)。精調爪安裝前,橫向調整螺絲調到2.5cm,縱向和高度調整螺絲調到中間位置。

圖6 安裝新型精調器爪

2)軌道板安裝完成后在灌注孔及觀察孔處安裝防塵蓋,防止灰塵雜物落入污染板腔(圖7)。

圖7 安裝防塵蓋

4.2 三軸同向精調爪驅動系統就位

1)利用氣動助力臂帶動新型精調爪驅動裝置與新型三軸同向精調爪頂部螺帽進行對位(圖8)。

圖8 利用氣動助力臂進行對位

2)利用助力臂操作把手處微調按鈕,提高套筒與精調爪螺帽對位效率。

3)對位完成后,打開氣動助力臂鎖定按鈕(圖9)。

圖9 打開氣動助力臂鎖定按鈕

4.3 軌道智能精調三軸同向新型精調爪使用

1)軌道板智能精調施工采用“高程→橫向→縱向”的調整循環方式。

2)利用助力裝置帶動精調驅動裝置與z軸(高程)螺母定位,高程旋鈕轉動時,帶動高程螺紋桿轉動,利用延長板可對移動塊進行限位,有利于移動塊沿高程螺紋桿運動,實現高程調節。

3)利用助力裝置帶動精調驅動裝置與x軸(橫向)螺母定位,當橫向旋鈕轉動時,帶動橫向動力錐齒輪與橫向傳動錐齒輪相互嚙合,使橫向螺紋桿轉動,帶動縱向架連接的弧形塊沿凹槽內滑動,實現橫向調節。

4)利用助力裝置帶動精調驅動裝置與y軸(縱向)螺母定位,當縱向旋鈕轉動時,由縱向動力錐齒輪與縱向傳動錐齒輪相互嚙合,帶動縱向螺紋桿轉動,使移動座沿縱向螺紋桿運動,實現縱向位置的調整。

5 主要特點

1)高程調整采用帶臺階加厚大齒輪平齒結構+小齒輪平齒結構配合驅動結構,有效降低了精調爪所需的扭矩,同時更改平齒輪接觸面板位置形狀,并增加襯套,與上下固定鋼板間形成了有效間距,有效提高了齒輪使用壽命。

2)頂部高程調整平尺組固定結構采用公母扣連接,有效降低了精調爪調節過程中,內部扭力過大造成固定結構變形,導致齒輪固定軸不同軸造成斷裂、卡死等問題。

3)將精調爪橫向調整齒輪組和縱向調整齒輪組優化為密封精密結構,有效減少了由于齒輪晃動造成的齒輪損壞問題,提高了整個精調爪的使用壽命。

4)將精調爪部分構件進行打孔處理,有效減少了精調爪整體重量,提高了實用性。

5)采用氣動助力臂作為新型精調爪驅動裝置、對位及壓緊結構(最大扭力可達到200Nm),與協力臂+三維對位系統相比,雖然降低了自動化程度,但有效提高了套筒與精調爪頂部螺母的對位效率,同時有效降低了施工成本,增加了設備的實用性。

6)在助力臂操作把手處增加微調按鈕,進一步提高套筒與精調爪螺帽對位效率,同時,當發生精調爪浮空的問題(翹板)時,可快速利用微調按鈕,使精調爪下落到底座板上。

7)助力臂行程及活動范圍大,可適用于P4825、P4925、P5600 等多種常用軌道板及非標軌道板的精調作業,增加了軌道板精調設備的通用性。

8)助力臂行走端及旋轉端設計制動裝置,通過撥動氣動開關,可快速鎖死助力臂,保證了末端搭載精調電機套筒與精調爪螺帽的緊密連接。

6 結語

通過板式無砟軌道三軸同向精調爪及配套輔助裝置的研究與應用,解決軌道板智能精調過程中,采用助力臂將電機直接與精調爪直接連接,電機在無人工輔助的狀態下,自轉幅度大且回轉易脫離精調爪或因扭力過大損傷精調爪結構、破壞電機和助力臂(機械臂、液壓臂等其他助力設備)設備,同時精調過程中晃動大,無法限位,影響精調數據的穩定等問題,提高了軌道精調效率,各項指標符合設計要求,為同類型設備的研制提供參考。