具有壓差-位移檢測裝置的多路閥特性研究

趙冬,楊敬

(太原理工大學機械與運載工程學院,山西太原 030024)

0 前言

多路換向閥作為多執行元件的中心控制元件,通過壓力及流量雙重控制實現對復雜液壓系統不同執行機構的聯合控制,在工程機械中的使用尤為廣泛[1-2]。抗流量飽和負載敏感系統(LUDV)具有節能高效、精準可靠以及大流量情況之下仍然可以保持執行機構的協同工作等優點,在工程機械中得到大量的使用[3-4]。但是由于LUDV系統中的壓力補償閥以及附帶的油路,仍然會帶來節流壓力以及沿程壓力損失[5]。

LISOWSKI等[6]在不使用壓力補償閥及壓力反饋傳感器的情況下,僅通過改變滑閥閥口的形狀,利用液動力實現了壓力補償。隨著傳感器和控制技術的發展,LUDV系統在進一步提高定位精度、穩定性、安全性以及節能方面表現出較大的研究空間,也使得以電控及閥口參數實時測量控制方式取代原有硬件壓力補償功能得以實現。國內學者對此進行了大量的研究。權龍[7]提出新的流量控制原理,僅用位移力反饋比例節流閥實現了流量與壓差變化無關的單調線性控制。武宏偉[8]提出一種電子壓力補償流量匹配的新型液壓系統,并對比了負載敏感壓力補償、電子壓力補償流量匹配、電液負載敏感3種系統的能耗情況。都佳等人[9]基于電子壓力補償提出了泵閥協同壓力流量復合控制的液壓系統。電子壓力補償的方式是基于壓力電反饋、通過計算流量來實現閥芯位移的調節,具有精度高的特點,然而閥芯位移受到壓力信號劇烈變化時容易發生振蕩。

為了提高系統穩定性,本文作者通過壓差-位移檢測裝置替代壓力電反饋來檢測壓差,提高系統的阻尼從而降低閥芯的振蕩[10]。首先利用AMESim仿真軟件建立基于電子壓力補償流量匹配的泵閥協同復合控制系統仿真模型;然后建立具有該壓差-位移檢測裝置的泵閥協同復合控制系統的仿真模型,通過仿真對壓差-位移檢測裝置進行參數匹配,探討各參數對系統特性的影響;之后對比具有壓差-位移檢測裝置與單純采用壓力傳感器對液壓系統特性的影響。

1 壓差-位移檢測裝置的工作原理

流體通過多路閥閥口的流量特性公式為

(1)

傳統抗流量飽和負載敏感系統使用閥后壓力補償(壓力補償閥位于節流口后),通過梭閥將負載最高壓力引到各聯的壓力補償閥以及負載敏感泵的敏感腔,使多路閥各聯的進出口壓差Δp保持一個定值,Δp一般為1~2 MPa。根據式(1)可知:抗流量飽和系統的流量Q只與閥口的過流面積A呈單調線性關系[11-12]。

與傳統抗流量飽和負載敏感系統不同,電子壓力補償首先經過壓力傳感器實時檢測多路閥進出口壓差Δp,然后通過改變閥芯位置補償因壓差變化產生的流量變化,使通過多路閥的流量不隨負載壓力變化。但由于壓力傳感器檢測到閥口壓差高頻變化信號時會引起主閥芯振蕩,而主閥芯振蕩會引起流體的振蕩,振蕩的流體與閥芯形成非定常流固耦合效應,使得執行元件動態特性變差。所以文中在多路閥結構上取消了壓力補償器,采用電液比例泵取代了原先的負載敏感泵,在閥體上增加一個壓差-位移檢測裝置。與電子壓力補償流量匹配系統相比,壓差-位移檢測裝置取代了多路閥進口與出口安裝的2個壓力傳感器,將多路閥前后的壓差信號通過壓差-位移檢測裝置轉化成位移信號。控制器根據壓差-位移裝置的位移信號計算閥口流量,實時調節比例多路閥的閥口開度,從而實現壓差補償,提高了壓差波動時抑制閥芯振蕩能力。

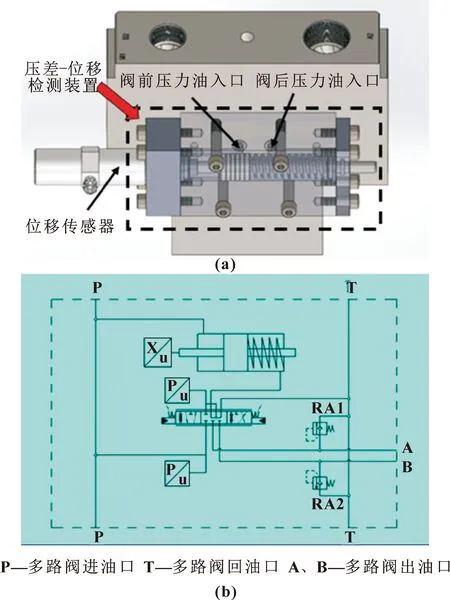

該壓差-位移檢測裝置主要由力比較活塞、壓縮彈簧、位移傳感器組成。模型及原理如圖1所示。

圖1 模型(a)及其原理(b)

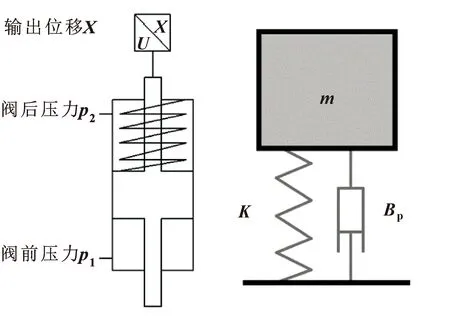

由圖2可以看出:該裝置近似為一個質量-彈簧-阻尼系統。力比較活塞和兩腔的力平衡方程為

圖2 裝置簡化圖

(2)

對式(2)進行拉普拉斯變換后為

Δp(s)A=ms2X(s)+BpsX(s)+KX(s)

(3)

得到閥進出口壓差與輸出位移的傳遞函數為

(4)

將上式化成標準形式為

(5)

(6)

輸出位移

(7)

圖3所示為系統框圖。由公式(7)可知:文中所述壓差-位移檢測裝置的力比較活塞位移取決于力比較活塞的有效面積A和質量m、壓縮彈簧的彈簧剛度K以及黏性阻尼系數Bp。為了研究不同參數對系統的影響,需要初步確定壓差-位移檢測裝置的基本參數。

圖3 系統框圖

首先需要確定力比較活塞的有效面積A,有效面積取決于活塞的直徑和桿徑。忽略式(2)中質量m和黏性阻尼系數Bp對系統的影響后,力平衡方程為

ΔpA=KX

(8)

輸出位移

X=AΔp/K

(9)

由式(9)可知:輸出位移X主要取決于多路閥兩端壓差Δp、有效面積A和彈簧剛度K。因為輸出流量只與閥口開度呈線性關系,需維持壓差不變。為防止輸出位移過大,需要減小有效面積A和增大彈簧剛度K。

考慮裝置結構以及彈簧選型,初步確定力比較活塞直徑為24 mm、桿徑為10 mm。目前液控多路閥響應頻率為30 Hz左右,根據典型節流口通流面積曲線確定閥芯微動區間的響應頻率為50 Hz左右,以此作為壓差-位移檢測裝置的轉折頻率。假設壓縮彈簧剛度為30 N/mm,用式(6)可初步估算力比較活塞質量為0.2 kg。

2 電子壓力補償泵閥協同復合控制系統AMESim仿真模型的建立和驗證

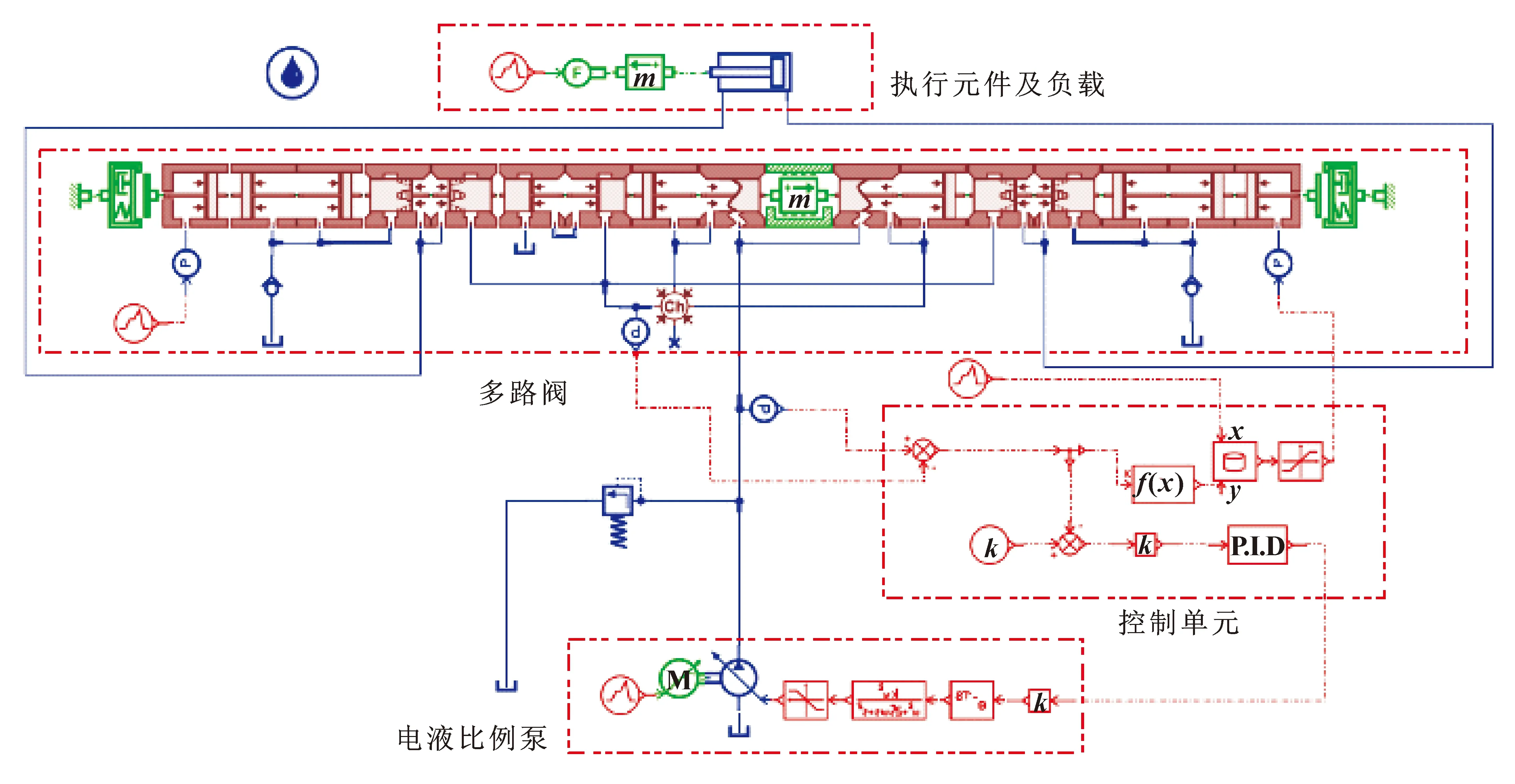

2.1 泵閥協同壓力流量復合控制系統AMESim仿真模型的建立

通過AMESim仿真軟件建立圖4所示電子壓力補償的泵閥協同復合控制系統仿真模型。它由多路閥主閥芯、流量補償器、負載以及電液比例泵組成。在比例多路閥入口和出口分別安裝壓力傳感器以實時檢測進出口壓差數據,經流量補償器從而實現泵閥協同復合控制。圖5所示為多路閥的主閥芯實物。根據實物圖的尺寸對模型中的主閥芯模型參數進行設定,其他模型參數按照表1進行設置。

表1 仿真模型參數

圖4 電子壓力補償泵閥協同復合控制系統AMESim仿真模型

圖5 多路閥閥芯實物

2.2 試驗驗證

為了驗證建立的起重機泵閥協同復合控制系統仿真模型的準確性,搭建了圖6所示的多路閥試驗平臺。電液比例泵恒定轉速為1 900 r/min,比例溢流閥調定電液比例多路閥的閥后壓力為負載壓力1.2 MPa;先導油腔內的壓力取0.8、1.2、1.6 MPa。主閥壓力損失試驗與仿真結果對比如圖7所示。

圖6 多路閥試驗平臺

圖7 不同先導壓力時的主閥壓力損失

在各個閥口開度下,仿真與試驗的控制特性曲線均能較好地吻合,試驗的閥前、后壓差與仿真結果基本吻合,證明了建立的大流量電液比例換向閥AMESim模型的準確性。

為驗證電液比例泵模型的準確性,對電液比例泵進行動靜態特性測試。電液比例泵實物如圖8所示。靜態特性測試設置電液比例泵的電機轉速為1 900 r/min,比例溢流閥調定負載壓力的數值為16 MPa。輸入手柄信號先從0逐漸增大至700 mA,再從700 mA逐漸降至0,液壓泵靜態特性曲線如圖9所示。動態特性測試設置電液比例泵的電機轉速為1 900 r/min,比例溢流閥調定負載壓力的數值為1 MPa,手柄信號先從0階躍變化至500 mA,保持一段時間后手柄信號由500 mA階躍變化至300 mA,之后手柄信號在500 mA和300 mA之間,先保持一段時間再進行階躍式的變換。液壓泵階躍響應特性曲線如圖10所示。

圖8 電液比例泵實物

圖9 負載壓力為16 MPa時泵的靜態特性曲線

圖10 負載壓力為1 MPa時泵的階躍特性曲線

由圖9、10可知:試驗中的負載壓力與設定和仿真存在一定的差異,這是由于實際的溢流閥的啟閉特性所造成的。由電液比例泵的試驗和仿真結果可知:仿真與試驗的輸出流量曲線能較好地吻合,說明所建立的仿真模型能比較準確地代表實際的電液比例泵。

3 具有壓差-位移檢測裝置的泵閥協同復合控制系統的AMESim仿真模型的建立與參數匹配研究

3.1 壓差-位移檢測裝置的AMESim仿真模型的建立

根據上節壓差-位移檢測裝置的結構與工作原理,利用AMESim仿真軟件中的HCD液壓元件設計庫建立壓差-位移檢測裝置的AMESim仿真模型,如圖11所示。模型中加入單向閥元件的目的是防止閥后壓力在某一時刻大于閥前壓力時,力比較活塞反向輸出位移。

圖11 壓差-位移檢測裝置仿真模型

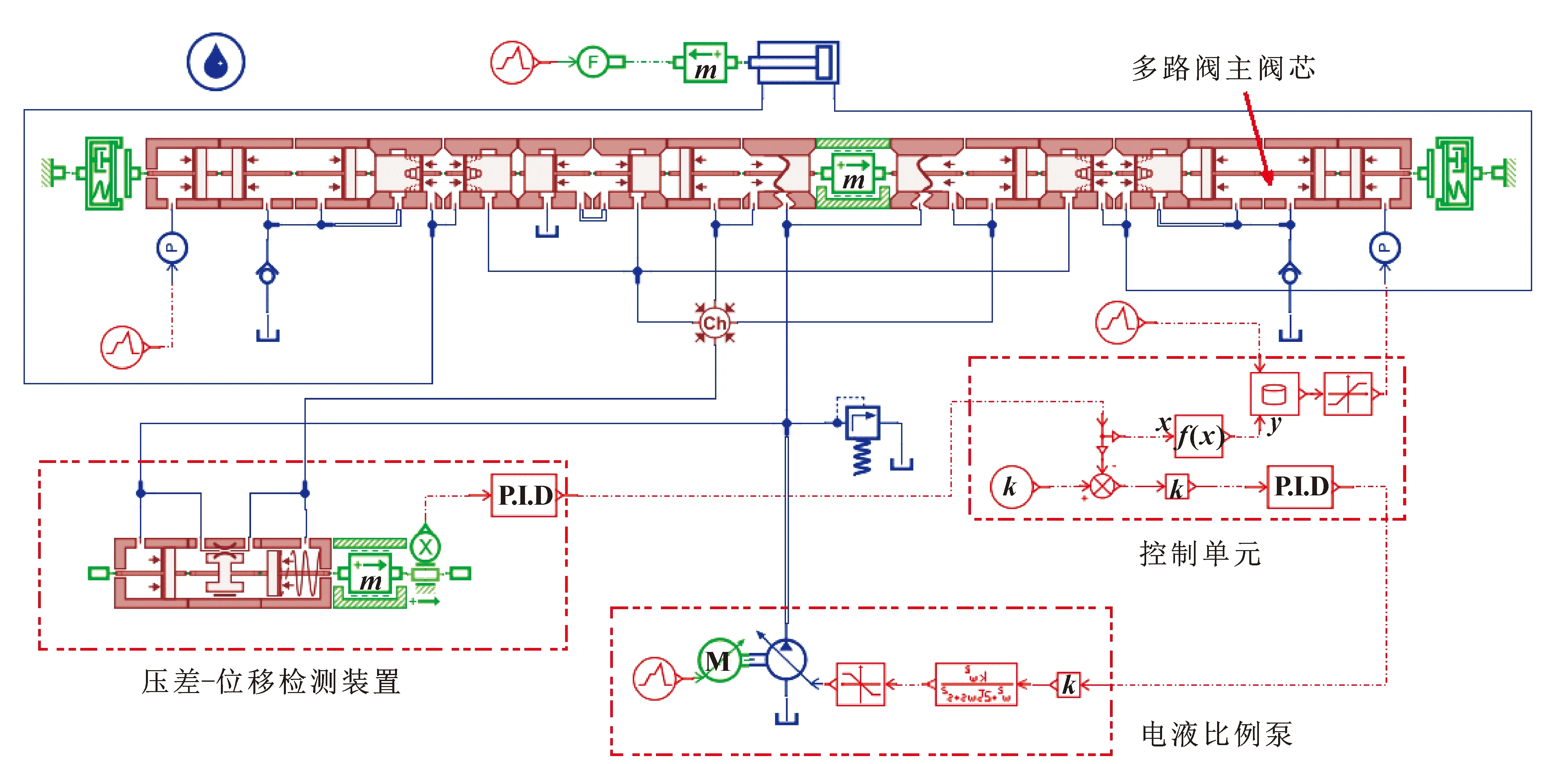

3.2 具有壓差-位移檢測裝置的泵閥協同復合控制系統的AMESim仿真模型的建立

使用AMESim仿真軟件建立圖12所示的具有壓差-位移檢測裝置的泵閥協同復合控制系統的AMESim仿真模型,包括電液比例泵、比例多路閥、變幅油缸、壓差-位移檢測裝置。根據力源L11VO115L型軸向雙聯電液比例柱塞泵樣本建立液壓泵仿真模型。根據起重機變幅油缸的工作特性,在變幅油缸伸出的過程中,負載壓力隨之減小,因此負載模型設置壓力信號在1 s內從120 000 N減小到100 000 N。系統仿真時間為5 s,時間步長為0.001 s。壓差-位移檢測裝置參數設置見表2。

表2 壓差-位移檢測裝置參數

圖12 具有壓差-位移檢測裝置的泵閥協同復合控制系統的AMESim仿真模型

3.3 壓差-位移檢測裝置各參數對系統特性的影響

通過AMESim仿真軟件的批處理功能模塊,分別研究多路閥壓差-位移檢測裝置在不同彈簧剛度K、不同力比較活塞質量m、不同黏性阻尼系數Bp下對多路閥系統特性的影響[14]。液壓泵輸出最大壓力為28 MPa。設定輸入流量信號為80 L/min,其他參數相同,運行仿真。

3.3.1 不同彈簧剛度對系統的影響

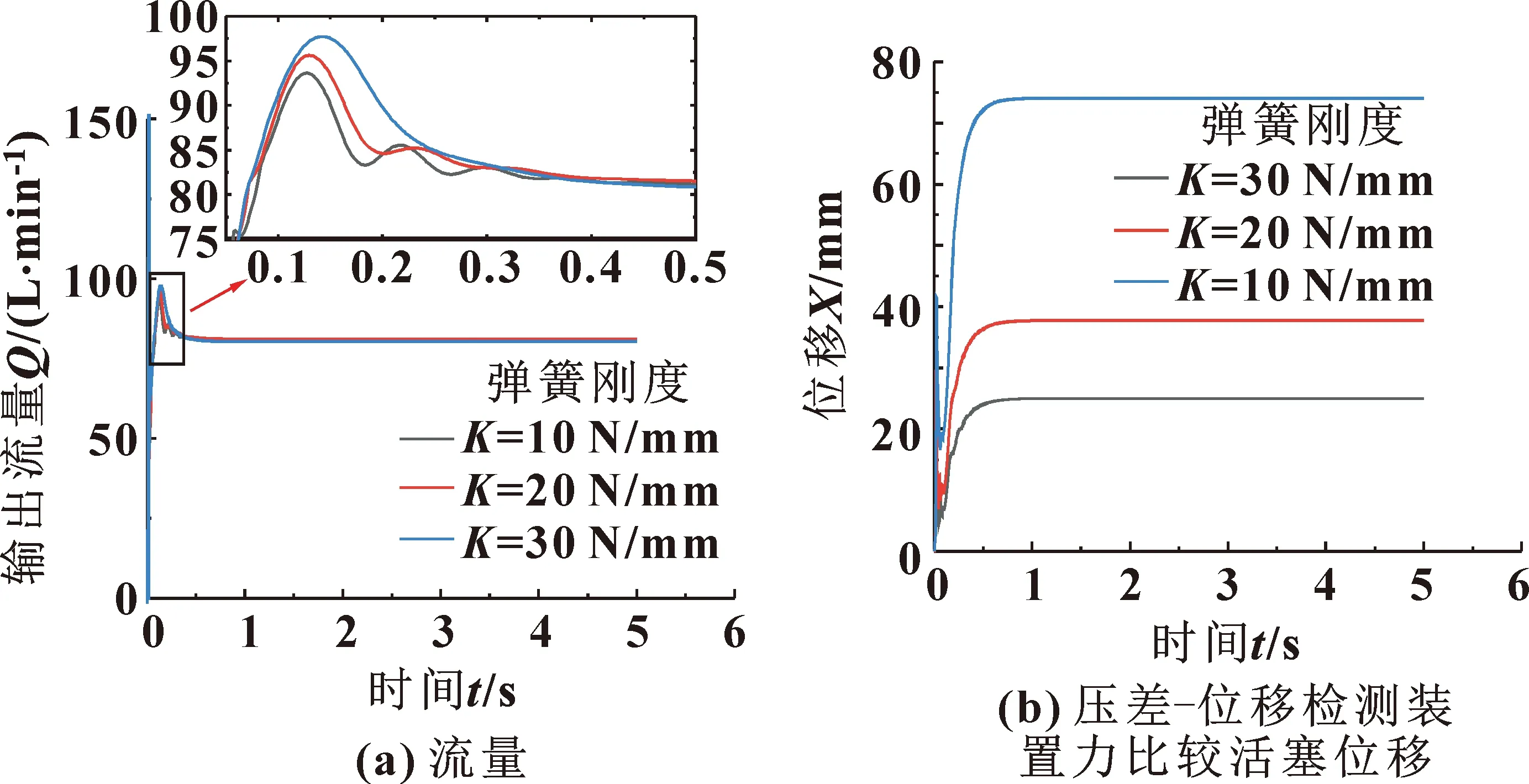

通過批處理功能設定彈簧剛度K分別為10、20、30 N/mm。為使多路閥前后的壓差保持在2 MPa,經計算將壓差-檢測裝置的比例環節分別設定為0.26、0.53、0.81。仿真結果如圖13所示。系統響應性能指標對比如表3所示。

表3 響應性能指標對比(不同彈簧剛度)

圖13 不同彈簧剛度的仿真曲線

從圖13(a)中可以看出:壓差-位移檢測裝置的彈簧剛度對系統的動態響應影響較大。可知:隨著彈簧剛度從10 N/mm增加到30 N/mm時,系統的上升時間變化了0.009 s,系統的峰值時間變化了0.02 s,系統的超調量變化了8.1%。從圖13(b)中可以看出:不同的彈簧剛度對應不同的力比較活塞位移,隨著彈簧剛度K的增加,力比較活塞的位移隨之減小。適當增加彈簧剛度對于壓差-位移檢測裝置的小型化和減少成本具有一定的幫助。

3.3.2 不同活塞質量對系統的影響

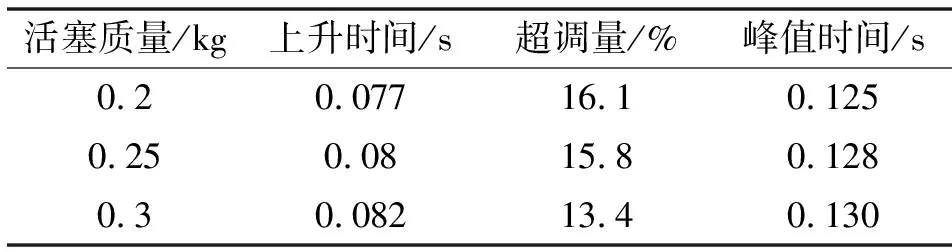

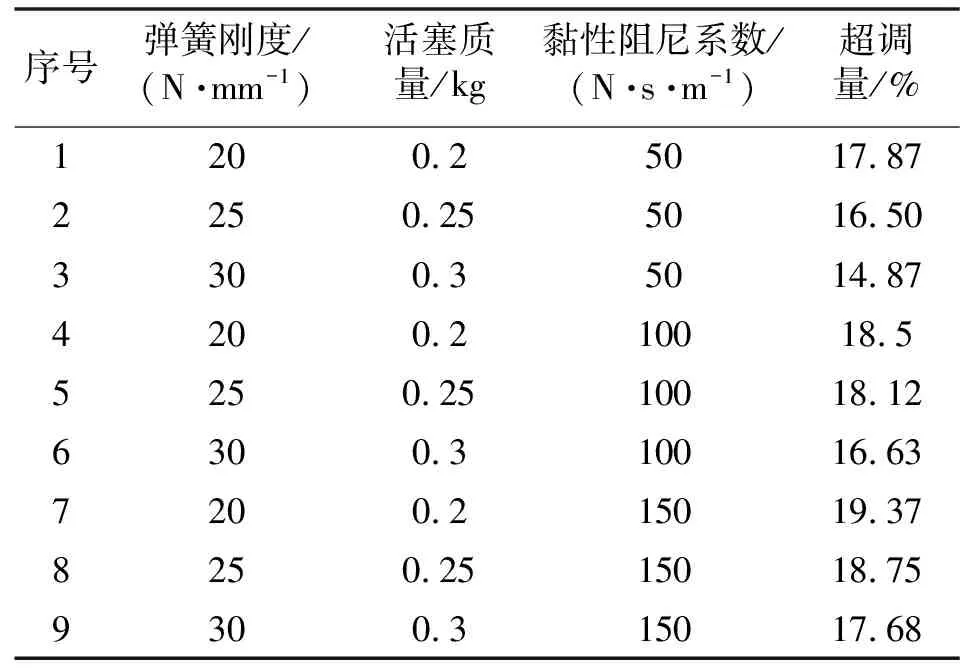

通過批處理功能設定力比較活塞的質量m分別為0.2、0.25、0.3 kg,彈簧剛度設定為30 N/mm,黏性阻尼系數設定為50 N·s/m,其他參數相同,運行仿真,結果如圖14所示。系統響應性能指標對比如表4所示。

表4 響應性能指標對比(不同活塞質量)

圖14 不同活塞質量的仿真曲線

從圖14和表4可知:在壓縮彈簧剛度和黏性阻尼系數Bp相同的條件下,隨著力比較活塞的質量由0.2 kg增加到0.3 kg,上升時間變化了0.005 s,峰值時間變化了0.005 s,超調量減小了2.7%。因此力比較活塞的質量對系統特性的影響較小。

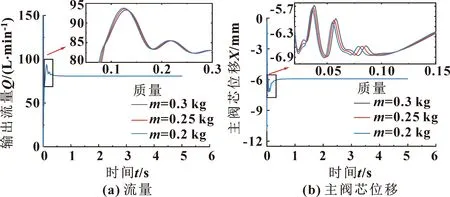

3.3.3 不同黏性阻尼系數對系統的影響

通過批處理功能設定黏性阻尼系數Bp分別為50、100、150 N·s/m。彈簧剛度設定為30 N/mm,活塞質量設定為0.2 kg。仿真時間為5 s,時間步長為0.001 s。其他參數相同,運行仿真,結果如圖15所示。系統響應性能指標對比如表5所示。

表5 響應性能指標對比(不同黏性阻尼系數)

從圖15和表5中可知:在彈簧剛度和力比較活塞質量不變的條件下,隨著黏性阻尼系數從50 N·s/m增加到150 N·s/m,上升時間變化了0.008 s,峰值時間變化了0.004 s,超調量變化了1.3%。因此黏性阻尼系數越大,上升時間越小和超調量越大。

最終彈簧剛度K、力比較活塞質量m和黏性阻尼系數Bp參數的確定需要考慮彈簧選型、與活塞內腔的干涉以及活塞長度等因素。因為確定壓差-位移檢測裝置的轉折頻率為50 Hz,所以壓縮彈簧的彈簧剛度K與力比較活塞的質量m一一對應。經過仿真對比在50、100、150 N·s/m 3種黏性阻尼系數下的仿真結果,選取超調量作為對比的指標。

根據表6,序號3所對應的超調量最小。最終確定彈簧剛度為30 N/mm,力比較活塞質量為0.3 kg,黏性阻尼系數為50 N·s/m。

表6 不同黏性阻尼系數下仿真結果對比

3.4 對比分析

為對比有無壓差-位移檢測裝置的條件下多路閥主閥芯的振蕩情況,負載壓力輸入為正弦信號和信號的疊加,信號初始值為100 000,振幅為20 000,頻率分別設置為20、30、40、50、60、70、80 Hz。

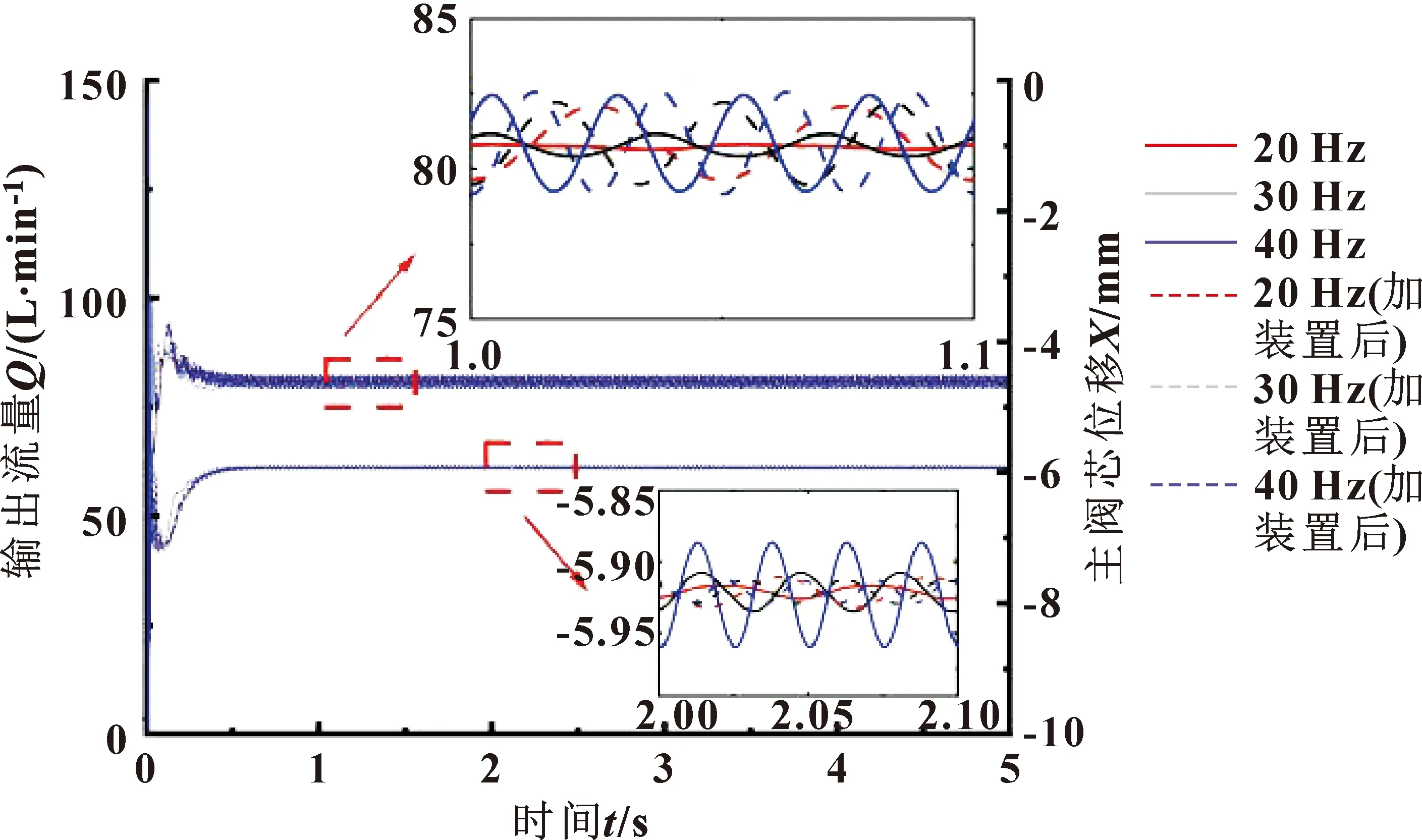

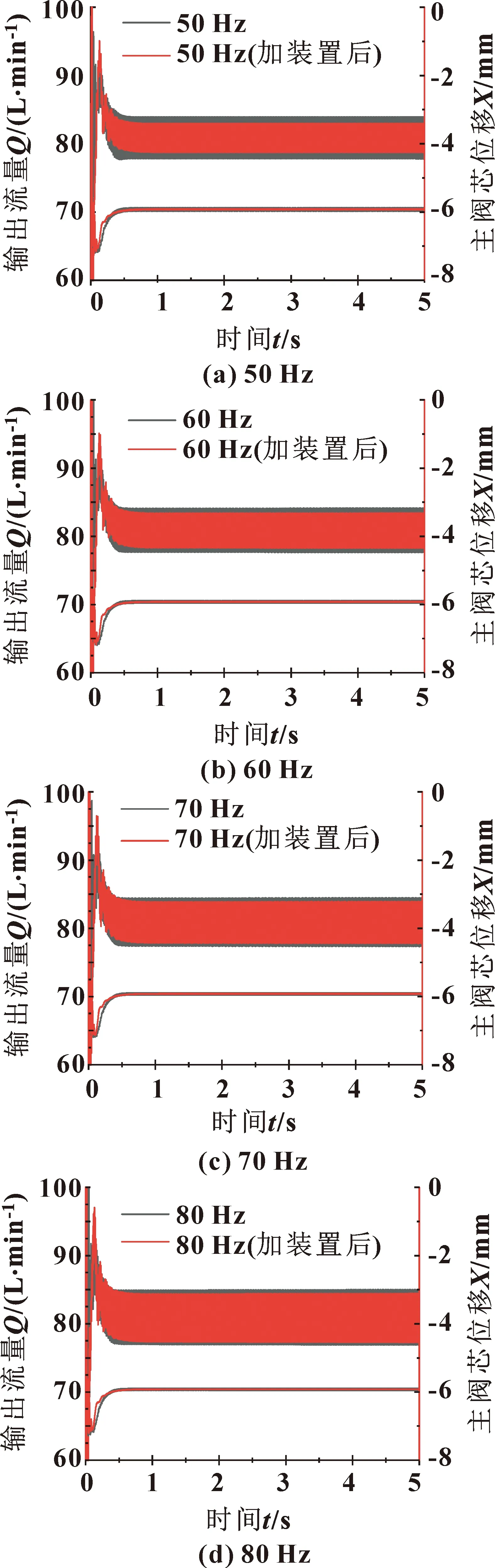

設定系統仿真運行時間為5 s,時間步長設置為0.001 s。運行仿真,負載頻率為20、30、40 Hz時,液壓系統輸出流量與主閥芯位移曲線如圖16所示。負載頻率為50~80 Hz負載液壓系統流量與主閥芯位移曲線如圖17所示。

圖16 負載頻率為20~40 Hz液壓系統輸出流量與主閥芯位移曲線

圖17 不同負載頻率下液壓系統輸出流量與主閥芯位移曲線

圖18 負載頻率為20~80 Hz液壓系統輸出流量FFT曲線

圖19 負載頻率為20~80 Hz時主閥芯位移FFT曲線

從圖16—19中可以看出:當負載頻率小于50 Hz時,采用壓差-位移檢測裝置的系統的輸出流量相較不穩定和不準確,但是主閥芯的振蕩得到了一定程度的抑制。負載頻率為20 Hz時,輸出流量振蕩幅度增大了15倍,主閥芯振蕩增大了1倍。負載頻率為30 Hz時,輸出流量振蕩幅度增大了27%,主閥芯振蕩減小了38%。負載頻率為40 Hz時,輸出流量振蕩增大了4%,主閥芯振蕩減小了73%。

從圖17—19中可以看出:當負載頻率大于50 Hz時,采用壓差-位移檢測裝置的系統輸出流量相較變得更加穩定和主閥芯振蕩的問題也會得到抑制。負載頻率為50 Hz時,輸出流量振蕩減小了30%,主閥芯振蕩減小了85%。負載頻率為60 Hz時,輸出流量振蕩減小了21%,主閥芯振蕩減小了84%。負載頻率為70 Hz時,輸出流量振蕩減小了17%,主閥芯振蕩減小了84%。負載頻率為80 Hz時,輸出流量振蕩減小了15%,主閥芯振蕩減小了86%。

4 結論

通過對壓差-位移檢測裝置的彈簧剛度、活塞質量以及黏性阻尼系數3個參數分別進行仿真分析,得到結論:該裝置壓縮彈簧的彈簧剛度、黏性阻尼系數以及力比較活塞質量對系統特性的影響依次減小。通過對比有無壓差-位移檢測裝置時系統特性的不同結果可知:當負載頻率以及壓力波動小于50 Hz時,采用壓力電反饋的控制方式可以保證流量的穩定以及準確。當負載頻率以及壓力波動在50~80 Hz時,采用壓差-位移檢測裝置,輸出流量的波動減小了15%~30%,主閥芯的振蕩減小了約85%。