基于模糊RBF的液壓壓裂泵同步研究

戚偉,楊波,晁宇

(新疆大學機械工程學院,新疆烏魯木齊 830017)

0 前言

隨著國內的一些老舊油田資源的陸續枯竭,壓裂增產作業需求迅速增加,同時頁巖氣等非常規化石能源的開采也成為包括我國在內的許多國家戰略選擇。而壓裂車作為壓裂核心裝備,開始被用于常規油氣田的壓裂增產和頁巖氣等非常規化石能源的壓裂開采。而壓裂泵是壓裂車在壓裂施工時的重要組成部分。壓裂車通過所搭載的壓裂泵,將高壓、大排量的壓裂液通過井口壓入地層產生地層裂縫,然后將支撐劑擠入裂縫,進而加速油氣資源的滲透。其中壓裂泵在工作時,液壓缸的同步性對壓裂效率和系統脈動有很大的影響。隨著壓裂技術的發展,對其自動化、智能化控制應用在設備的要求也不斷提升。

近些年來國內外研究人員針對液壓系統同步問題,根據不同場景和不同要求給出了不同的控制策略。例如,2005 年,WIENS等[1]設計了一款分流閥,分流比例可以隨著閥芯轉動角度不同而不同,該閥提高了同步精度,減少了能量損耗。2007年燕山大學的趙靜一等[2]對分流閥的結構進行了改進,利用軸向縫隙式可變節流口直接調節同步閥流量,經試驗驗證,利用改進的分流閥進行液壓同步控制同步精度得到極大改善。2010年燕山大學的趙瑜[3]針對變位機雙馬達液壓同步控制問題,基于模糊控制理論和神經元控制理論,設計了模糊滑模變結構控制器和神經元 PID 控制器,實驗結果表明:兩種控制器都可以使液壓同步系統控制精度得到提升,魯棒性變強,但神經元 PID控制精度略勝一籌。2016年重慶大學的于今[4]利用模型參考自適應的前饋補償控制策略對模鍛液壓機液壓同步系統進行同步控制,試驗結果表明:該控制策略在系統存在大偏載差異的情況下可以很好地自動糾正偏差,與傳統PID控制相比具有更高的控制精度和響應速度,并且對不同的工況適應性較強。2019年山東建筑大學的李洪龍、逄波[5]針對雙缸四柱液壓機位移同步的功能要求,采用分數階PID控制策略進行液壓缸位置同步控制,實驗結果表明:采用分數階PID控制策略對雙缸四柱液壓機位置同步進行控制,滿足了工作中位移同步控制的要求并且其穩定性更好、精度高和魯棒性更強。2020年燕山大學的賈鑫龍[6]利用模糊PID控制算法對16 000 t 海上浮托安裝平臺進行液壓同步控制,仿真結果表明:同步性較好,達到期望要求。

以上可見,目前液壓缸同步策略,多是從流量控制元件、流量補償元件以及一些PID或其他改進算法改善控制效果。以上控制策略雖能達到液壓缸的同步,但是控制精度低,同步誤差較大,容易受到外界擾動影響,系統穩定性差。根據以上傳統控制存在的問題,通過伺服閥控液壓缸數學模型設計了位置跟蹤器和同步控制器,構造出基于模糊RBF神經網絡+交叉耦合控制策略,該控制策略在給定模糊控制規則的基礎上融入了收斂速度快、抗干擾能力強的RBF神經網絡。仿真結果表明:該控制策略響應速度快、控制精度高、抗干擾能力強,對液壓壓裂泵同步系統的實際應用提供了參考。

1 系統建模

1.1 位移傳感器建模

放大器的作用是把電壓誤差信號轉化為閥的電流信號進而控制閥的開口大小。其偏差電壓信號為

Ue=Ur-Uf

(1)

式中:Ur為給定電壓信號值,V;Uf為反饋電壓信號值,V;Ue為偏差電壓信號值,V。

放大器數學表達式為

i=KaU

(2)

式中:i為放大器輸出電流,A;U為放大器輸入電壓,V;Ka為增益系數,V/A。

位移數學表達式為

(3)

傳遞函數為

(4)

式中:X為位移傳感器檢測到液壓缸輸出位移,m;U為位置傳感器輸入電壓,V;Kf為增益系數,V/m。

1.2 伺服閥建模

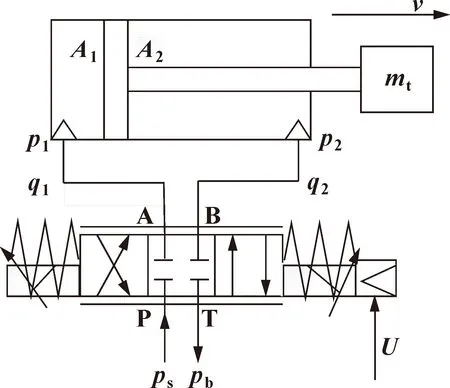

閥控缸原理示意如圖1所示,用經典控制理論的分析方法對其進行線性分析。

圖1 閥控缸原理

(1)伺服閥線性化流量方程

閥控缸伺服位置系統動態分析是在零位工作條件下進行的,其增量與變量相等,所以用變量本身表示它們從初始條件下的變化量,即流量方程為

qL=KqXv-KcpL

(5)

式中:qL為伺服閥的輸出流量,L/s;pL為負載壓力,Pa;Kq為流量增益,m2/s;Kc為壓力系數,m5/(s·N);Xv為閥芯位移量,m。

(2)閥控缸的流量連續性方程

(6)

式中:Ctp=Cip+Cep/2為總的泄漏系數,反映液壓缸泄漏對負載流量的影響;Ap=1/2(A1+A2)為活塞的平均面積;V1=V2=Vt/2,Vt為壓液缸的總容積;A1、A2分別為液壓缸無桿和有桿腔有效面積,m2;V1、V2分別為液壓缸進回油腔的容積,m3;Cip、Cep分別為液壓缸的內外泄漏系數,m3/(s·Pa)。

(3)缸與負載的動力學方程

液壓動力元件的動態特性與負載特性有關[7]。在這里忽略缸與活塞之間的摩擦阻力等非線性因素情況下,則動力學方程為

(7)

由A2=nA1得,

(8)

式中:mt為總質量,kg;K為負載彈性剛度,N/m;Bp為黏性阻尼系數,N·s/m;FL為負載力,N。

(4)模型求解

聯立方程式(5)(6)(8)進行拉氏變換得閥芯位移與液壓缸位移之間的傳遞函數為

XP(s)=

(9)

將式(9)傳遞函數簡化為

(10)

所以開環傳遞函數為

(11)

式中:ωv為伺服閥固有頻率;ζv為伺服閥阻尼比;kafv為kakfkv/A1,kv為伺服閥增益。

2 控制器設計

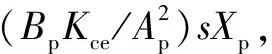

模糊控制的優點是利用編寫的控制規則進行控制,對被控模型沒有過高的要求;缺點是受外界影響較大,抗干擾能力較弱,精度不高。RBF神經網絡結構簡單、收斂速度快、抗干擾能力強,克服局部極小值問題,網絡連接權值與輸出呈線性關系[9]。但RBF神經網絡在控制過程中沒有控制規則的參與,同時對被控模型要求較高。通過分析比較兩者的優缺點,將兩者優點結合起來,利用RBF 神經網絡整定模糊控制的隸屬度函數,也利用控制規則進行學習,可以極大地改善系統性能[10]。控制器原理如圖2所示。

圖2 模糊RBF控制原理

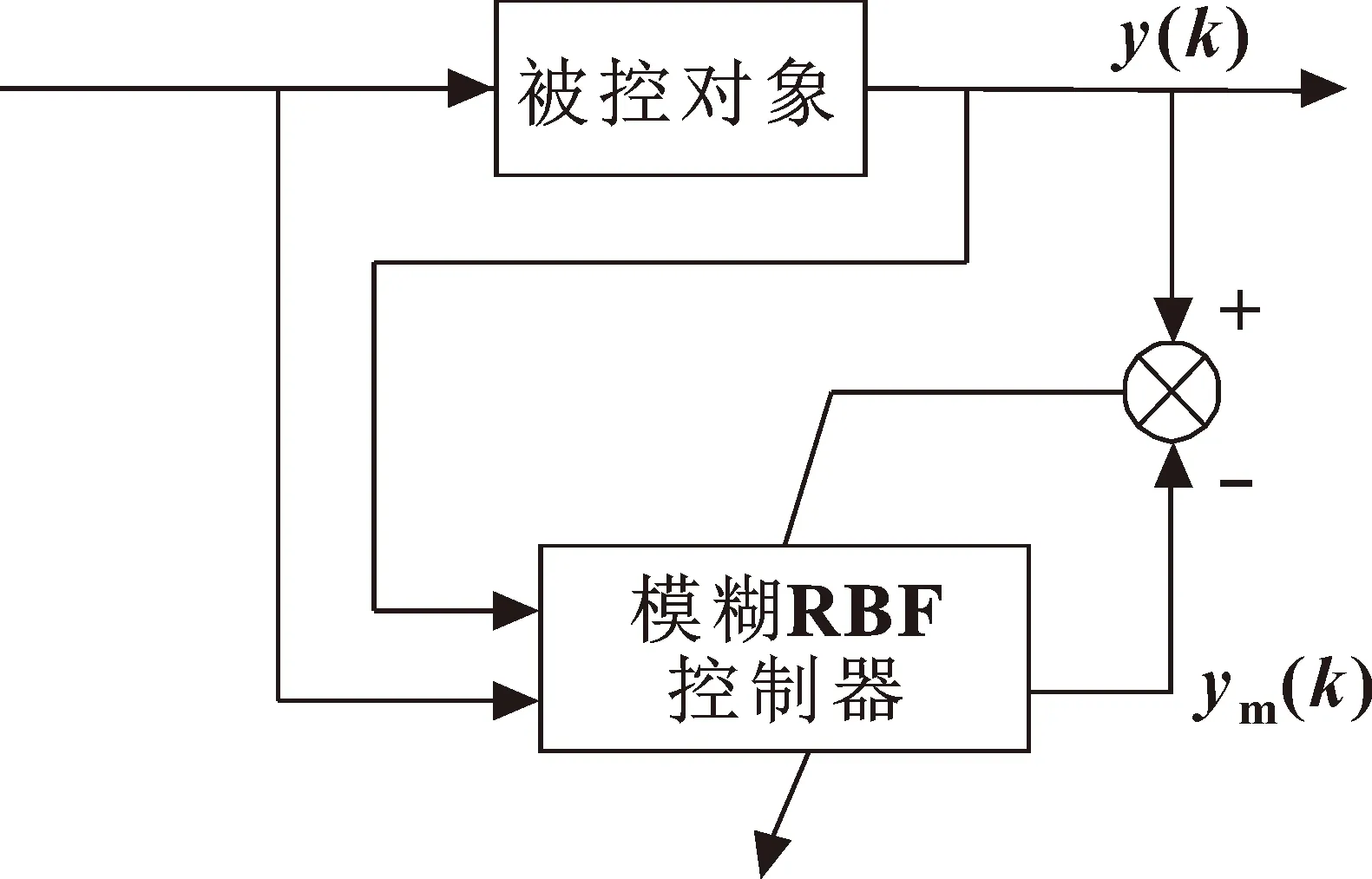

2.1 模糊RBF結構

模糊RBF結構如圖3所示。x代表神經元輸入,即閥控缸伺服系統給定位移輸入,y代表閥控缸伺服系統位移實際輸出,ym為閥控缸伺服系統經過模糊RBF神經網絡控制的輸出值。

圖3 模糊RBF結構原理

(1)輸入層

輸入層的各個節點與輸入量的各個分量連接,對該層的每個節點i的輸入,輸出表示為f1(i)=xi。

(2)模糊化層

采用高斯型函數作為隸屬函數,即表示為f2

(12)

(13)

式中:i=1,2;j=1,2,3,…,n;bij、cij分別為隸屬函數的寬度值與中心值。

(3)模糊推理層

完成模糊規則的匹配,實現各節點間的模糊運算。其輸出表達式為f3

(14)

建立模糊規則如表1所示,按照E與ΔE模糊化的結果,結合模糊規則表和隸屬度函數在MATLAB中編寫出49條模糊規則。

表1 模糊規則

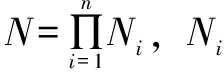

模糊規則確定后,比例系數Kp、積分系數Ki、微分系數Kd的控制曲面如圖4所示。

圖4 控制曲面

(4)輸出層

實現規則間的推理,表示為f4

(15)

式中:ω為連接權矩陣。

2.2 模糊RBF的更新公式

利用梯度下降法對參數進行更新[11],其y、ym為閥控缸系統的實際輸出值和網絡的輸出值,定義網絡的損失函數為

e(k)=y(k)-ym(k)

(16)

(17)

迭代更新算法如下:

ω(k)=ω(k-1)+Δω(k)+α[ω(k-1)-

ω(k-2)]

(18)

η[y(k)-ym(k)]f3

(19)

bj(k)=bj(k-1)+Δbj+α[bj(k-1)-bj(k-2)]

(20)

(21)

cij(k)=cij(k-1)+Δcij(k)+α[cij(k-1)-

cij(k-2)]

(22)

(23)

3 同步控制策略

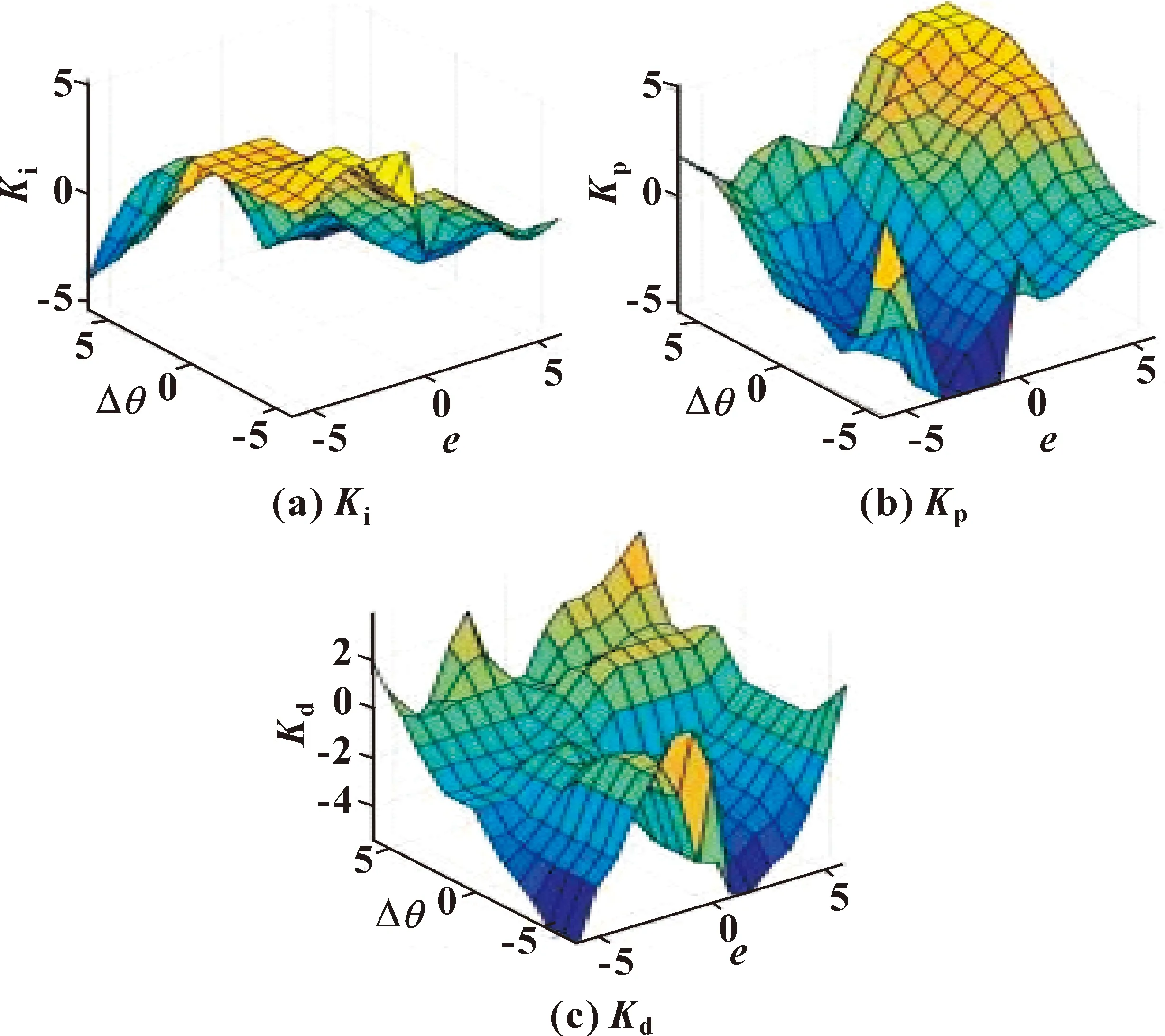

液壓系統同步控制策略有主從同步、等同同步、交叉耦合同步控制[12]。主從同步以一個液壓缸的輸出信號作為主輸出信號,同時將該主輸出信號作為其他液壓缸的輸入信號以達到同步控制的效果,這種控制策略會導致從動缸有累計誤差,并且從動缸動作始終滯后于主動缸[13]。等同控制是將每個液壓缸各自形成一個控制單元,由各自控制系統控制,各個支路之間分別獨立,互不干擾,所以各支路之間耦合作用小[14],同步誤差受各液壓缸的運動參數影響。“交叉耦合”控制使兩個被控對象之間產生相互作用,把控制結果經過耦合控制器反饋到前面各自的控制器中,完成實時同步控制,其控制效果優于其他兩種控制策略[15]。基于以上分析,選用同步精度高的交叉耦合同步控制策略。控制原理如圖5所示。

圖5 交叉耦合控制原理

4 仿真結果分析

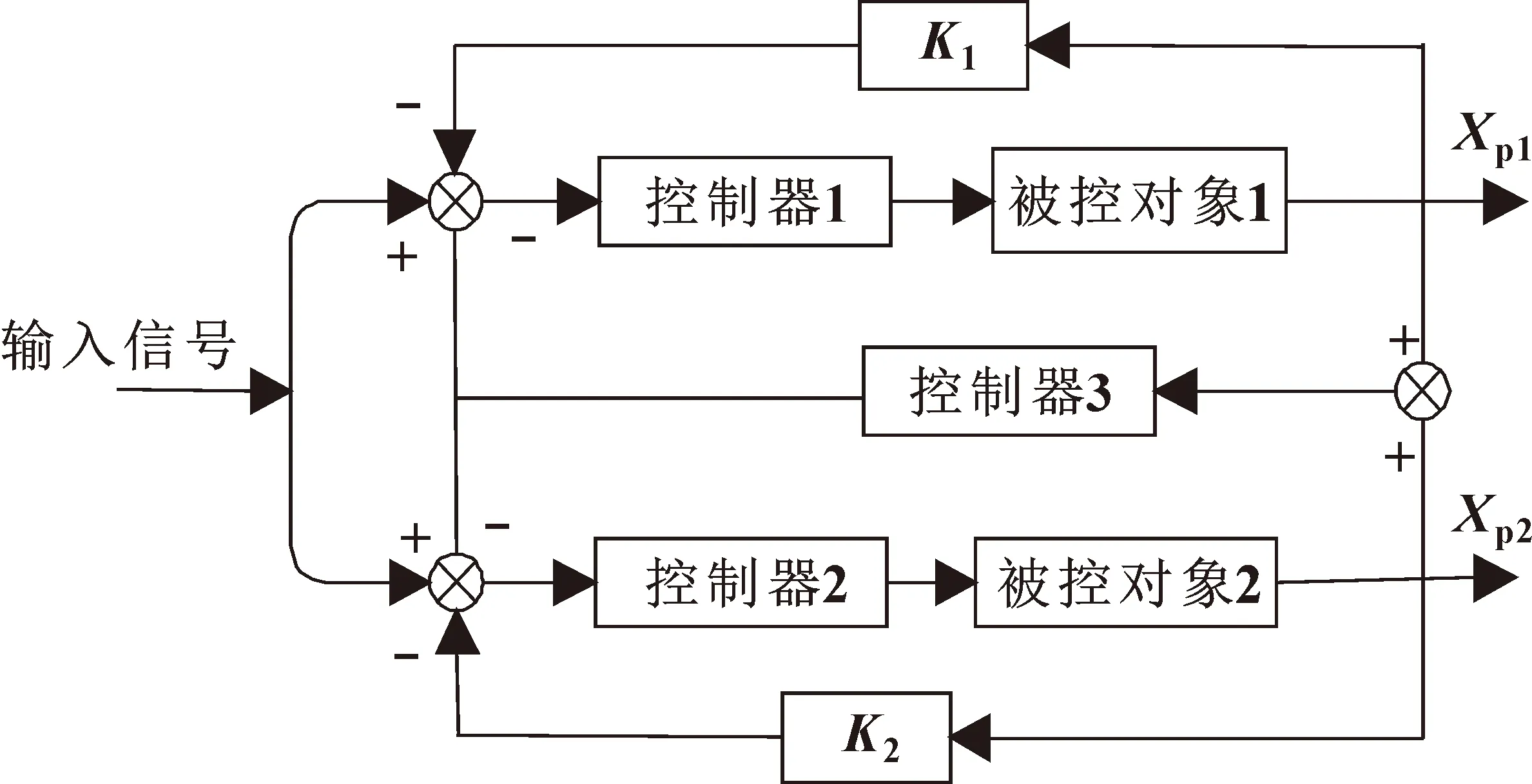

根據以上推出的數學模型,在MATLAB/Simulink軟件中進行模型搭建,利用s函數編寫運行程序,分別研究PID、模糊PID、模糊RBF三種不同控制策略下,液壓缸的同步控制效果。仿真模型參數設置如表2所示。

表2 模型參數

4.1 閥控缸控制策略驗證

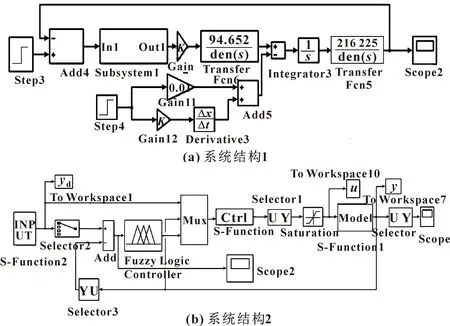

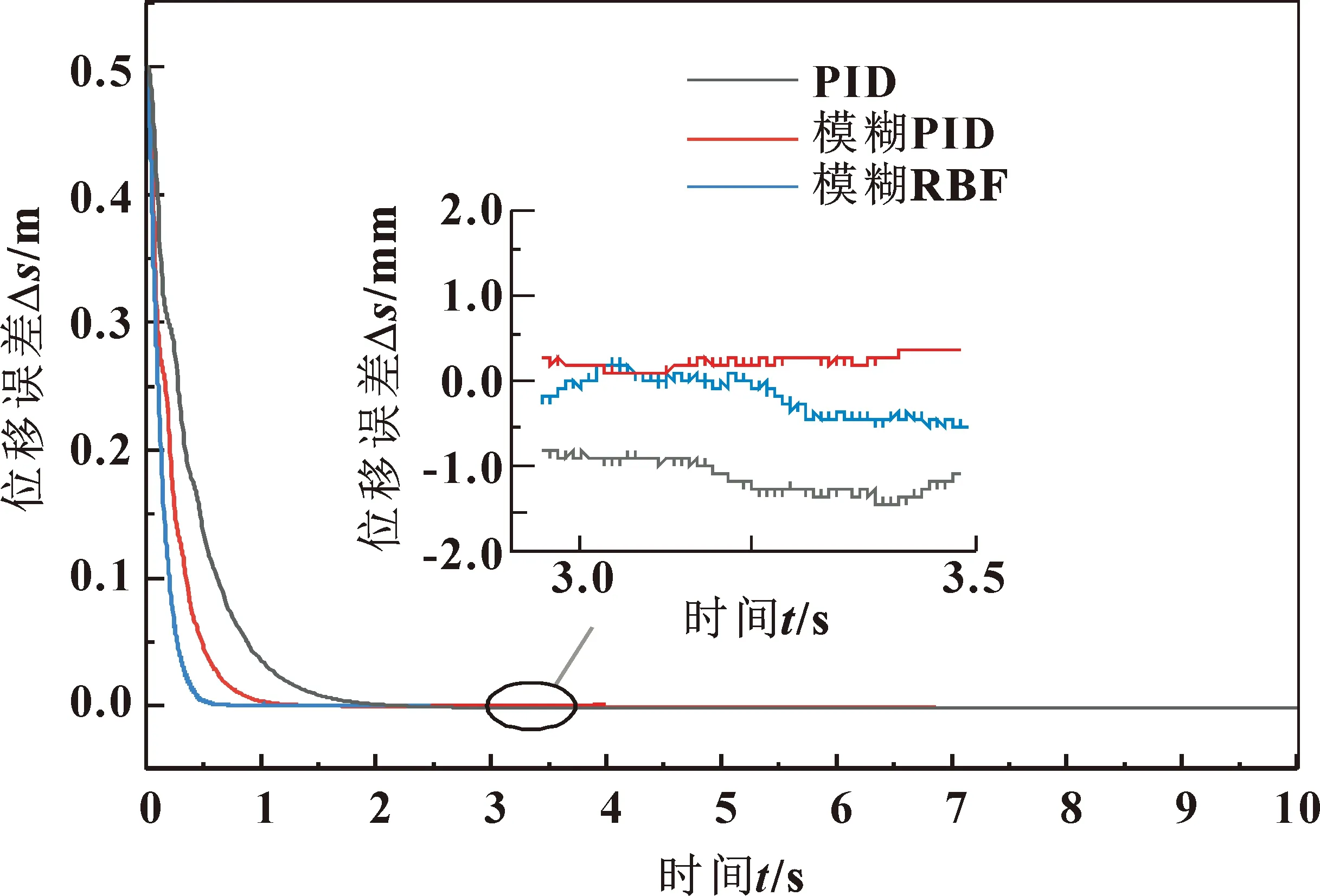

系統結構如圖6所示,輸入階躍信號目標值為0.50 m,控制系統響應曲線如圖7所示,PID控制系統在1.9 s達到穩定狀態;模糊PID控制系統1.1 s達到穩定狀態;模糊RBF在0.7 s達到穩定狀態。模糊RBF相比PID控制響應時間縮短63.2%,與模糊PID相比響應時間縮短36%。可以看出,模糊RBF控制系統響應時間短響應速度最快。

圖6 Simulink系統結構

圖7 系統響應曲線

誤差響應曲線如圖8所示,傳統PID控制跟蹤誤差為1.6 mm;模糊PID控制誤差為0.7 mm;模糊RBF控制誤差為0.4 mm。

圖8 誤差響應曲線

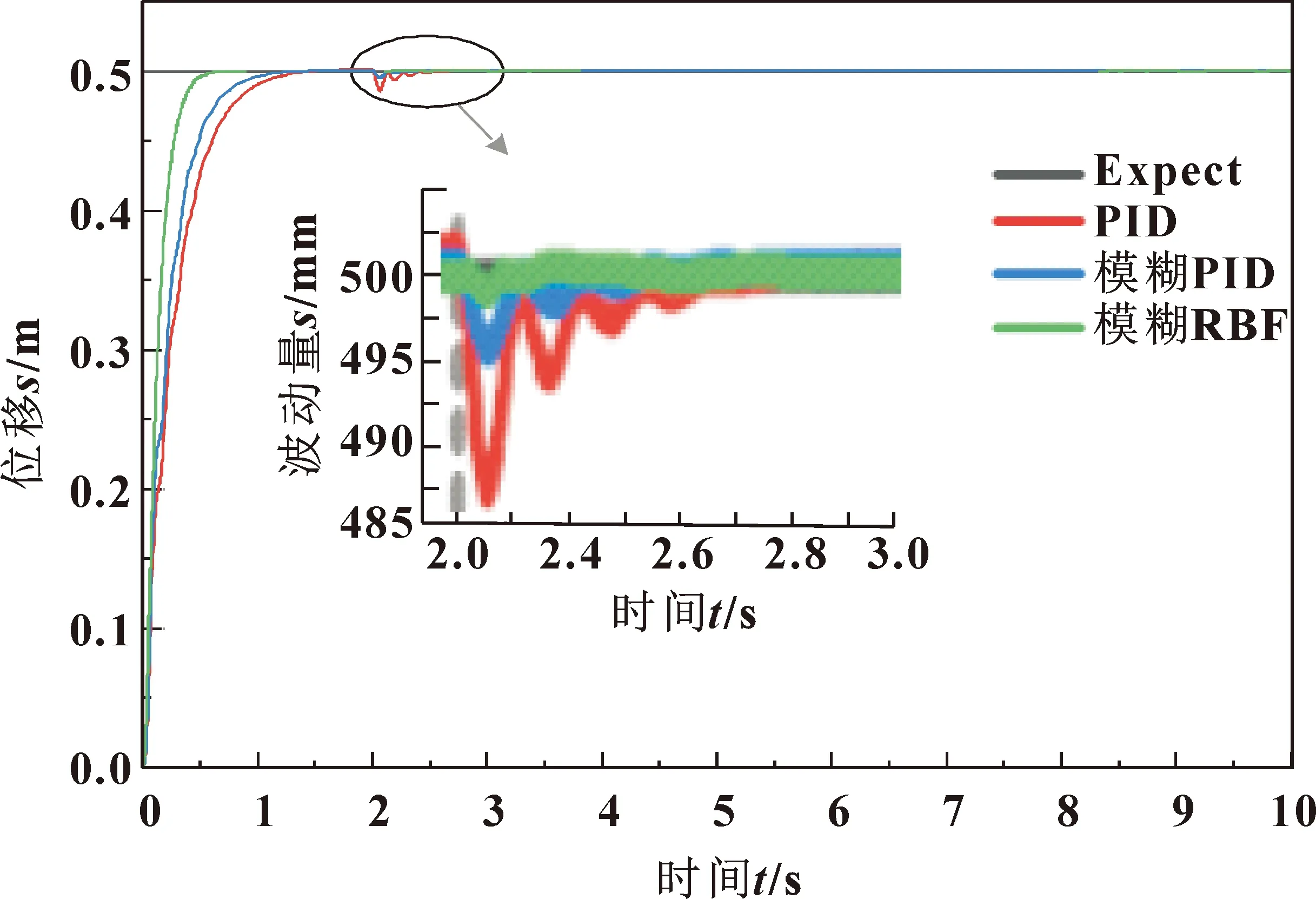

當系統在2 s時受到擾動,其響應曲線如圖9所示,PID波動值為14 mm,調整時間為0.7 s;模糊PID波動值為5 mm,調整時間為0.5 s;模糊RBF波動值2 mm,調整時間為0.2 s。可以看出模糊RBF控制系統抗干擾能力強,魯棒性最好。

圖9 系統加入干擾響應曲線

4.2 模糊RBF交叉耦合同步策略驗證

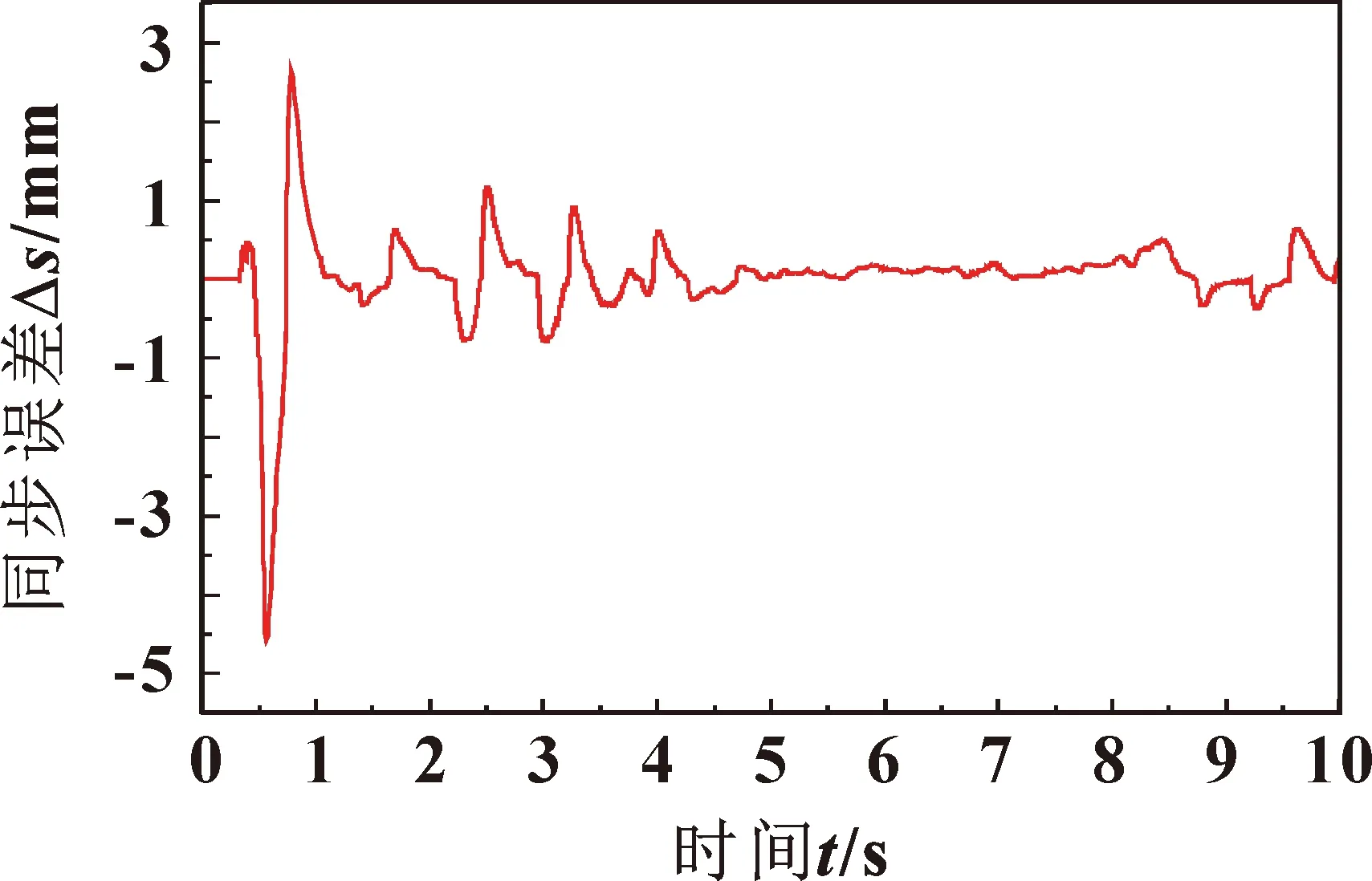

采用交叉耦合控制策略對兩缸同步性能進行驗證,系統結構如圖10所示。兩液壓缸同步曲線如圖11所示,同步誤差如圖12所示。從圖12可以看出:缸1與缸2同步跟蹤性能較好,同步誤差在0.5 s時出現較大波動,最大同步誤差為4.5 mm,0.5 s之后同步誤差很快調整,控制在-0.7~1.2 mm之內,控制精度和同步誤差達到預期效果。

圖10 模糊RBF交叉耦合程序

圖11 交叉耦合模糊RBF同步位移跟蹤曲線

圖12 模糊RBF交叉耦合同步跟蹤誤差曲線

5 結論

針對液壓式壓裂泵液壓缸不同步現象,提出采用模糊RBF+交叉耦合的控制策略。經仿真驗證,該控制策略控制效果可觀,為后期液壓式壓裂泵同步控制實驗提供理論基礎。

(1)以閥控缸為研究對象,搭建數學模型,分析模糊控制與RBF神經網絡控制的優劣,提出模糊RBF神經網絡+交叉耦合控制策略。

(2)設計傳統PID位置跟蹤控制器、模糊PID位置跟蹤控制器、模糊RBF位置跟蹤控制器控制伺服閥。經仿真驗證,在不加干擾時,模糊RBF在0.7 s達到穩定狀態,模糊RBF相比傳統PID控制響應時間縮短63.2%;與模糊PID相比,響應時間縮短36%,在響應速度和控制精度方面模糊RBF最佳;在2 s時加入擾動時,PID波動值為14.0 mm,調整時間為0.7 s;模糊PID波動值為5.0 mm,調整時間為0.5 s;模糊RBF波動值2.0 mm,調整時間為0.2 s。3個控制器中模糊RBF控制器的魯棒性明顯優于其他兩種控制器,其控制效果最佳,達到預期效果。

(3)同步控制器選用交叉耦合同步控制,經仿真驗證,模糊RBF交叉耦合同步控制最大同步誤差為4.5 mm,同步誤差基本控制在-0.7~1.2 mm之內,控制精度和響應速度達到預期目標。