水下單壁樁鉆銑切割機設計及驗證

劉晶晶,張偉,2,王曉暉,侯交義

(1.煙臺打撈局技術中心,山東煙臺 264012;2.哈爾濱工程大學船舶工程學院,黑龍江哈爾濱 150001;3.大連海事大學船舶與海洋工程學院,遼寧大連116000)

0 前言

海上石油平臺退役與拆除是一項涉及許多領域的系統工程,平臺各組成部分由于構造不同,拆除方法也不同[1-2]。對于廢棄的樁基平臺,主要拆除流程可總結為分離、吊裝、運輸3個關鍵步驟,其中分離包含上部結構與導管架的切割、導管架在海底泥面以下4~5 m處與樁的切割[3]。導管架在海底泥面以下對樁的切割常規作業有兩種切割方式:樁內切割及樁外切割。無論是樁內切割還是樁外切割作業,泥線以下4 m切割作業都需要進行樁基排泥作業,但樁外切割排泥作業量是樁內切割排泥作業量的10倍以上,所以平臺拆除作業泥線以下切割作業多選用樁內切割,以減少水下排泥作業量,減少海上施工作業工期。

目前,海洋工程中水下切割技術有電氧熱切割、水下碳刨熱切割、高壓水磨料射流切割、金剛石繩鋸切割、水下激光切割、鉆銑切割機(管道坡口機)、旋轉內割刀。其中電氧切割和水下碳刨切割為熱切割,需要供氧燃燒割條或碳棒,由潛水員操作切割,割縫質量難以保證;高壓水磨料射流切割設備、金剛石繩鋸切割設備在平臺拆除等海工市場應用較廣,但是設備價格昂貴;激光切割設備為近幾年新科技,尚未進行商用;鉆銑切割機國內僅有路用管道坡口機,尚未在水下管道切割中使用;旋轉內割刀市場上較為罕見,多用于封井作業時切割套管[4-8]。大直徑管道切割對開式鉆銑機(以下簡稱為鉆銑機)在國外的管道施工中已得到普遍的應用,主要是美國的WACHS、KWECH研發的 Travelling Pipe Cutter產品[9];國內多為逆向研發產品,用于管道焊接準備工作開坡口。真正意義的水下鉆銑切割設備由美國Mactech Offshore研發并生產[10],使用鉆銑刀頭進行單壁管切割作業,國內尚無先例,由于技術限制,未引進國內。文中鉆銑切割機針對某平臺拆解導管架樁管切割設計制造,適用900 mm鋼管切割作業,完全自主設計并已應用于海上切割作業。

1 水下單壁樁鉆銑切割機工作原理

鉆銑切割設備及工作示意如圖1所示。此鉆銑切割機,設置兩套鉆銑刀驅動,以液壓馬達為動力源,通過立銑頭連接四刃銑刀,兩套驅動設備固定于帶液壓支撐臂的可旋轉平臺上;該旋轉平臺可繞支撐臂中心進行圓周轉動,平臺上設有液壓進給裝置,此液壓進給裝置可推動旋轉銑刀沿切割鋼管徑向進給,對鋼管進行切削鉆孔,完成鉆孔切削后轉臺旋轉帶動銑刀沿被切割鋼管圓周切割將鋼管切斷。此鉆銑切割機工作原理如下:

圖1 鉆銑切割設備及工作示意

(1)由吊機吊放設備至鋼管樁內設計切割線位置,啟動液壓設備驅動支撐臂展開,將設備支撐固定在鋼管內;

(2)啟動液壓馬達驅動鉆銑刀達到額定轉速;

(3)啟動旋轉平臺上進給液壓缸,推動鉆銑刀沿樁管徑向(樁管內向樁管外方向)進給,鉆銑刀從單壁鋼管內向外切削鉆孔;

(4)保持鉆銑刀持續轉動,鎖死進給液壓缸保持鉆銑刀鉆透樁管位置;

(5)啟動旋轉臺驅動,使鉆銑刀沿鋼管周向切削,進行鋼管切割;

(6)此設備設有兩把銑刀,轉臺旋轉180°即可將管切割完畢。

2 結構設計

2.1 設備結構

鉆銑切割機鉆銑刀采用液壓馬達驅動,旋轉平臺旋轉驅動采用液壓馬達驅動,鉆銑刀進給采用液壓缸驅動,整機在樁內固定采用液壓缸驅動。設備整機可分為上機體和下機體兩部分,上機體固定在旋轉平臺上,包含鉆銑刀裝置和旋轉驅動裝置,其中鉆銑刀裝置包含銑刀驅動液壓馬達1、立銑頭2、銑刀夾具3、鉆銑刀4、進給液壓缸5、滑軌6。將進給液壓缸固定在旋轉臺上,系統可通過固定于旋轉臺的滑軌沿旋轉臺(被切割樁管)徑向通過液壓缸進行進給運動。旋轉驅動裝置包含回轉液壓驅動馬達7、旋轉驅動減速機8、驅動齒輪9、回轉支撐10,如圖2所示。

圖2 上機體組成示意

下機體由主結構13、支撐拉桿14、支撐臂15、支撐短臂16、液壓缸17幾個主要部分組成,通過固定于主結構內部的液壓缸伸縮驅動支撐拉桿運動帶動支撐臂伸展,使機器整體固定于單壁鋼管內部,如圖3所示。

圖3 下機體結構示意

上下機體通過外齒輪回轉支承連接,回轉支承內轉盤通過螺栓固定于上機體的上平臺11(未示出)上,回轉支承外齒輪轉盤固定于下機體下平臺12(未示出)上,上機體通過回轉馬達7→減速機8→驅動齒輪9,驅動齒輪9與固定于下機體的回轉支撐10外齒輪轉盤咬合,由于下機體固定于被切割鋼管內壁,齒輪咬合驅動作用下,上機體開始旋轉進行切割鋼管作業。

2.2 設備布局

固定與支撐:對外徑φ900 mm、壁厚22 mm的管件進行切割,內部空間狹小有限。選用四臂杠桿支撐的方法,利用液壓缸的行程作用在支撐短臂上,帶動平行四邊形的支撐臂張開、閉合,達到了固定水下切割設備的定位和支撐。為了減少設備高度,選用內支撐短臂的方法,在平行四邊形的短臂內側加裝一個連接板與液壓缸連接,起到控制作用。為了增加設備的質量和強度,選用φ245 mm、壁厚20 mm的無縫鋼管,內藏質量8 t、行程200 mm液壓缸1個。

工作臺的布局:2臺動力頭,1臺旋轉變速箱,1臺動力分配器。工作臺分4個區域,2個動力頭區域(相互對稱),1個旋轉變速箱區域,1個動力分配器安裝區域,這樣就把圓盤工作臺分為0°、90°、180°、270° 4個工作區。動力頭區域需要滿足銑刀進給和銑刀旋轉兩個功能。銑刀的有效長度為60 mm,在非工作狀態時銑刀收回在工作臺界面內,工作時,通過液壓缸的作用向前推進。

3 鉆銑切割機動力設計

3.1 動力參數分析

首先計算銑刀銑削功率,然后再確定驅動馬達選型。高速鋼銑刀功率P(kW)計算公式[11]如下:

P=CN×10-5×DgtxSyBuZnKMN

其中:CN為切削功率系數,取3.55;D為銑刀直徑,mm;g為銑刀直徑指數,取0.14;t為切削深度,mm;x為切削深度指數,取0.86;S為每齒走刀量,mm/齒;y為每齒走刀量指數,取0.72;B為切削寬度,mm;u為切削寬度指數,取1.0;Z為銑刀齒數;n為銑刀轉速,r/min;KMN為銑刀功率修正指數,1.03。

選取幾種銑刀并在車間K52銑床上進行了實驗(該設備型號較老,震動較大,能夠較好地模擬鉆銑設備作業時震動狀態),取得了轉速、進刀量、切削量、切削速度等有關數據,最終選定φ20 mm、4刃立銑刀頭,測試鋼板厚度為25 mm,實測切削速度為20 mm/min,設備轉速為355 r/min,計算所需功率P=2.46 kW。

3.2 進給力計算

通過分析工作原理可知,鉆銑切管機要完成切管作業,需要3個方向的運動:銑刀的旋轉、銑刀繞管道的周向進給運動和切割前在管道上鉆通孔的徑向進給運動[12]。主切削力Fc、垂直切削力Fcn的計算公式如下:

Fc=60×1 000P/vc

Fcn=1.2Fc

其中:vc為切削速度,mm/min;Fc為鉆銑頭徑向進給時產生的走刀抗力;Fcn為鉆銑頭圓周進給時的走刀抗力。

計算得出:Fc=3 000 N,Fcn=3 600 N。

3.3 馬達選型

合理的夾具是工件加工質量及生產效率的重要保障[13],最好的方式是夾具與馬達直接裝配。綜合考慮在有限的平面空間內布置夾具、馬達等相關部件,設計使用夾具裝配至直角動力頭、直角動力頭與液壓馬達裝配。

設計為對開式鉆銑切割,動力頭對稱安裝,針對設計要安裝2臺動力頭,在非工作狀態下,2個銑刀要在780 mm的上平臺11內,銑刀的有效長度是60 mm,780-120=660 mm,在660 mm長度內選擇安裝2個動力頭。經過多種型號尺寸匹配,選擇AG90-ER32直角動力頭帶夾具,可夾持φ20 mm銑刀,最大轉速3 500 r/min,扭矩40 N·m,配備功率4 kW,滿足銑刀所需功率,液壓馬達與動力軸垂直。

根據在K52銑床測試得出的銑刀進刀量與轉速的關系,選擇液壓馬達的轉速在450~700 r/min內。考慮精密馬達單元機械加工成本高[14],選擇常規通用馬達。經過比選,最終確定使用BM2-80型液壓馬達,額定壓力為16 MPa,根據性能曲線,馬達在流量60 L/min、壓力5 MPa工況下轉速是740 r/min,扭矩是40 N·m;在流量40 L/min、壓力10 MPa時轉速是472 r/min,扭矩是105 N·m。根據扭矩與功率的關系[15]計算得出,740 r/min時,P=3.1 kW,在472 r/min時功率P=5.19 kW,滿足動力頭及銑刀需要。鉆銑切割設備驅動馬達參數如表1所示。

表1 液壓馬達對應工作指標

3.4 進給液壓缸選型

參考K52實測結果及計算鉆銑頭徑向進給時產生的走刀抗力,選用行程100 mm、4 000 N推力的液壓缸作為進給動力,分別安裝在滑軌的兩側,總進給力為8 000 N>Fc=3 000 N,滿足使用要求。

3.5 回轉機構選型

根據K52機床測得走刀量數據計算,選用3 900∶1的變速比減速機,回轉支撐與驅動齒輪變速比為10∶1,旋轉液壓馬達的轉速選定200~300 r/min,能夠滿足切削速度需要。考慮設備維護及備件選購,馬達使用銑刀驅動同款馬達。

4 液壓系統設計

設計使用成熟的一個動力單元驅動多個液壓驅動單元技術[16],同時結合水下單壁樁鉆銑切割機工作原理,進行液壓系統設計,如圖4所示。液壓管路集中收集在分配器上,分配器設有5套(10個)進回油不銹鋼快速接頭,下連旋轉馬達、動力頭馬達、支撐液壓缸、進給液壓缸,上連液壓總管及液壓控制臺。液壓總管路長度50 m,通徑φ13 mm×10根,耐壓42 MPa。

圖4 液壓系統原理

5 機器驗證

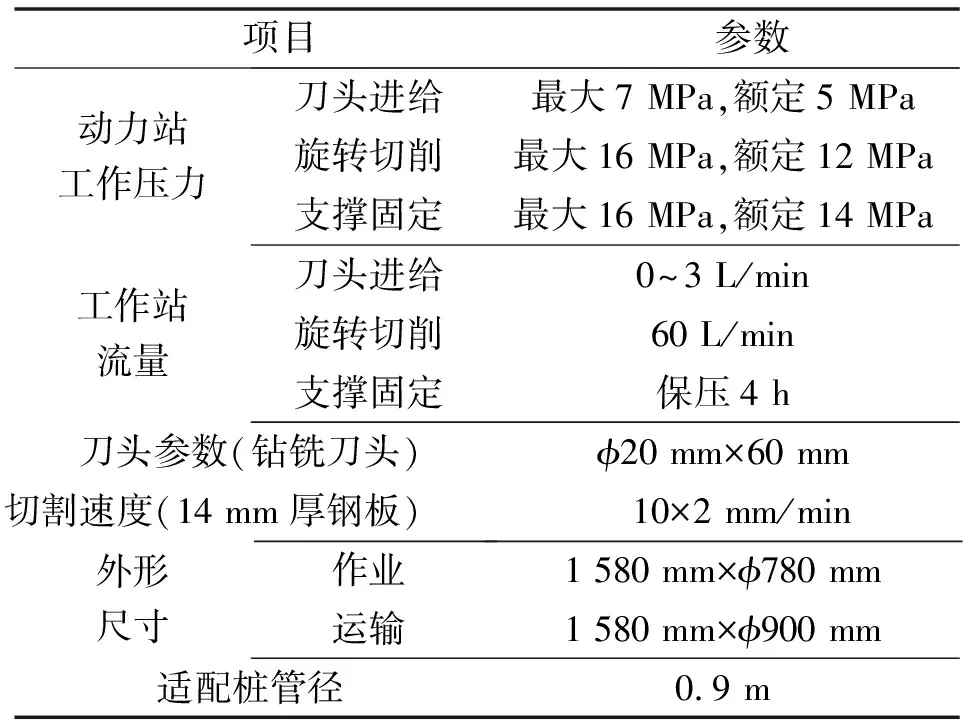

按照上述設計進行機械制造,樣機如圖5所示。完成后分別在車間和海上進行設備測試,設備參數如表2所示,記錄測試效果及切割效率。

表2 設備參數

5.1 海上測試

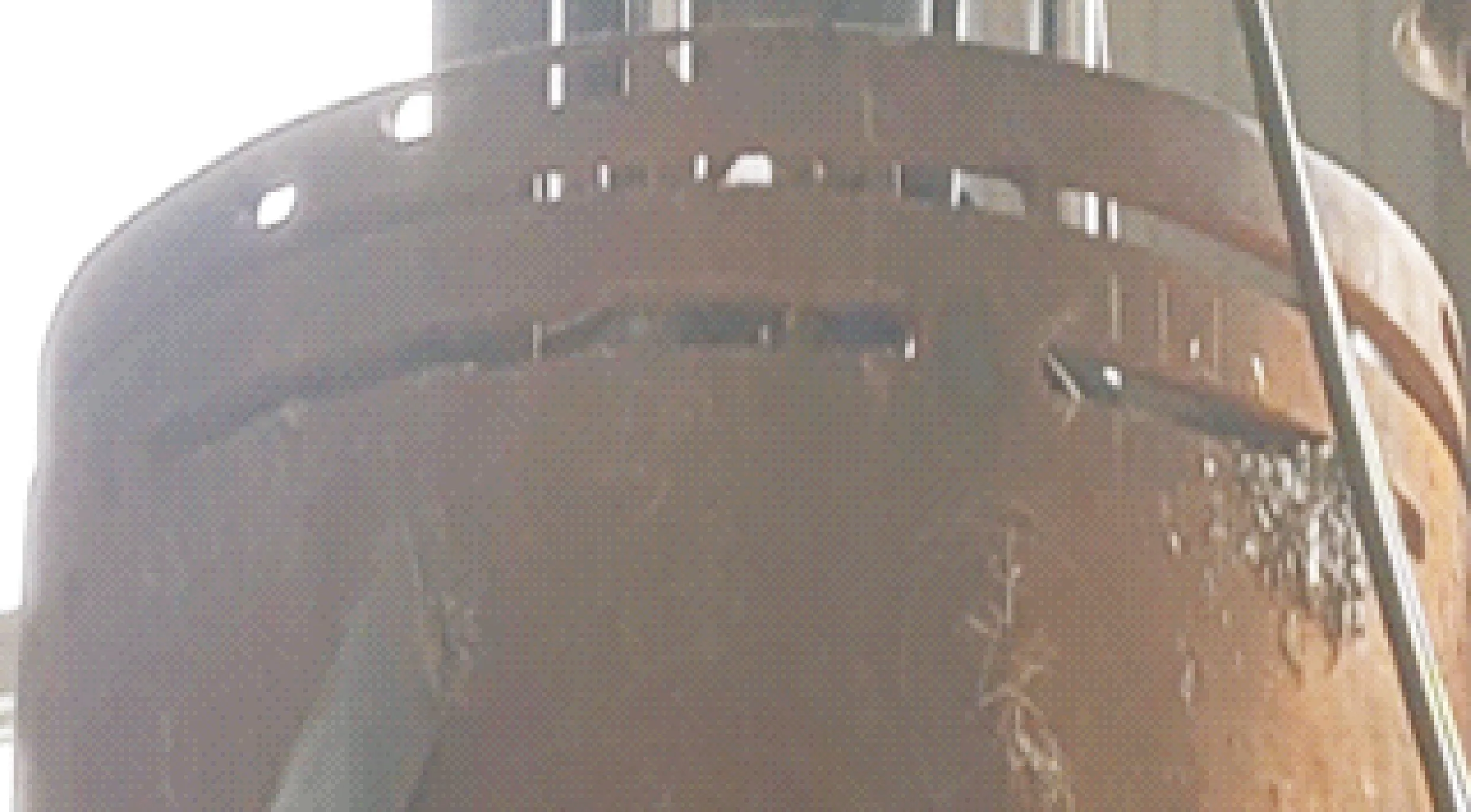

鉆銑切割設備為某局自行設計加工,并成功在渤海某平臺拆除項目中測試(如圖6所示)。設計作業適配鋼樁為樁徑900 mm(外徑)、切割壁厚不大于20 mm,僅適合單樁切割,無法進行套管切割作業。鉆銑切割設備在平臺拆除作業測試過程中,為了能夠進行資料采集,測試前將鋼樁樁頂處理,設備放入后在水面附近進行切割測試。

圖6 鉆銑切割測試

測試結果:鉆銑設備切割刀頭鉆進時間1 min(外徑φ900 mm×14 mm,單管),切割速度22 mm/min(雙刀切削作業),完成切割時間為130 min,刀頭磨損量:2根樁換一次刀,一次換2把刀。鉆銑切割刀痕如圖7所示。

圖7 鉆銑切割刀痕

5.2 車間測試

設備建造完成后,使用規格為直徑900 mm、壁厚20 mm、材質為Q345的鋼管進行切割測試,切割測試在船廠加工車間進行(如圖8所示)。切割測試過程為:銑刀穿透鋼樁時間小于2 min,切割速度最大18 mm/min(雙刀總速度),鋼樁切割時長160 min。刀頭損耗如圖9所示。

圖8 室內切割測試

圖9 刀頭損耗

6 結論及改進建議

對開鉆銑水下切割設備國內尚無成品。通過設計及試制設備并進行海上及陸地測試,該設備達到設計要求,此鉆銑切割機用機械切割的方法在水下對導管架進行切割,切割位置處于水下,為雙刀頭鉆銑切割設備,適應外徑900 mm、最大壁厚25 mm鋼樁切割,可以在同類樁管進行內切割作業。初代產品在制造及使用過程中發現以下問題:

(1)設備在室內測試時,測試對象鋼管沒有固定,產生震動和共振超出使用范圍;海上測試切割時,鋼樁插在泥里,且由于水的存在,設備震動很小,滿足切割需求。

(2)此套設備設計加工時,受加工精度及制作工藝限制,呈反裝狀態,現場施工時設備回收存在問題,可將固定設備的支撐臂裝在旋轉切削盤的上方。

(3)此設備缺少智能監控及控制系統,不能對設備在水下情況實施有效的監控措施,需要在后續改進。

(4)此設備為單項定制設備,通用性較差。為能夠將設備在其他類型的水下切割作業中推廣,需要將鉆銑組件進行模塊化制作,在不同作業條件下,更換轉盤及支撐臂,安裝組件模塊即可快速投入生產。