港珠澳大橋江海直達船航道橋索塔吊裝工藝研究及應用

麥權想

(港珠澳大橋管理局,廣東 珠海 519000)

1 工程概況

港珠澳大橋工程江海直達船航道橋采用中央單索面三塔鋼箱梁斜拉橋橋型,橋跨布置達994 m[1-2]。其主塔采用異形鋼索塔,結構造型為“海豚”形狀,設計分段為Z0—Z12 節段,共計13 個節段;結構主體分為主塔柱、副塔柱、聯系桿、裝飾塊、三角撐,見圖1。

目前國內鋼索塔架設方案可分為整體安裝和節段分段安裝2 種主流施工方案[3]。整體安裝可分為浮吊整體吊裝、平移頂推加塔架整體提升豎轉等多種安裝法;節段分段安裝可分為浮吊分段吊裝、塔吊或塔架等施工方案。本文結合本項目所處施工環境、資源調研、項目特點及安全風險等因素[4],系統介紹鋼索塔吊裝方案論證、吊裝演練、吊裝施工及施工監控等全過程控制關鍵要素和應用效果。

2 整體吊裝方案的確立

港珠澳大橋位于珠江口伶仃洋海域,氣候條件復雜,海洋環境腐蝕情況惡劣[5]。為減少海上施工工期,確保海上作業安全和鋼索塔耐久性要求,同時滿足本項目大型化、工廠化、標準化、裝配化的建設要求,江海橋鋼索塔Z1—Z12 節段設計為工廠整體拼裝,橋位一次性吊裝,見圖1。

江海橋鋼索塔整體段先后經歷了塔架提升豎轉滑移、單浮吊起吊豎轉、雙浮吊抬吊空中豎轉等方案論證與比選,最終確定方案。

3 資源調研

3.1 調研要素

隨著國內橋梁建設逐步向大跨度、外海環境縱深推進,大型裝備制造水平提升,為橋梁四化理念的發展及應用提供了保障。本橋鋼塔整體吊裝的核心裝備為起重船和運輸船舶、塔架(可現場拼裝)和大噸位千斤頂等。國內現有起重船的關鍵性能指標是否滿足施工環境和方案的需求,尚需進行市場調研及全面評估。

3.2 調研結果

經調研,目前國內大型起重船能滿足整體吊裝的船舶包括一航津泰(起重能力4 000 t)、東海工7 號(起重能力2 600 t)等9 種類型。結合鋼索塔吊裝特性和施工單位租賃難易情況,長大海升、正力較為滿足吊裝條件,幸福海和寧海拖2001 較為滿足運輸條件。塔架提升方案可采用8 臺550 t的連續千斤頂。

4 方案論證

4.1 調研分析

結合市場調研情況,塔架整體提升加豎轉滑移和浮吊整體吊裝方案需進行比選、論證,其中浮吊整體吊裝應先后論證單浮吊和雙浮吊抬吊等施工方案。

4.2 塔架整體提升及豎轉滑移方案

4.2.1 設計理念

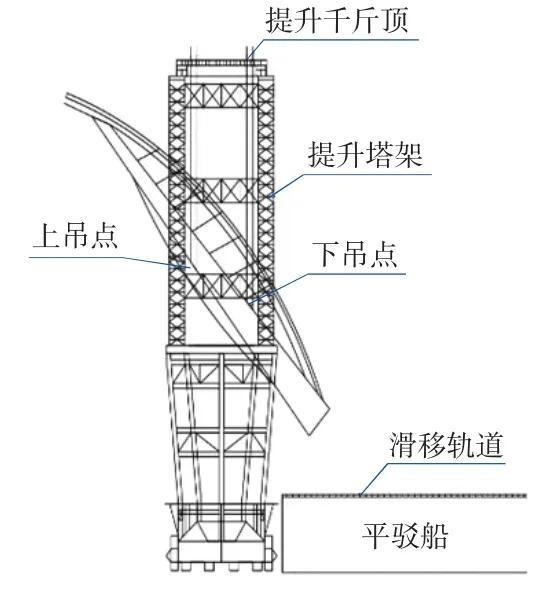

該方案主要由塔架提升系統和滑移系統兩大部分組成,其中塔架提升系統安裝在主墩承臺;滑移系統設置在運輸駁船上,主要由滑移軌道、滑座、頂推千斤頂和橫向限位裝置4 部分組成。通過滑移系統將鋼索塔頂推至主墩承臺上,通過提升系統把鋼塔整體提升,再通過一升一降配合實現鋼塔豎轉,調位后完成安裝。

4.2.2 系統組成細部構造

塔架設計支架高44 m、塔架高76 m。支架采用橫橋向對稱布置,由立柱、平聯、斜撐組成。塔架由4 個立柱組成,橫橋向間距20 m,縱橋向間距32 m,設3 道桁架式平聯,塔架頂部設置箱型縱橫梁,布置8 臺550 t 連續千斤頂組成的提升系統。為釋放彎矩,上下箱梁底部互相鉸接,如圖2 所示。

圖2 鋼塔提升轉體布置Fig.2 Arrangement of hoisting and rotating of steel cable tower

4.2.3 施工工藝流程

鋼索塔在拼裝廠拼裝完成,通過平駁船臥運至橋位現場,通過整體豎轉滑移系統將鋼索塔滑移到位后,通過塔架提升系統完成豎轉安裝就位。

4.3 單浮吊起吊豎轉

4.3.1 設計理念

該方案主要由大型起重船、滑移系統和錨樁三大部分組成。其中,大型起重船結合市場調研情況,可選擇起重能力達3 200 t 的長大海升號等起重船;滑移系統設置在運輸駁船上,主要由滑道、滑靴、牽拉或頂推裝置等3 部分組成;增設2 個錨樁連接駁船確保穩定;浮吊將鋼索塔提升滑移豎轉后提升脫離運輸駁船,浮吊繼續前移、校準下放鋼塔完成吊裝。

4.3.2 系統組成細部構造

滑移系統設置:幸福海平駁船甲板上布設2道縱向滑軌,間距3.96 m,每條滑軌高約1 230 mm、寬800 mm,長約106 m;平駁船上共設4 臺拖拉電動卷揚機,工作負荷16 t,采用φ28 mm 鋼絲繩,容繩量1 200 m;滑靴設置在鋼塔底部。

錨樁設置:在平駁船船首位置提前插打2 個錨樁,每個錨樁采用鋼管和型鋼拼裝組合而成。

4.3.3 施工工藝流程

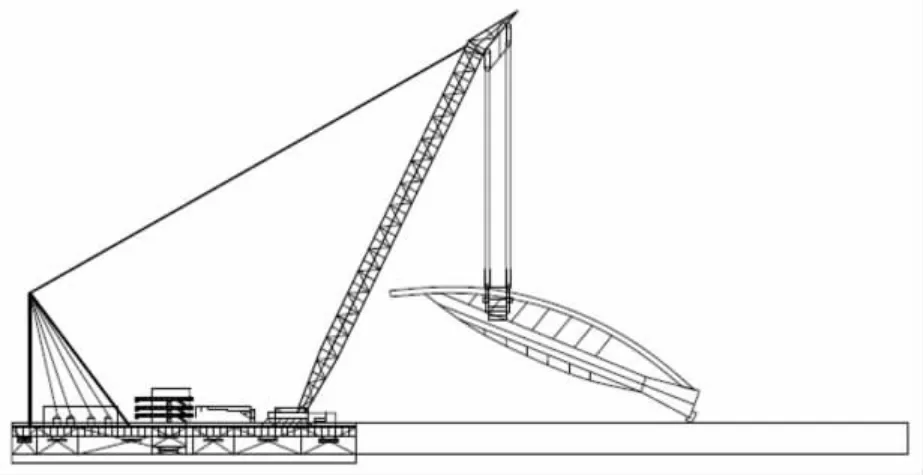

鋼索塔運輸到橋位現場拋錨定位后,通過斜拉鋼塔方式把吊臂角度從63.5°調整到65°,進入主鉤垂直提升階段,穩步滑移提升鋼塔、加載平駁船水量,反復進行,如圖3 所示,鋼塔起升到水平夾角80°后,主鉤停止起升,駁船通過調載和牽拉設備移動鋼塔根部,將鋼塔荷載緩慢過渡到浮吊全部承擔。此時拆除滑靴,浮吊繼續提升至鋼塔離平駁船頂面15 cm 后絞錨穩步前移,移至鋼塔底部與Z0 節段頂部水平偏差3.1 m 時,浮吊上兩側40 t 卷揚機對鋼索塔進行牽引調直后豎向下放就位完成吊裝[6]。

圖3 浮吊豎轉滑移Fig.3 Vertical sliding by floating crane

4.4 雙浮吊抬吊豎轉

4.4.1 設計理念

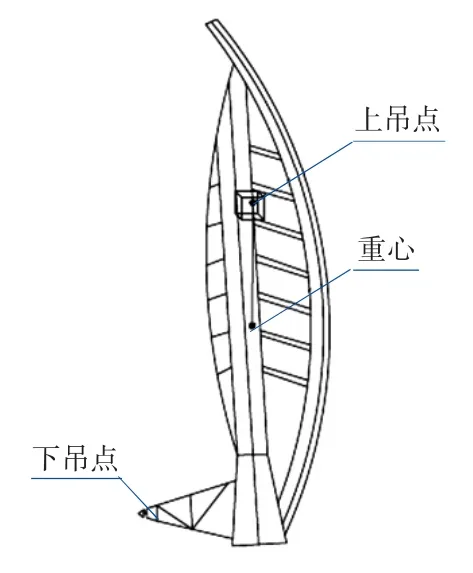

該方案主要由2 臺大型起重船直接進行抬吊后,在空中進行轉體安裝就位。其中1 臺起重船作為主吊裝設備,其起重能力需滿足整塔重量要求,1 臺起重船作為輔助吊裝設備,主要用于鋼塔轉體,姿態調整。鋼塔出運到橋位后,連接上下吊點,雙浮吊同步提升鋼塔后,運輸駁船離場,雙浮吊在空中完成鋼塔豎轉,解除下吊點連接,輔助船撤離現場,由主吊船完成后續吊裝作業。

4.4.2 起重船系統組成細部構造

實際施工時,選擇額定起重能力3 200 t 的海升號作為主浮吊,額定起重能力2 200 t 的正力起重船作為副浮吊。其中,長大海升號前后主鉤中心間距5.375 m,橫向雙臂架中心間距24 m,甲板兩側共布設2 臺400 kN 移動絞車,橫向間距42 m,滿載吃水6.5 m;正力號長94 m,寬40 m,型深7.8 m,4 個主鉤起重能力4×550 t,滿載吃水4.5 m。起重時,海升號掛扣上吊具,采用抗彎扭性能強、吊裝工藝方便的箱梁式結構,正力號掛扣下吊具,采用桁架式結構,見圖4、圖5。

圖4 吊點位置圖Fig.4 Diagram of lifting points

圖5 鋼索塔空中豎轉Fig.5 Vertical turning of steel cable tower in air

4.4.3 施工工藝流程

鋼索塔出運到吊裝現場后,2 艘起重船與平駁船呈一字形布置,拋錨定位后進行上下吊點連接,檢查無誤后進行鋼索塔抬吊豎轉,整個過程共分為5 個階段,先后為鋼索塔整體提升階段、主吊點單獨起升階段、浮吊變幅階段、正力配合主吊點起升階段、正力下放并前移配合鋼索塔完成豎轉階段。鋼索塔豎轉完成后解除下吊點連接,由海升絞錨移船到安裝位置,通過浮吊上的卷揚機對鋼索塔進行牽引調校后下放鋼塔完成吊裝。

4.5 方案比選論證

從施工難度、安全、工期及成本等方面對鋼索塔3 種吊裝施工方案進行綜合對比,具體分析見表1。

通過比選,雙浮吊抬吊豎轉方案成本雖稍高于其他方案,但更符合本項目施工環境和推行的四化建設理念,后續施工均圍繞該方案進行組織[7]。

5 組織實施關鍵控制要求

5.1 界面協調

由于江海直達船航道橋鋼索塔吊裝由土建單位負責,鋼索塔制造、運輸由鋼結構單位負責,存在界面協調問題,協調核心要素主要在于鋼索塔供吊時間表、鋼索塔出運姿態、吊具匹配設計、制造和安裝等[8]。

5.1.1 鋼索塔供吊時間表

鋼索塔吊裝是項目關鍵線路,因此土建單位和鋼結構制造單位在制定項目總體計劃時,都必須圍繞此線路制定相匹配的施工計劃。

5.1.2 鋼索塔出運姿態

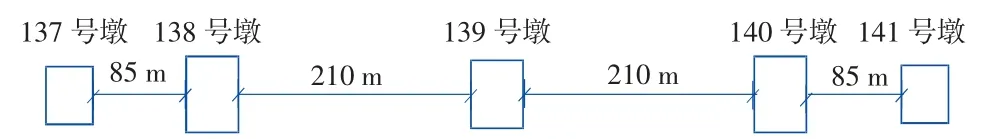

起重船的吊裝方向與鋼塔出運的姿態息息相關,鑒于江海直達船航道橋橋跨分布(見圖6),斜拉橋采用先邊跨合龍再中跨合龍的施工組織方案,吊裝作業時,供起重船駐位布錨的作業空間僅為2 個通航孔道的寬度,為此,應以起重船駐位方向來協調鋼索塔出運姿態。

圖6 江海橋橋跨分布Fig.6 Distribution of bridge spans over river-sea direct ship channel

5.1.3 吊具匹配設計、制造及安裝

上吊具設計、制造及安裝由土建單位完成;下吊具設計、制造由土建單位完成,安裝由鋼結構單位完成。吊點位置需做局部加強設計,相關部位的結構受力需設計單位審核,加強工裝由鋼結構單位完成,2 個監理單位完成監造和聯合驗收工作。

5.2 吊裝演練

鋼索塔為超大超重異形不規則鋼結構,吊裝難度極大,吊裝工作不具可逆操作,需一步吊裝到位,為確保鋼索塔吊裝過程質量和安全,鋼索塔吊裝前進行吊裝演練,本項目共進行了4 次吊裝演練,空載、帶載各2 次。

通過演練熟悉鋼索塔吊裝流程、船舶配合協調性和同步性;檢驗吊裝組織機構及指揮信號系統;推算鋼索塔吊裝的時長;檢驗海上風浪流潮影響程度,明確吊裝工況條件和吊裝時機。

5.3 施工監測

控制好鋼索塔的空中姿態是鋼索塔抬吊成功的保障,抬吊期間需時刻對浮吊軸線,浮吊主鉤高度及吊具傾斜度進行監測。軸線監測可在雙浮吊同一軸線上分別布設2 個監測點反復監測防止軸線偏位;主鉤高度監測可在主鉤正反面粘貼反光用全站儀全程監測高差值;吊具傾斜度監測可使用SHDL 雙軸傾斜儀在吊裝過程中對吊具傾斜角度實時監測[9]。

6 應用效果

在參建各方的共同努力下,港珠澳大橋江海直達船航道橋3 個鋼索塔已成功吊裝。通過江海直達船航道橋施工總體布局和主要施工方案優化,提高了現場施工效率和質量,減少了設備投入和現場管理難度,節約了成本,減少了環境污染,縮短了施工工期,充分滿足了四化理念的要求,為今后類似跨海橋梁施工積累了經驗。

7 結語

港珠澳大橋江海直達船航道橋索塔吊裝工藝的成功實施實現了海上作業安全可控的目標,顯著提高了經濟效益,確保了工程進度和質量。該吊裝施工工藝為國內首創,彌補了橋塔整體吊裝技術的空白,為同類型橋梁建設的技術控制和管理監控提供了重要參考價值。