智能化焊縫缺陷檢測系統的研究

□ 韓少恒

上海電氣集團股份有限公司 中央研究院 上海 200070

1 研究背景

隨著信息化和智能化技術的發展,焊縫缺陷檢測技術將會趨向自動化、精益化、快速化[1]。通過數字化手段,將大量物理膠片電子化存檔,為焊縫缺陷檢測系統的實現提供了數據基礎。由于視覺信息具有方便直觀、信息量大、易于處理的特點,因此在管道焊縫缺陷檢測等方面具有廣闊的應用空間。

當前,計算資源算力提高,使復雜、大規模、多層級的深度學習神經網絡模型的訓練成為可能[2]。通過輸入大量已標注好的缺陷圖像,針對已設計好的焊縫缺陷檢測深度學習神經網絡進行訓練,可以得到有很高檢測準確率的焊縫缺陷檢測模型。相對于人通過肉眼的識別,深度學習模型具有更快的識別速度,并且可以檢測出更微小的缺陷。

在焊縫缺陷檢測系統中,規范、統一、高質量的數據有助于提高檢測模型的性能,便于后期模型訓練的升級迭代和數據分析,提高數據利用率,對提高焊縫缺陷檢測系統的性能有著重要作用[3]。壓力容器生產企業普遍采用射線透照的方式來檢測焊縫區域的焊接質量,由此積攢了大量物理膠片檔案,這為深度學習模型提供了豐富的訓練樣本。這些歷史膠片樣本數據如果可以被充分用于模型訓練,將提高模型的魯棒性和泛化能力。同類型缺陷膠片樣本的增加,也可以有效提高該類缺陷檢測的準確率。除此之外,膠片數字化后,不再受時空限制,可以通過網絡實現遠程評片[4]。系統通過集成多種圖像預處理,如去模糊、去相似、圖像旋轉、亮度調整、對比度調整、飽和度調整、一鍵正負片等操作,可以增強圖像的顯示效果,使評片員更容易發現缺陷,評片的準確率也更高,由此提高評片員的評片效率。

智能化焊縫缺陷檢測系統以膠片圖像和數據為基礎,結合深度學習視覺檢測技術及膠片數據規范化管理技術,同時采用焊材參數和焊機運行數據,實現焊縫缺陷檢測、焊縫缺陷溯源、故障分析、知識積累等一體化檢測功能。通過對焊縫缺陷進行全生命周期管理,將焊縫缺陷自動化檢測與人工復核相結合,最終實現焊縫缺陷檢測的自動化、智能化、快速化,形成企業信息閉環,有效降低企業生產運行成本,提高焊機設備的使用效率。

2 系統技術方案

2.1 技術路線

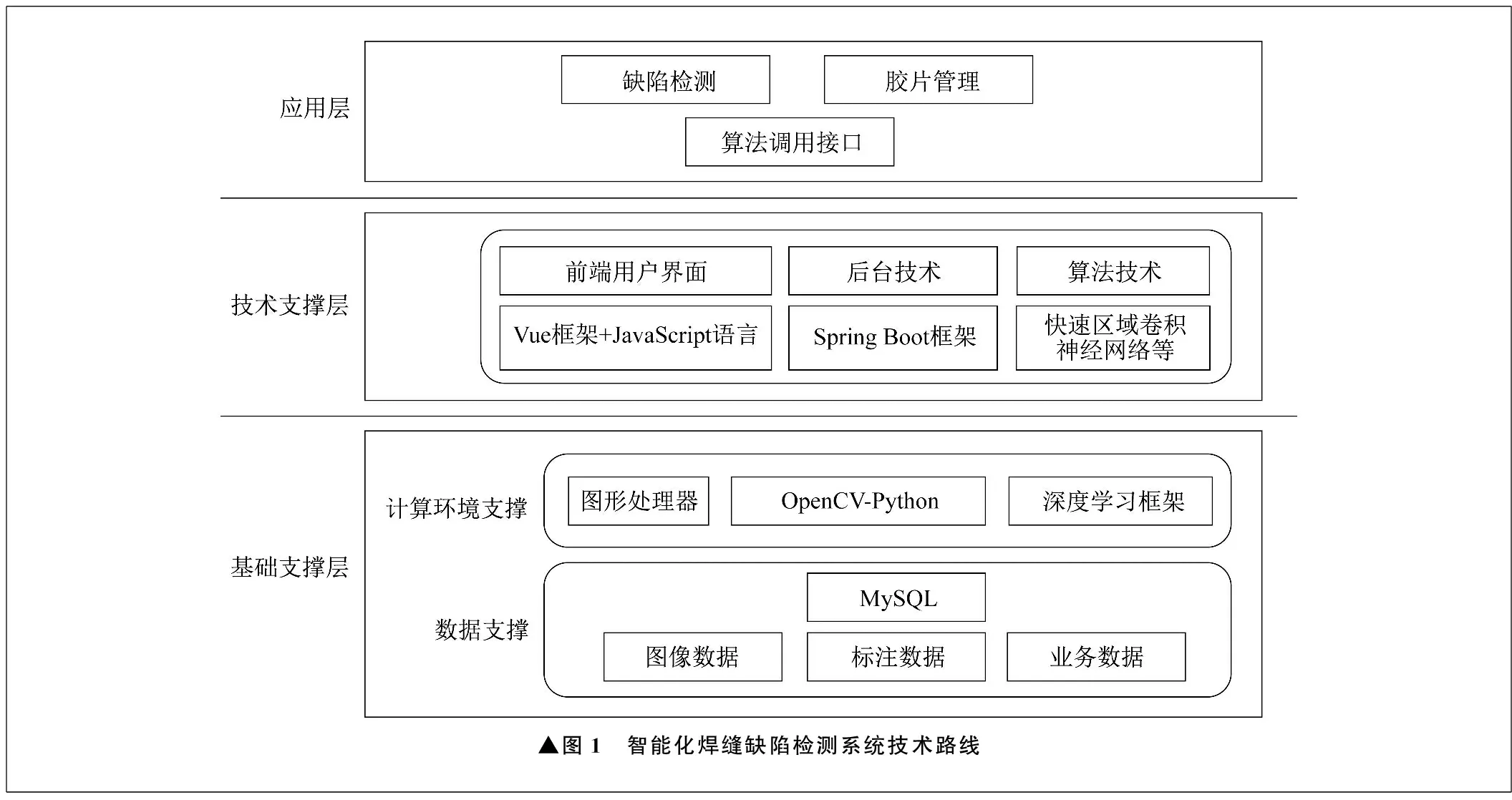

基于需求,采用層級組織方案進行智能化焊縫缺陷檢測系統總體架構的搭建,其技術路線如圖1所示。整個系統設計為三個層級:應用層、技術支撐層、基礎支撐層。應用層直接面向用戶,采用算法調用接口,為用戶提供服務。技術支撐層為具體實現系統功能而提供支撐。基礎支撐層包括計算環境支撐和數據支撐,計算環境支撐提供系統所需的計算資源,數據支撐提供數據存儲,使用MySQL數據庫存儲原始圖像數據、標注數據、業務數據等。

▲圖1 智能化焊縫缺陷檢測系統技術路線

2.2 膠片管理

膠片管理通過調用光學字符識別模型接口來識別膠片上的字符串信息,根據字符串信息,經過字符串匹配,進行分類歸檔,實現包括圖像預處理、自動識別圖像標志、提取關鍵信息、根據字符串關聯匹配項目、膠片增刪改查管理等功能。

2.3 缺陷檢測

缺陷檢測時,通過輸入大量已標注圖像對缺陷檢測模型進行訓練,產生缺陷識別準確率高的算法模型,并封裝成接口,供系統調用。缺陷檢測實現過程主要包含以下步驟:

(1) 圖像采集,使用相應設備采集圖像;

(2) 圖像處理,對采集到的圖像進行圖像歸一化、尺寸調整等操作;

(3) 焊縫檢測,使用目標檢測算法從圖像中檢測出焊縫,并截取為小圖,作為下一步的輸入;

(4) 缺陷檢測,使用焊縫缺陷檢測算法,從焊縫小圖中檢測出不同種類的缺陷及其位置;

(5) 分類規則,根據第(3)、第(4)步的結果,利用規則判斷焊縫的缺陷級數;

(6) 算法模型調用,通過接口方式調用缺陷檢測模型,返回缺陷及位置信息。

2.4 系統結構

智能化焊縫缺陷檢測系統主要包括智能評片模塊、數據管理模塊、人工智能標注模塊,如圖2所示。

▲圖2 智能化焊縫缺陷檢測系統模塊

智能評片模塊通過實時調用焊縫缺陷檢測算法,對每一張新錄入的圖像進行缺陷檢測。對實時檢測中出現焊縫缺陷的圖像,根據缺陷程度進行報警提示,包括返工建議等。在這一模塊中,對于存在缺陷的圖像,由采集員將圖像加載進來,評片員可以使用拉框、標簽等工具對缺陷圖像的缺陷位置進行人工標注,以及對已有的標注進行編輯與修改。

數據管理模塊通過光學字符識別技術,借助機器視覺分擔甚至代替人工對圖像中的焊縫編號等字符進行識別,提取出關鍵信息,關聯相關項目,對膠片進行電子化歸檔與管理,實現用戶對膠片的查詢、傳輸及遠程評片[5-7]。

對于已標注好的圖像,經過項目經理、專家等審核后進入缺陷片庫。該類型圖像用于相關圖像識別模型訓練,并產生智能標注模型,用于后續人工智能輔助標注。

3 系統功能

3.1 智能評片

通過智能評片模塊對膠片進行數字化管理,結合人工智能視覺檢測技術,實現對焊縫缺陷膠片實時監測與異常報警。同時提供樣本管理、圖像樣本標注、人工復核、焊縫知識圖譜管理、缺陷自動分級、檢測報告匯總導出等,輔助檢測人員實現焊縫缺陷檢測,形成焊縫缺陷一站式質檢系統,并充分利用深度學習技術和積累的焊接機理知識,提高現有檢測效率和檢測準確率,為焊接設備運維及焊接品質在線檢測的產品化研發奠定基礎。

3.2 數據管理

數據管理模塊通過掃描儀將膠片轉換為數字化圖像,并通過光學字符識別技術,借助機器視覺分擔甚至代替人工對圖像中的焊縫編號等字符進行識別,提取出關鍵信息,關聯相關項目,對膠片進行電子化歸檔與管理,實現用戶對膠片的查詢、傳輸及在線評片。同時提供圖像預處理模塊對圖像進行去模糊、去相似、畫質增強等處理。其中,在線評片提供了拉框、標注、圖像旋轉、亮度調整、對比度調整、飽和度調整、一鍵正負片等功能組件,方便評片員調整圖像,更好地閱片[8]。

對于已標注好的圖像,經過項目經理、專家等審核后錄入缺陷片庫。該類型缺陷圖像可作為焊縫缺陷檢測模型的訓練樣本,模型經過訓練后產生的智能標注模型,可用于后續人工智能輔助標注。對于缺陷片庫中的缺陷圖像,評片員可以提出問題,由項目經理、專家或其他人員進行答疑,形成問題記錄,便于相關人員學習借鑒。項目經理可以通過項目概覽,查看項目整體情況,包括圖像數量、圖像長寬比、屬性標簽數量分布等,并生成統計報告,便于存檔打印。

3.3 人工智能標注

用戶在人工智能標注模塊中選擇要訓練的底片樣本,進行參數配置后,保存至智能標注模型庫中。對后續新掃描的同類底片進行評片操作時,可以選擇使用已訓練好的人工智能標注模型輔助評片,進行批量操作。隨著樣本數量的增加,可以持續對模型進行升級迭代,能夠提高后續升級迭代的效率,提高靈活性,并且降低迭代成本。

4 系統實現

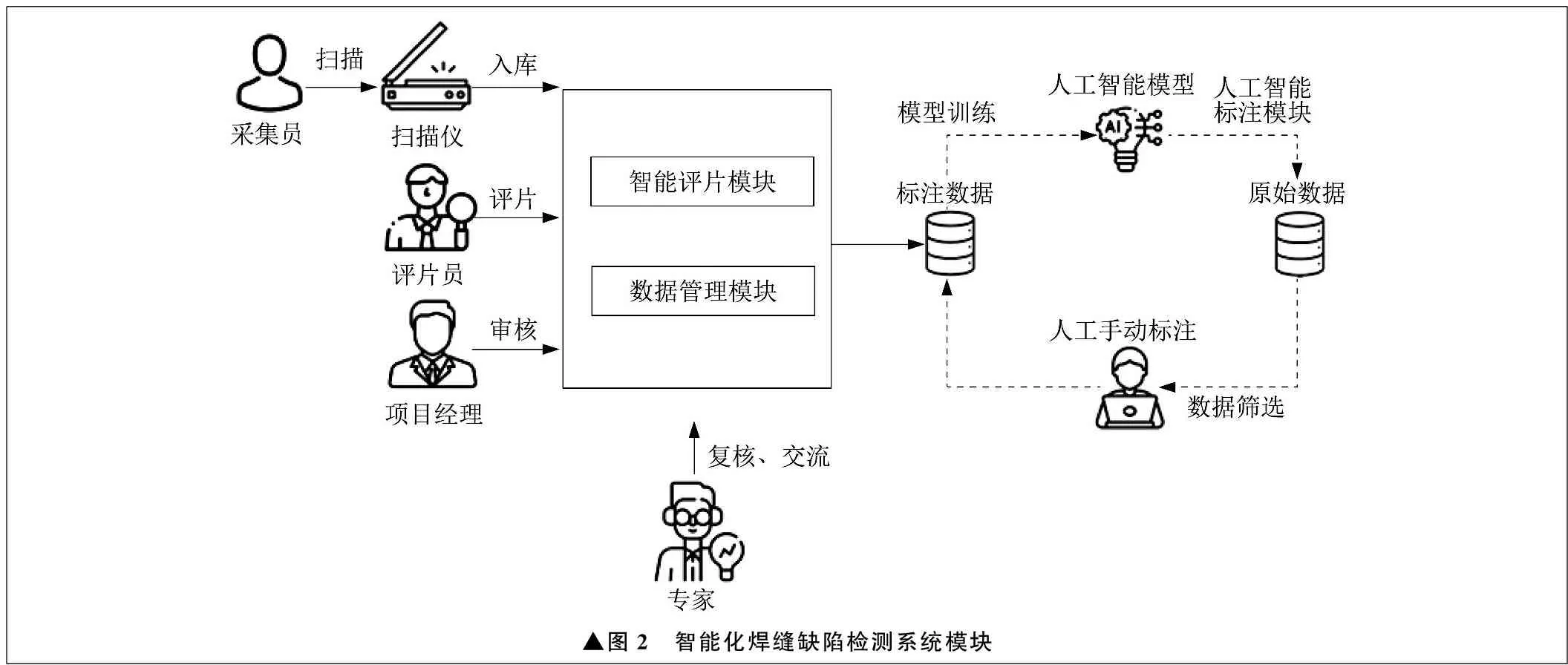

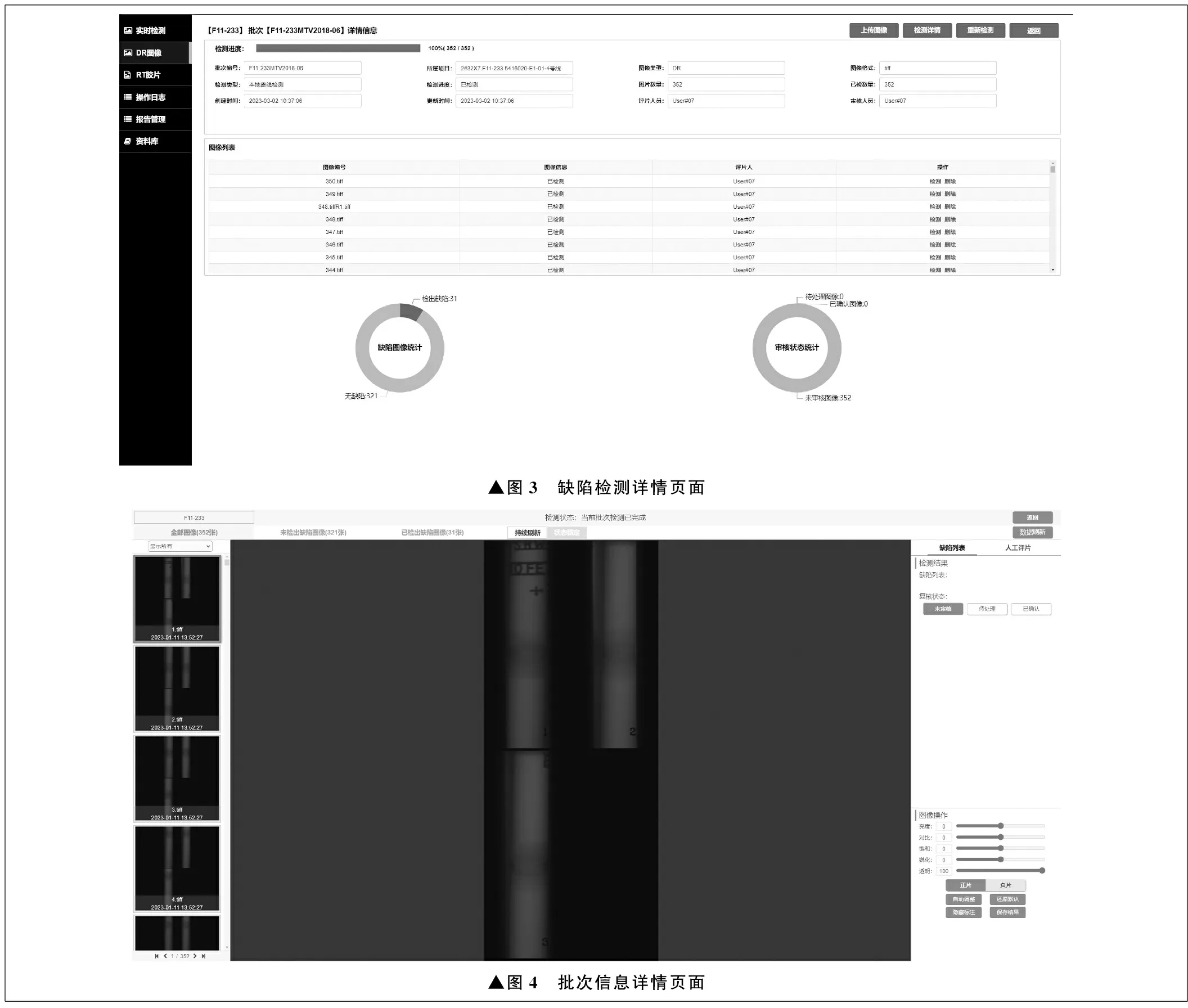

智能化焊縫缺陷檢測系統采用瀏覽器/服務器架構進行設計,軟件框架的技術方案選擇Spring Boot框架加Vue框架的前端組件構成方式,對于界面布局、顏色、風格,參照通用界面方案,數據存儲采用MySQL數據庫[9]。通過智能評片、數據管理、人工智能標注等模塊,實現自動化實時焊縫缺陷檢測。在系統中,部分缺陷檢測詳情頁面如圖3所示,批次信息詳情頁面如圖4所示。

▲圖3 缺陷檢測詳情頁面▲圖4 批次信息詳情頁面

5 結束語

針對焊縫缺陷檢測場景,構建了一套智能化焊縫缺陷檢測系統[10]。在智能化焊縫缺陷檢測系統中,對膠片進行電子化歸檔與管理,實現用戶對膠片的查詢、傳輸及在線評片,避免傳統物理存儲的底片氧化、粘連等問題。實現底片數字化后,節省了檔案室等物理空間。結合成熟的深度學習技術和評片經驗,將已入庫膠片樣本用于模型訓練,從而實現人工智能評片,顯著提升評片效率,減輕工人負擔,降低企業成本。充分利用深度學習技術和積累的焊接知識,提高現有檢測效率和檢測準確率,為焊接設備運維及焊接品質在線檢測產品化研發奠定基礎。