用于燃料電池散熱系統的板翅式換熱器的傳熱特性數值模擬

柴文杰 靳惠明 許鎰濠

(揚州大學 機械工程學院,揚州 225127)

近年來,我國汽車產業蓬勃發展,汽車已經成為許多家庭出行時首選的交通方式,而汽車數量的增長導致了能源消耗與環境污染,迫切需要新能源車代替傳統車[1]。目前,大部分質子交換膜燃料電池車散熱器都采用管帶式散熱器,對于板翅式換熱器在燃料電池車上的研究較少。板翅式換熱器傳熱效率高,適應性強,結構緊湊,清潔度高,非常適用于燃料電池。

板翅式換熱器翅片的結構參數不同,會對換熱能力及流動特性產生影響,因此研究翅片結構參數對散熱器的應用具有重要意義。蔣慶峰等研究了低溫氦氣在鋸齒板翅式換熱器中的流動、換熱特性,提出氦氣在鋸齒翅片中的傳熱與阻力關聯式[2]。張國興等設計了一套可以對板翅式換熱器翅片阻力進行快速檢測的系統[3]。JIAN WEN 等對不同翅片的結構參數對板翅式換熱器的強度影響進行了模擬分析與實驗[4]。楊輝著等利用Kriging 響應面,應用遺傳算法,對板翅式換熱器鋸齒翅片的結構參數進行優化[5]。

1 計算模型

1.1 物理模型

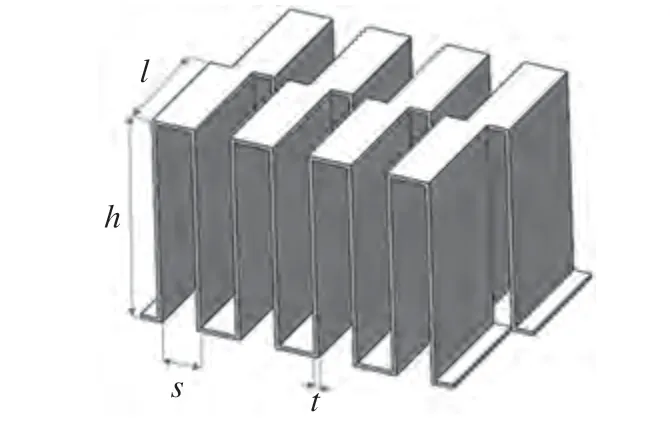

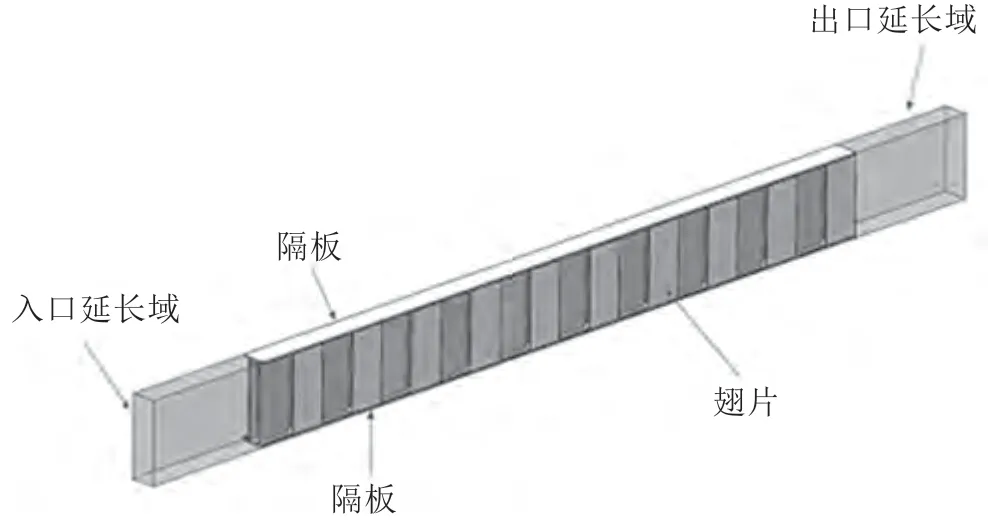

圖1 為鋸齒翅片的物理模型,其中l為翅片切口長度,h為翅高,t為翅厚,s為翅片節距。翅片總長度固定100 mm,切口長度固定5 mm,鋸齒形翅片的排布呈周期性,因此取一個周期為計算模型[6]。圖2為簡化后一個周期的計算模型,采用單一變量法設置基準模型,翅高9 mm,翅厚0.17 mm,節距1.7 mm。在此基準模型上分別對結構參數的變化進行模擬,翅片的結構參數取值如表1 所示。

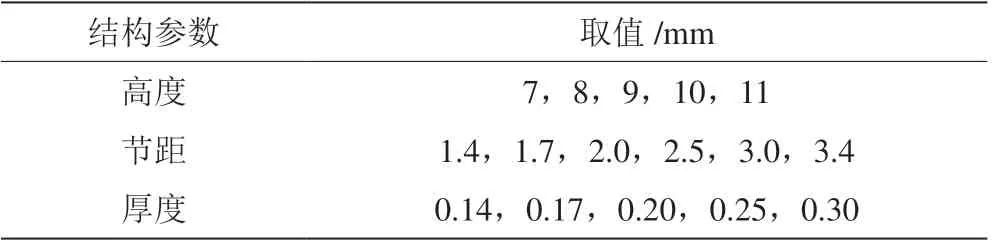

表1 鋸齒翅片結構參數取值

圖1 鋸齒翅片物理模型

圖2 一個周期的翅片模型

1.2 邊界條件

為使流體充分發展,增加入口與出口延長段,入口為速度入口,出口為壓力出口。燃料電池入口溫度一般低于70 ℃,出口溫度低于80 ℃,隔板上下兩面設置為恒溫壁面,溫度取出入口平均溫度75 ℃。模型左右兩側均為周期性邊界條件,上下兩面為對稱性邊界條件。選擇RNG k-ε模型,采用SIMPLE算法進行穩態計算[7]。

1.3 數據處理

本文采用傳熱系數hc評估翅片的傳熱能力,壓降?p評估翅片的流動性能,綜合性能系數Ftep評估翅片的綜合性能,計算公式為

式中:m為流體的質量流量,kg·s-1;Cp為流體的定壓比熱,kJ·kg-1·K-1;A為傳熱面積,m2;?tm為對數平均溫差;Tout為流體出口溫度,K;Tin為流體入口溫度,K。

式中:j為傳熱因子;f為摩擦因子;Nu為努塞爾數;Re為流體的雷諾數;Pr為普朗特數;?p為壓降,Pa;Dh為翅片的水力直徑,m;ρ為流體的密度,kg·m-3;v為流體速度,m·s-1;Le為翅片總長度,m;hc為傳熱系數,W·m-2·K-1;λ為導熱系數,W·m-1·K-1。

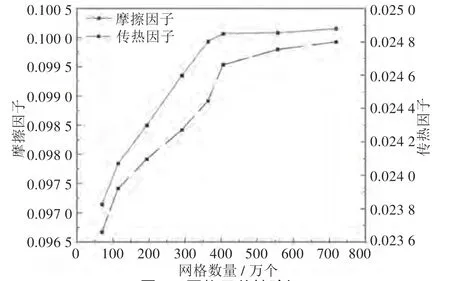

1.4 網格無關性

對基準模型進行網格無關性驗證。由圖3 可知,隨著網格數量的增加,摩擦因子與傳熱因子逐漸趨于平穩。綜合考慮精度與計算速度,決定采用556 萬網格進行之后的模擬。

圖3 網格無關性驗證

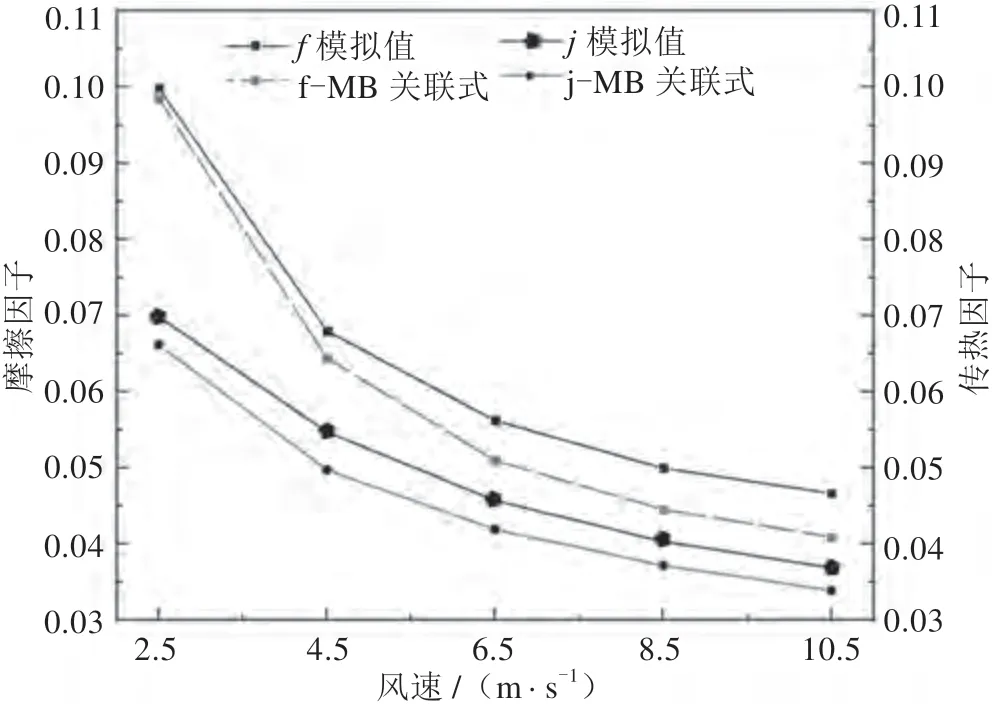

1.5 模型驗證

將基準模型不同風速下得到的傳熱因子、摩擦因子與Manglik 和Bergles 的實驗關聯式計算得出的傳熱因子與摩擦因子進行對比。圖4 為模擬值與實驗關聯式得出的數值對比,可以看出模擬值的趨勢與MB實驗關聯式的趨勢基本一致,最大誤差為12.3%,最小誤差為1.4%,證明模擬結果具有一定的準確性,可以進行后續的模擬分析。

圖4 摩擦因子、傳熱因子數值對比

2 結果分析

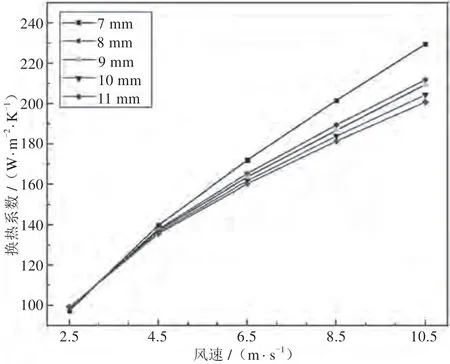

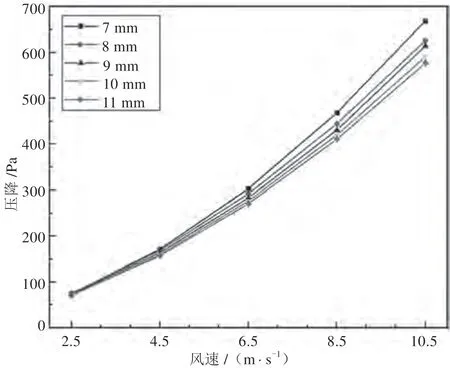

2.1 翅片高度

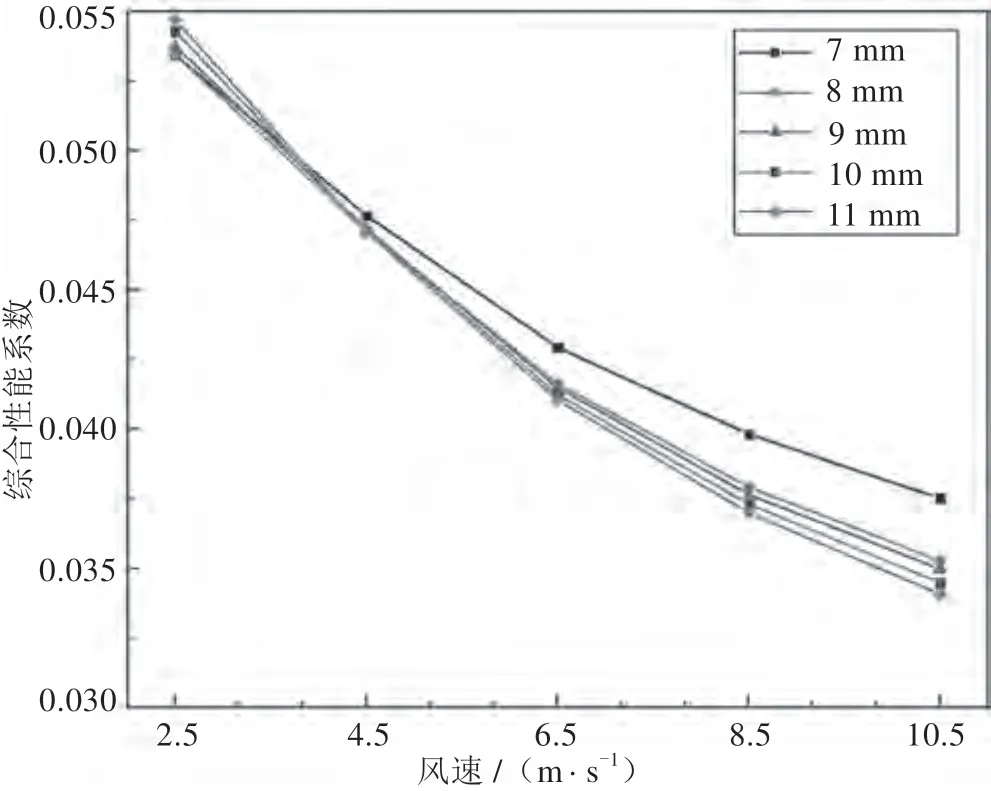

由圖5 可知,隨著風速的升高,翅片的換熱系數均呈上升趨勢,翅高的減小會提高翅片的換熱系數,當高度為7 mm 時換熱系數的增大尤其明顯。由圖6可知,隨著風速的增加翅片的壓降大幅增大,翅片高度的降低導致壓降升高,但是幅度較小,因此翅高對壓降影響并不大。由圖7 可知,翅高7 mm 時綜合性能遠超其余翅片,為翅高的最佳選擇參數值。實際選擇時,還應根據風扇的靜壓權衡壓降進行選擇。

圖5 不同翅片高度的換熱系數曲線

圖6 不同翅片高度的壓降曲線

圖7 不同翅片高度的綜合系數曲線

2.2 翅片節距

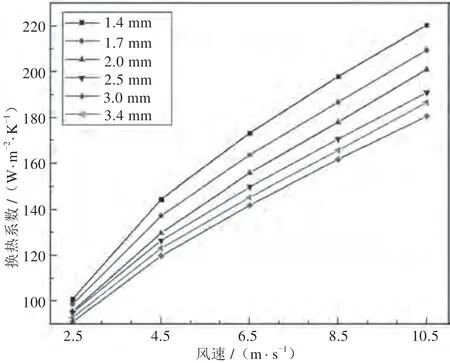

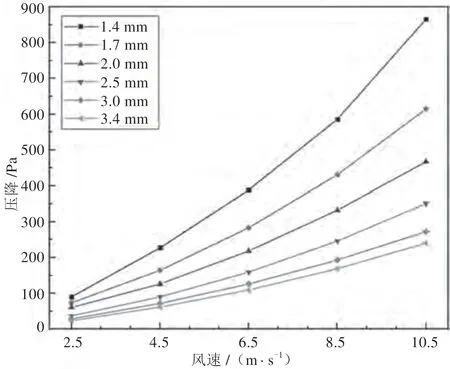

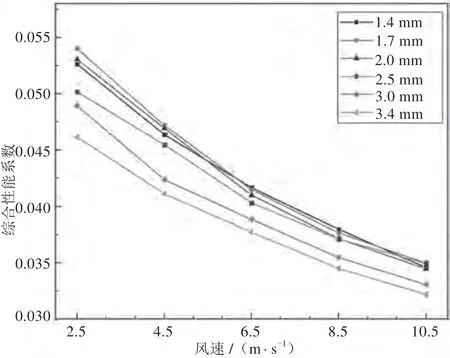

由圖8 可知,換熱系數隨著節距的減小而升高,升高幅度逐漸增大,節距為1.4 mm 時換熱系數最大。由圖9 可知,節距的減小導致壓降大幅升高,這是因為節距的減少會造成流體流動面積減小,流動損失增大,可見節距對翅片壓降影響很大。由圖10 可知,隨著節距的減小,翅片的綜合性能因子越來越大,增長的幅度越來越小,減小至2 mm 后幾乎沒有增加,因此選擇節距時不應過小,綜合考慮最佳節距為2 mm,此時翅片具有較好的換熱性能、流動性能與綜合性能。

圖8 不同翅片節距的換熱系數曲線

圖9 不同翅片節距的壓降曲線

圖10 不同翅片節距的綜合系數曲線

2.3 翅片厚度

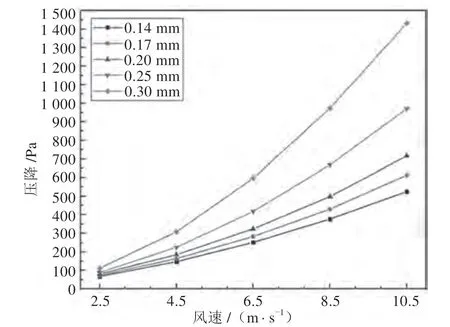

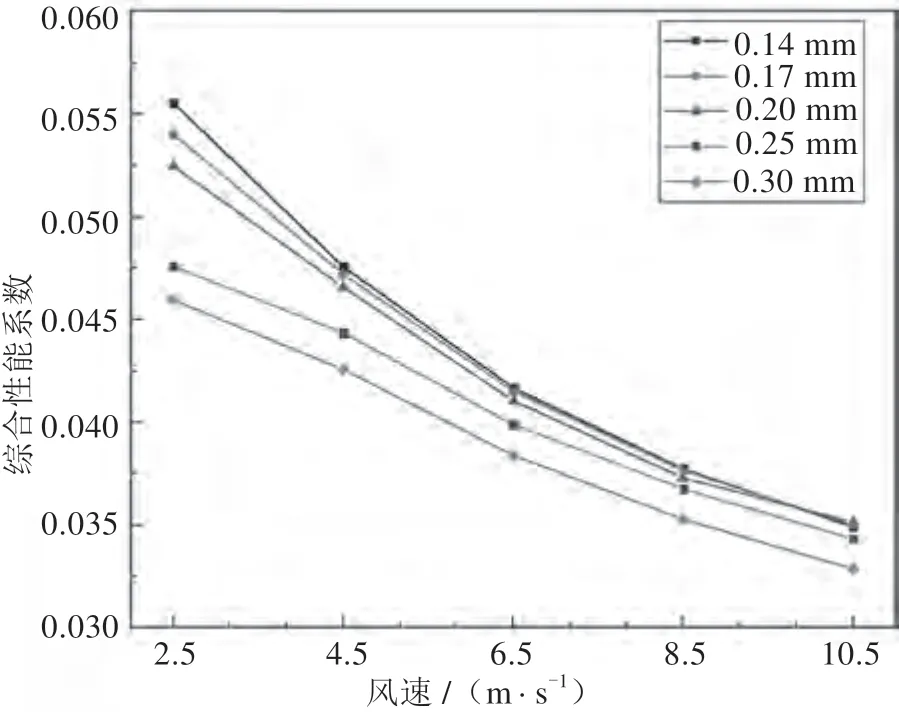

由圖11 可知,換熱系數隨著翅厚的增加而升高,升高幅度逐漸增加,在厚度為0.3 mm 時取得最大值,這可能是因為翅厚的增加引起翅片換熱面積的增大。由圖12 可知,翅厚的增加會大幅提升壓降,翅厚為0.3 mm 時的壓降幾乎為0.2 mm 時的2 倍,因此通過增加厚度追求換熱能力可能會得不償失。由圖13 可知,翅片的綜合性能因子隨翅厚的降低逐漸升高,在厚度為0.2 mm 以下時增加的幅度非常小,綜合考慮翅厚0.2 mm 為最佳,此時壓降不高且綜合性能較好。

圖12 不同翅片厚度的壓降曲線

圖13 不同翅片厚度的綜合系數曲線

3 結論

(1)翅高降低,換熱系數呈上升趨勢,當翅片高度為7 mm 時,換熱系數最大,翅高對壓降影響不大。

(2)節距減小,換熱系數隨之升高,升高幅度基本一致,節距為1.7 mm 換熱系數最大。節距減小會引起壓降大幅度升高,選擇節距時需謹慎,這里最佳節距為2 mm。

(3)翅片厚度增加,換熱系數大幅升高,厚度為0.3 mm時換熱系數最大,此時翅片壓降幾乎為0.2 mm 時的2 倍,翅厚0.2 mm 為最佳。