LLDPE裝置高熔指專用產品M550027T工業化開發生產

李劍

中沙(天津)石化有限公司線型低密度聚乙烯裝置 天津 300270

1 裝置簡介

中沙(天津)石化有限公司LLDPE裝置采用中石化氣相法聚乙烯技術(簡稱GPE技術),裝置規模為30萬噸/年,年操作時間8000小時,平均小時產量為37.5t/h,操作彈性為60%~110%。裝置于2009年開工,界區內包含原料精制、乙烯精制、催化劑、聚合反應、樹脂脫氣及排放氣回收、粉料風送、擠壓造粒、公用工程等單元。以乙烯為原料、丁烯-1或己烯-1為共聚單體,生產密度915-965kg/m3的全密度聚乙烯樹脂。

2 生產難點評估

如表1所示,在高熔專用產品M550027T工業化生產前,對此專用料的相關參數進行了模擬計算,來預判可能出現的生產難點,在開發新品的同時最大程度的降低裝置運行風險,防止在生產期間引發裝置非計劃停工[1]。根據樹脂熔指及密度計算,M550027T的粘壁溫度為105.5℃,高于膜料粘壁溫度;其安全設定溫度為95.5℃,較膜料產品高1.1℃;因此反應器溫度控制處于安全狀態。從熔指20的高熔產品生產經驗可知,在相同輸送風量條件下,樹脂熔指升高后粉料風送的輸送量會下降,輸送能力受限,據此推測M550027T專用料因其具有較高的熔指,粉料風送將是影響裝置聚合及造粒工段生產平衡的突出問題。對粉料風送系統M550027T輸送能力進行計算,其理論的最大輸送量為33t/h,在工業化生產期間需要將聚合反應器的負荷控制在33t/h以下。此外,裝置還評估了造粒機組的運行難點,如在M550027T生產期間造粒機發生意外停機,造粒機如何在有限的時間內實現高流動性樹脂的成功開車將是另一個主要的難點。針對此種情況,在切換前預留了一定量的膜料粉料樹脂,可在造粒機組重新開車期間使用。

表1 不同種類產品的參數對比

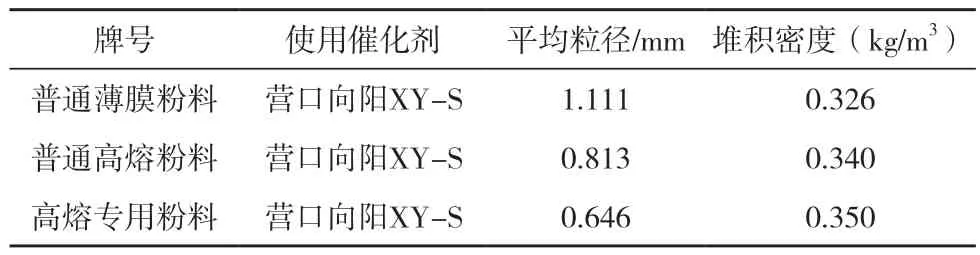

3 催化劑選用

M550027T生產選用營口市向陽催化劑有限公司生產的XY-S型催化劑,該催化劑對烷基鋁還原比例有非常明顯的響應,具體表現在聚合反應有敏感的氫調作用和良好的共聚性能,有利于在熔指和密度跨度較大時的產品切換,過渡時間較短。該催化劑的粒徑分布較為集中,平均粒徑大,反應活性高,聚合反應器生成粉料的堆積密度穩定,可使粉料輸送能力得到有力保障,可緩解生產高熔產品粉料風送系統輸送能力受限的問題。此外,XY-S型催化劑原漿具有較好的流動性和攜帶特性,對催化劑淤漿在線還原系統的長周期穩定運行可起到極佳的促進作用。助催化劑使用純度在94%wt以上三乙基鋁(T2),質量分數為50%的三正己基鋁(T3) 礦物油溶液,以及質量分數為13%的一氯二乙基鋁(DC)礦物油溶液。

圖1 XY-S型催化劑電鏡照片

4 高熔指專用產品開發生產過程

根據該產品的生產難點及運行特性,編制高熔專用產品的生產切換方案及應急處置預案。本次M550027T專用料的開發生產,首先由熔指2.0、密度920kg/m3的常規膜料樹脂切換至熔指20、密度924kg/m3的普通注塑料切換,達到穩定狀態后再向高熔指專用料M550027T切換。開始進行切換操作后,保持反應器的溫度在85℃不變,根據粉料風送系統的能力評估,將反應器負荷調整至33t/h;逐步提高反應器氫氣注入量,降低氮氣加入量,同時提高乙烯分壓,5小時后反應器氫氣/乙烯摩爾濃度比調整到位,7小時后粉料樹脂的熔融指數達到合格標準,并成功實現連續穩定生產72小時。

4.1 樹脂熔融指數的調整

氫氣乙烯比和溫度是影響聚乙烯樹脂熔融指數的重要參數,在本次切換生產中,反應器溫度保持不變,主要通過調整氫氣乙烯濃度比來控制樹脂熔融指數。開始切換時需要向反應器中注入氫氣,提高反應器氫氣濃度,進而獲得更高的氫氣/乙烯濃度比,提升反應器內粉料的熔融指數。大約12小時后,反應器內粉料的熔融指數達到20(g/10min),此時穩定生產12小時,使反應器原有床層得到充分置換,并使催化劑活性達到新的低活性平衡狀態,防止氫氣濃度增長過大造成催化劑活性急劇下降,進而引發反應器溫度波動等不良工況。繼續增加氫氣加入量,經過約7小時后,反應器內粉料的熔融指數達到M550027T的合格控制范圍,通過氫氣/乙烯濃度比的精確控制穩定樹脂熔融指數,至此熔融指數的調整結束。

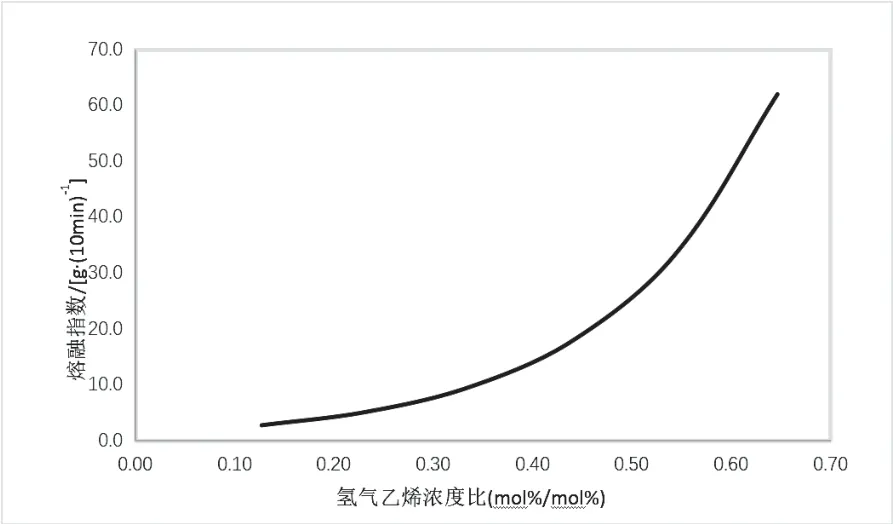

利用本次M550027T開發生產期間熔融指數與反應器氫氣乙烯摩爾濃度比的數據,繪制出對應關系曲線,可以為今后產品牌號的切換及新產品的開發工作提供參考,關系曲線如圖2所示。

圖2 粉料熔融指數與氫氣乙烯濃度比對應關系

4.2 樹脂密度的調整

在通常狀況下,影響聚乙烯樹脂密度的主要因素有樹脂鏈段支化程度及鏈段的長短,分別與反應器丁烯乙烯濃度比和樹脂熔融指數密切關聯,前者做為控制因素,后者一般為影響因素。本次切換生產過程,樹脂的熔融指數跨度較大,會對樹脂密度產生一定的影響,當熔指升高時密度會隨之升高,因此調整樹脂密度時要首先考慮熔指的影響程度。

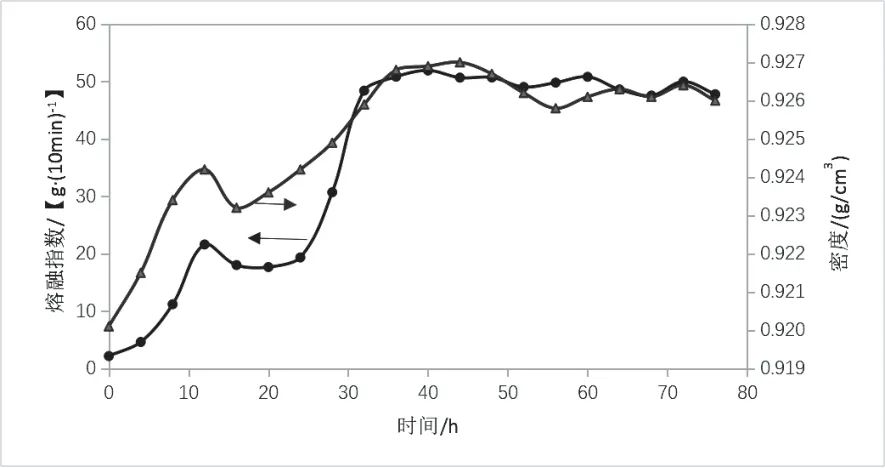

利用低密度聚乙烯樹脂密度模擬計算公式進行推算,得出結論當目標產品M550027T熔指達到其合格范圍時,樹脂密度也將達到目標值,因此不需對反應器丁烯乙烯濃度比做較大的調整。在實際調整中為使密度盡快達到合格范圍,僅僅將丁烯乙烯流量比從0.09降低至0.087,樹脂密度在熔指合格后同步進入合格范圍,如圖3所示。

圖3 粉料熔融指數與密度變化趨勢

4.3 粉料粒徑分布

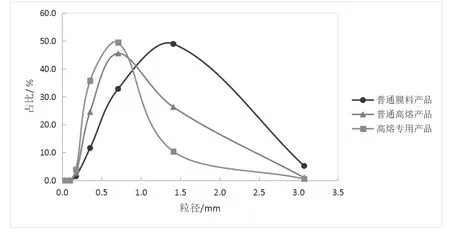

如圖4、表2所示,與普通膜料產品粉料相比,高熔產品粉料的平均粒徑更小,粒徑分布更集中在小顆粒部分,堆積密度比普通膜料更高。因此在高熔專用料M550027T生產期間要注意流化氣速的控制,防止細粉被循環氣夾帶進入循環氣管道、循環氣壓縮機及循環氣冷卻器等部位,影響裝置的長周期運行。

圖4 不同產品的粒徑分布曲線

表2 不同產品粉料粒徑及堆積密度

4.4 生產運行狀態

4.4.1 聚合反應器

從膜料222WT切換至高熔專用料M550027T期間,反應器溫度在85±1℃范圍內波動,整體變化趨勢平穩;床層靜電在0-120V區間內波動,整體趨勢平穩;在循環氣壓縮機導向葉片開度保持不變的情況下,上部床層流化密度從230kg/m3下降至200kg/m3,下部流化密度從246kg/m3下降至215kg/m3;床重在料位保持不變的情況下,從66.7t下降至62.3t。

4.4.2 樹脂脫氣及單體回收單元

如前文所述,高熔專用產品的粉料粒徑小,細粉含量明顯高于普通產品。這些細粉更容易被氣體夾帶依次透過脫氣倉頂部過濾袋及下游保護過濾器,加劇了回收壓縮機入口濾網的堵塞。盡管采取了增加過濾器反吹頻次的措施,在生產期間回收壓縮機入口濾網切換仍較為頻繁,需每24小時切換一次,以保護回收壓縮機油系統,減少這些細粉對油品質的干擾。

4.4.3 擠壓造粒機組

細粉流動性差,在高溫環境下易粘結,并在局部形成結塊,是影響造粒機下料系統平穩運行的潛在隱患。在高熔專用料M550027T生產期間,造粒機上方粉料緩沖料倉出現了下料堵塞的情況,造成造粒機運行負荷受限,無法滿足生產平衡的需要,后將造粒機控制停車,并對堵塞部位進行清理。由于在本次開發生產前,對高熔專用料的生產難點進行了充分的評估,裝置提前預留了熔指2.0的普通膜料粉料,供造粒機組開車時使用。主要的操作步驟為在造粒機停機前將熔指2.0粉料送入緩沖料倉,使其通過造粒機置換機組內高熔指物料,然后將造粒機控制停車;開車時仍然使用熔指2.0粉料填充機組,按自動開車程序啟動造粒機組,機組成功啟動后再將高熔粉料切入造粒粉料緩沖料倉中,高熔料進入機組后逐漸置換低熔料,實現平穩切換,期間要注意及時調節熔融泵入口壓力、切刀轉速及PCW水溫度。

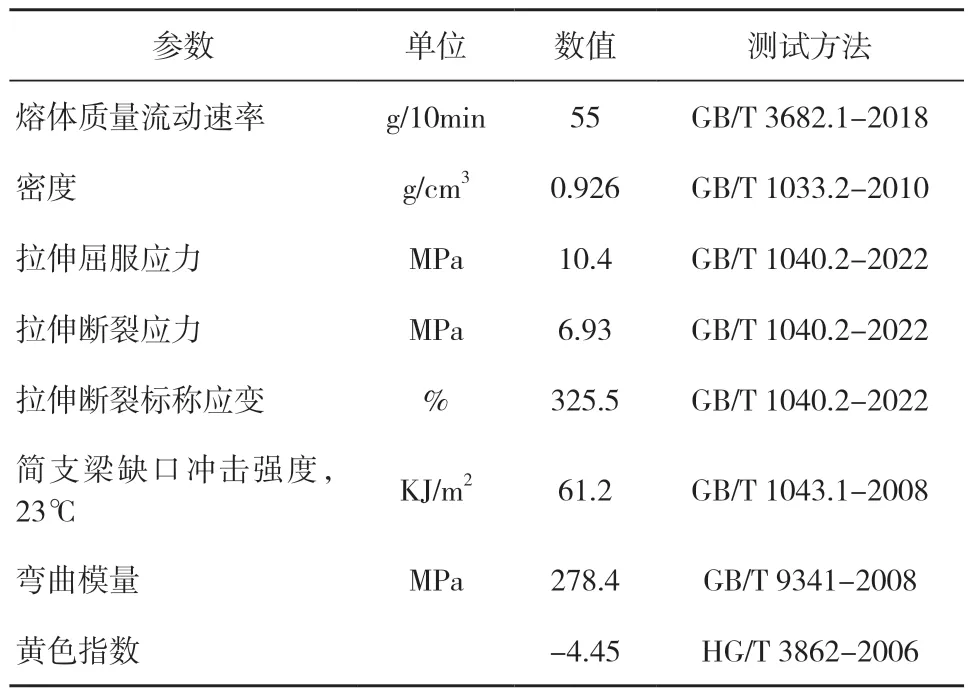

5 產品性能及應用

本產品的主要定位為超高熔指,結合在下游加工領域的使用性能、產品開發目的以及裝置的實際生產情況,確定目標開發產品的樹脂性能控制指標,產品實際指標如表3所示。高熔專用料M550027T具有強度高、加工流動性好,及更具經濟性等特點,可廣泛應用于色母粒、氣密性容器蓋、家用器皿、汽車零部件、兒童玩具、瓶塞、工業容器等。

表3 高熔指專用產品性能參數

5 結論

a.本次從普通膜料產品222WT經普通高熔產品M200024T切換至高熔指專用料M550027T的過程中,流化床反應器溫度、床層靜電變化趨勢總體平穩,床重、上下部床層流化密度下降,通過生產難點預判及參數調整,實現了高熔專用料的工業化開發生產。

b.與普通膜料相比,高熔專用料M550027T的粉料粒徑偏小,細粉含量較高,粉料風送系統輸送能力有所下降,回收單元的過濾器更易發生堵塞,會對裝置長周期運行造成一定的影響。

c.生產期間產品熔融指數、密度等質量參數穩定,波動幅度小,產品質量均一性好,產品性能達到了合格標準,并滿足了客戶端的產品應用需求。