碎屑巖油藏聚合物微球調驅參數優化研究

王珂

中國石化西北油田分公司采油一廠 新疆 烏魯木齊 830011

儲層非均質性是碎屑巖油藏的基本特性。在水驅開發過程中,由于儲層非均質性和油水流度比差異,注入水會優先進入高滲透層,造成其含油飽和度減小、水相滲透率增加,注入水滲流阻力減小,這將進一步增加高滲透層吸水量和采出程度,最終造成注入水在高滲透層中低效或無效循環,進而降低了中低滲透層波及程度,影響油藏水驅開發效果[1-2]。

為改善碎屑巖油藏注水開發效果,各油田主要應用了無機顆粒調剖、凍膠堵水等技術。無機顆粒堵劑粒徑與孔喉直徑的匹配關系對堵水效果影響非常關鍵,但儲層的微觀非均質性很難定量描述,室內研究與現場差異較大。凍膠類封堵能力強,但由于成膠時間短、凍膠強度大等特點,無論是在工藝上還是在經濟上都不允許大劑量處理,因此僅能封堵近井地帶,注入水很容易繞過近井封堵帶進入高滲透帶的水流通道,封堵效果差[3-4]。聚合物微球不僅可以通過在孔喉處架橋封堵,還可以通過擠壓變形、破碎通過等機理實現在地層中的運移、封堵、再運移,是深部調驅的理想材料[5-7]。

1 微球調驅油藏選井分析

1.1 油藏篩選

調研已有實驗和試驗區的效果分析認為,對于實施聚合物微球調驅需要在以下幾方面進行篩選:①聚合物微球的粒徑和油藏孔隙裂縫孔喉的匹配;②試驗井組的見水類型最好為孔隙裂縫型,不選持續高含水油井;③滲透率高、厚度大、滲透率變異系數大的目標油層優先;⑤注入質量濃度和注入體積需要實驗室評價;⑥油藏溫度、地層水礦化度對聚合物微球性能的影響需要實驗評價。

1.2 儲層匹配

聚合物微球是顆粒型調驅劑,但不能簡單套用無機顆粒封堵的架橋理論。聚合物微球由于具有一定的黏彈性,可在孔喉處發生擠壓變形,在多孔介質中的運移通過方式不同于常規的無機顆粒,可以在油層巖石孔隙中封堵、變形、運移。聚合物微球粒徑為孔喉直徑的0.6~1.5倍之間,注入性和封堵性能較好。

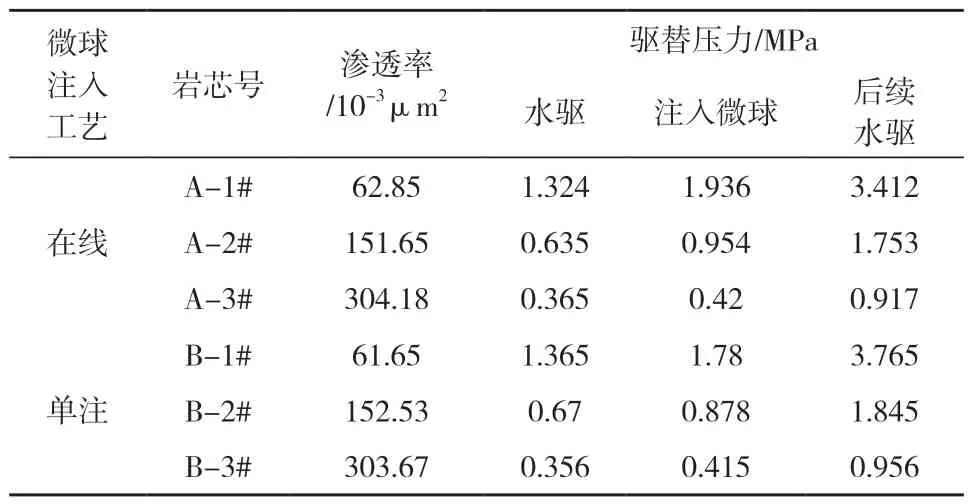

塔河油田A-2H區塊平均孔隙度20.3%,滲透率70.5×10-3μm2,計算孔喉直徑3.3μm。按照目標區塊油層物性研發出初始粒徑為2μm,膨脹度為300%的聚合物微球,膨脹后粒徑最大粒徑為6μm,能夠達到聚合物微球注得進和深部運移封堵技術要求,見表1。

表1 不同注入工藝聚合物微球驅替試驗壓力變化結果

2 聚合物微球注入參數優化研究

2.1 實驗儀器與方法

(1)實驗模型選擇

按照目標井組油層物性分別填制均質巖心,開展聚合物微球體系注入工藝參數優化實驗,對比分析不同注入濃度下聚合物微球體系的采收率提高幅度,優選出適用的聚合物微球注入參數。

(2)材料與試劑

①實驗用方形均質巖心,規格為300mm×45mm×45mm;

②實驗用油為實驗室配制模擬原油,110℃條件下黏度為0.9mPa·s;

③實驗用水為塔河碎屑巖河道砂油藏模擬地層水,總礦化度為21×104mg/L;水型為CaCl2型,實驗溫度為110℃。

④按照目標井組物性特征匹配聚合物微球(粒徑2μm,膨脹倍數2~3倍)。

(3)儀器與設備

實驗儀器為高溫高壓驅替裝置。主要包括:恒溫箱,恒速恒壓泵,高壓中間容器,手動計量泵,產液計量管,真空泵,壓力傳感器、巖心夾持器、巖心抽空加壓飽和裝置。

(4)實驗步驟

①將巖心稱干重,抽真空6h后,飽和模擬地層水,稱濕重并計算孔隙度;

②將巖心置于巖心夾持器中,加環壓6MPa,并利用模擬地層水水測滲透率;

③飽和模擬原油至巖心出口端不出水為止,確定巖心的原始含油飽和度;

④以0.3mL/min的速度水驅至巖心出口端含水達到97%,計算水驅采收率;

⑤分別在不同注入濃度、注入速度和注入量條件下注入聚合物微球體系,后續水驅至巖心出口端含水98%以上,計算最終采收率,篩選出最佳工藝參數。

2.2 實驗結果討論

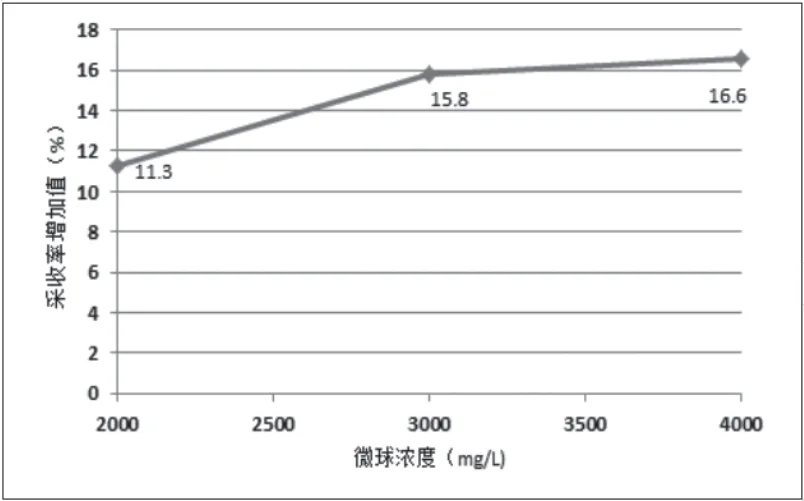

(1)注入濃度優選。固定聚合物微球注入量0.3PV,注入速度0.3mL/min,分別用模擬地層水配制不同濃度(2000mg/L、3000mg/L、4000mg/L)聚合物微球體系。通過對比各注入濃度下,調驅體系的采收率増加值,優選出最佳聚合物微球注入濃度見圖1。

圖1 采收率增加值與微球注入濃度的關系

從圖1實驗結果可看出,提髙采收率幅度隨著體系中聚合物微球濃度增加逐漸變大后趨于平緩。在考慮提高采收率的效果及經濟效益的前提下,綜合考慮聚合物微球體系的調驅性能和經濟成本,優選出聚合物微球的注入濃度為3000mg/L。

(2)注入量優化

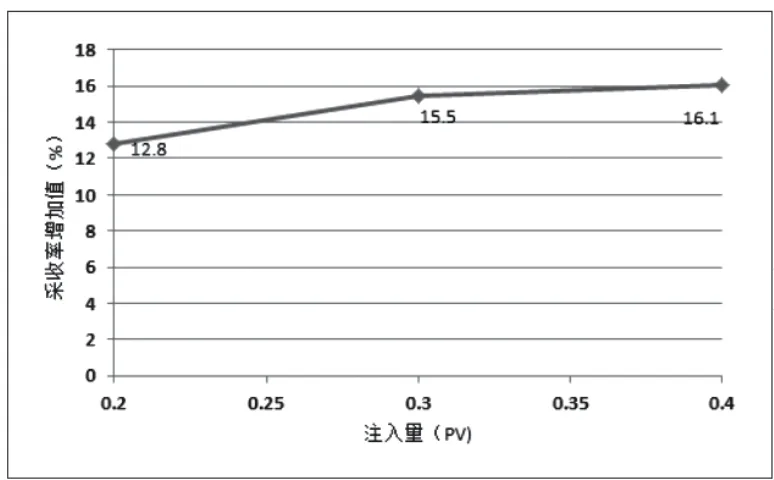

固定聚合物微球的注入濃度3000mg/L,注入速度0.3mL/min,改變聚合物微球體系中的注入量,通過對比各注入量下調驅體系采收率增加值優選出最佳體系注入量,見圖2。

圖2 采收率增加值與微球注入量的關系

從圖2實驗結果可以看出,在相同注入濃度的條件下,隨著聚合物微球體系注入量的增加,采收率増加值隨之增大;注入量小于0.3PV時,曲線斜率大,采收率増加值隨著注入量的增加上升速度比較快,當注入量大于0.3PV后,采收率増加值的上升幅度略有降低,但隨著聚合物微球體系注入量增加,采收率的増加值仍有提高,綜合考慮調驅的經濟成本和調驅效果,選用0.3PV作為聚合物微球體系的最佳注入量。

(3)注入速度優選

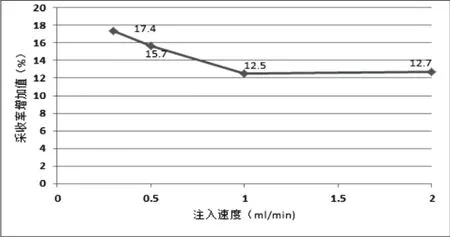

在聚合物微球調驅注入濃度和注入量優化實驗的基礎上,設計了0.3mL/min、0.5mL/min、1.0mL/min、2.0mL/min 4種不同的注入速度,以0.3PV注入量為最佳注入量,注入濃度3000mg/L進行驅油試驗,研究不同注入速度對驅油效率的影響,確定最佳注入速度,見圖3。

圖3 不同注入速度與采收率增加值的關系

由圖3可以看出,隨著注入速度增大,采收率先呈下降趨勢然后呈緩慢上升增加趨勢。在0.3mL/min和0.5ml/min的注入速度時采收率增值分別是17.42%和15.73%,采收率有所下降,然而當注入速度為1.0mL/min和2.0mLmin時,采收率增值分別為12.55%和12.73%,下降幅度較大。因此低速注入聚合物微球效果好。

3 注入方式研究

現場調驅施工主要有兩種注入方式,在線注入和單井單注。分別使用不同滲透率的巖心開展了驅替試驗,分析兩種注入工藝條件下驅替壓力變化情況,通過試驗對比可以看出不同注入工藝在不同滲透率巖芯注入壓力及后期水驅壓力的差異性,見表1。

由表1可知:在不同注入工藝下、無論采用在線或單注的方式,壓力均略高于水驅壓力,微球吸水膨脹后,后續水驅的注入時,注入壓力均高于前期水驅壓力,再次驗證聚合物微球的膨脹性及封堵性。

通過表1中壓力值的變化可以看出在線工藝注入時微球注入階段壓力增加值大于單注工藝時的壓力增加值,而后續水驅時在線工藝注入的壓力上升值又小于單注工藝的上升值。分析認為在線工藝注入時在聚合物母液與注入水混合不均導致濃度波動,堵塞巖心部分孔道,而在后續水驅時聚合物微球在巖心中分布不均,聚合物微球未充分均勻分布于巖心中,巖心中仍有高滲透率孔隙存在,造成后續水驅時壓力上升值又小于單注工藝的壓力上升值。

4 應用效果評價

依據上述研究成果,選取塔河油田A-2H井組進行現場試驗。井組儲層埋深4450m,地層水礦化度21×104mg/L,鈣鎂離子1.0×104mg/L,屬于超深、高溫、高鹽的碎屑巖油藏。井組一注一采,注采對應較好,受地層非均質影響,油井水竄嚴重,導致注水井時注時停,注采比只有0.5。

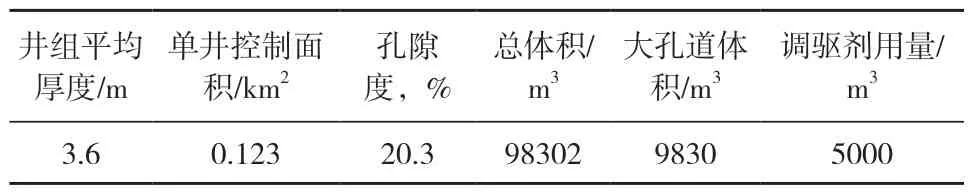

由表2可以看出井組平均孔隙度20.3%,滲透率70.5×10-3μm2,計算孔喉直徑2.32~5.04μm。選用粒徑2μm,粒徑膨脹倍數2~3倍聚合物微球體系,調驅劑用量為5000m3,注入方式為單井注入。

表2 A-2H井調驅用量設計表

調驅過程中,A-1H井初期含水上升,調驅兩個月后,隨著聚合物微球注入量增加和微球深部運移、膨脹,強水竄通道得到封堵,含水開始下降,日產油量逐步上升。通過調驅對大通道封堵,A-2H井由原來的間歇注水改為連續注入,地層能量得到補充,油井動液面、產液量上升,日產油量由最低的11t/d提高到20~25t/d,見到了好的效果。

5 結束語

1)常規調剖劑受固體顆粒粒徑、凝膠成膠時間影響,主要對近井地帶封堵,難以實現深部調驅,存在注入水易繞流,有效期短等問題。聚合物微球具有變形通過、膨脹堵塞的特點,與無機剛性顆粒相比,聚合物微球顆粒與孔喉的匹配敏感性明顯降低,放寬了油藏適用條件,相同粒徑的聚合物微球與孔喉直徑的匹配值更大,在0.6~1.5之間。

2)模擬碎屑巖油藏油層物性特征,對聚合物微球注入參數進行了優化研究。聚合物微球體系最佳注入參數為:微球粒徑2μm,注入濃度3000mg/L,注入量0.3PV,降低注入速度,提高采收率效果更佳。

3)聚合物微球采用在線工藝注入時,微球注入階段壓力大于單注工藝,而后續水驅時壓力上升值又小于單注工藝,說明聚合物微球采用在線工藝注入會造成聚合物微球混配不均勻造成的。在實際應用過程中,如系統注入壓力穩定,推薦應用在線注入方式。如果系統壓力波動較大,會導致單井注入量和注入濃度波動,建議使用單井注入方式。

4)選取A-2H井組進行了聚合物微球調驅現場試驗。調驅兩個月后,隨著聚合物微球注入量增加和微球深部運移、膨脹,強水竄通道得到封堵,含水開始下降,日產油量逐步上升,見到了好的效果。