基于焦爐煤氣的聯產制氫工藝技術研究

王娜娜

(呂梁市工業產業發展中心,山西 呂梁 033000)

氫氣具有清潔環保、高效等特點,是下一代高效清潔能源的核心,隨著經濟社會的發展和全球對氫能需求的不斷增加,如何實現高效、低本制氫便成為各國競相研究的重點。目前常用的制氫技術主要包括電解水制氫、石化燃料制氫焦爐煤氣便于吸附制氫等。電解水制氫、石化燃料制氫的效率較高但制氫成本也較高,我國是水資源和石化資源較為缺乏的國家,因此電解水制氫、石化燃料制氫難以進行大規模應用。

通過分析,焦爐煤氣中的氫氣體積分數達到了50%以上,目前對這部分氫氣并未充分的利用。我國具有豐富的焦爐煤氣資源,因此提出了一種新的基于焦爐煤氣的聯產制氫工藝技術,對焦爐煤氣制氫的工藝流程和應用經濟性進行了分析。結果表明,焦爐煤氣聯產制氫工藝能夠實現對焦爐煤氣中氫氣的充分利用,在減少環境污染的同時,提升了焦化副產品的類別和經濟性,有效提升了市場競爭力。

1 焦爐煤氣應用情況分析

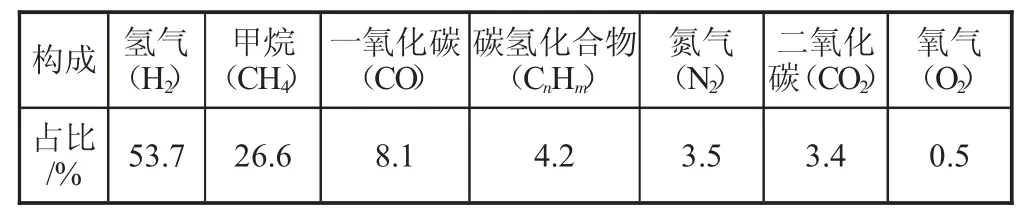

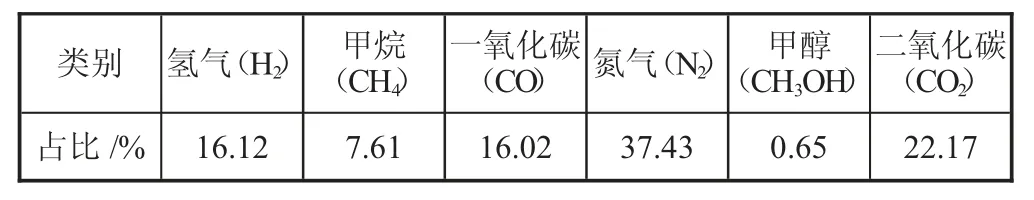

在煉焦過程中會產生大量的焦爐煤氣,據統計,每生產1 000 kg 的焦炭副產物,就產生約400 m3的焦爐煤氣。目前石化能源是我國主要的能源資源,我國對焦炭的需求呈不斷增加的趨勢,2021 年全國的焦炭產量約為4.9 億t,共計約產生1 960 億t 的焦爐煤氣,因此我國焦爐煤氣的產量巨大。根據分析,焦爐煤氣中的成分構成包括7 個大類,每類構成及占比如表1 所示。

表1 焦爐煤氣成分構成及占比

在實際應用中,對焦爐煤氣的利用,大部分是用于制備甲醇、液化天然氣等,少部分被排放到空氣中。根據焦爐煤氣的成分構成,其中氫氣占據了總量的53.7%。按2021 年焦爐煤氣的產量,若實現完全轉換,則每年可制氫氣約500 億m3以上,具有極大的經濟和社會效益。

2 焦爐煤氣聯產制氫工藝

2.1 聯產制氫工藝流程

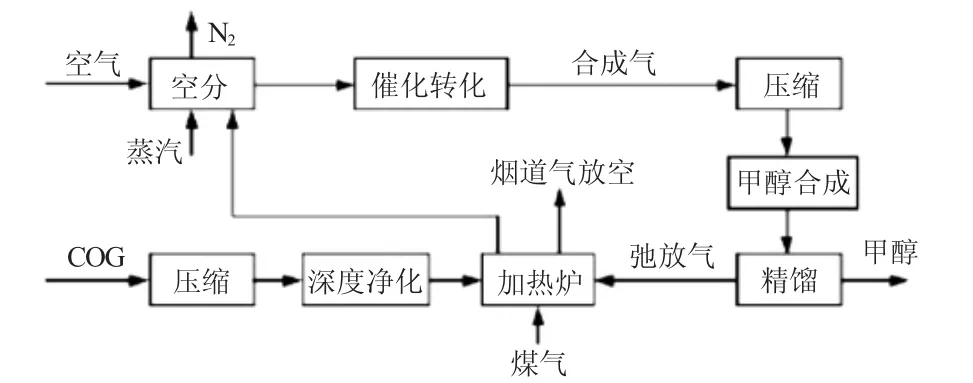

目前焦爐煤氣在處理過程中主要是用于制備甲醇,在制備的過程中能夠有效利用煤氣中的氫氣、一氧化碳、二氧化碳,而且在反應過程中還可以將甲烷加熱轉換為氫氣和一氧化碳,焦爐煤氣制備甲醇工藝流程如圖1 所示[1]。

圖1 焦爐煤氣制備甲醇工藝流程

由圖1 可知,在利用焦爐煤氣生產的過程中會產生馳放氣,在馳放氣中含有豐富的氫氣,其組分相對簡單,是用于制備燃料電池用氫的重要原料。馳放氣的化學成分組成如表2 所示。

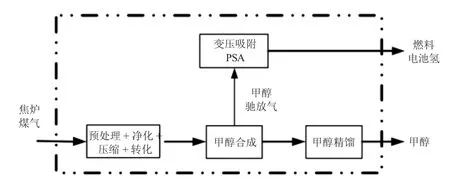

基于焦爐煤氣制氫工藝技術,為了進一步提升焦爐煤氣的利用率,提出了一種新的聯產制氫工藝技術,實現對馳放氣的高效利用,該聯產制氫工藝流程如圖2 所示[2]。

圖2 聯產制氫工藝流程示意圖

由圖2 可知,焦爐煤氣在經過預處理除去焦油等雜質后,進入到氣柜中進行緩沖。在完成緩沖后,焦爐煤氣經過壓縮機的壓縮進入精凈化環節[3],在精凈化過程中來去除其中的硫等雜質。完成后再和蒸汽進行混合,在加熱爐中進行轉換反應,使煤氣中的甲烷等烴化物在催化劑的作用下轉化成一氧化碳和氫氣,所產生的氫氣等可以作為甲醇合成的原料。由于甲醇的反應是一個可逆的平衡反應,其中的一氧化碳、二氧化碳、氫氣等會持續的產生和反應,因此就產生了循環氣體。其中甲烷等屬于惰性氣體,會抑制甲醇的反應,因此需要使甲醇合成馳放氣來控制其中的惰性氣體的比例,保證反應的順利進行。

由于馳放氣具有含氫量高、壓力大的特點,因此能夠迅速進入到變壓吸附裝置中進行吸附提氫,再經過碳分子篩變壓吸附后產生純氫,用于質子交換膜燃料電池的用氫要求,最后變壓吸附裝置在反應過程中的吸解氣再返回到焦爐煤氣的轉化工序中,作為焦爐煤氣預熱的燃料。

2.2 變壓吸附

變壓吸附主要是利用了不同組分的氣體在吸附劑上的吸附量隨壓差的變化而變化的特性進行工作,碳分子篩對甲烷、氧氣、氮氣等的吸附能力遠高于對氫氣的吸附能力。當被吸附能力強的氣體附著在吸附劑上時,氫氣就被單獨分離出來。當吸附劑達到飽和時,降低系統的壓力,氣體的雜質氣體就能夠從吸附劑上分離處理,被沖洗到緩沖罐中。該方案能夠顯著提升氫氣的純度和分離效率。變壓吸附系統結構如圖3 所示[4]。

3 聯產制氫經濟性分析

和傳統的制氫工藝相比,該工藝中增加了變壓吸附裝置,能夠最大限度地利用甲醇來合成馳放氣,并通過馳放氣來獲取高純度的燃料電池用氫;同馳放氣直接作為燃料使用對比,該方案能夠產生附加值更高的氫氣,從而提高了經濟性,而且減少了廢氣的排放;同合成氨相比,該聯產反應過程相對簡單,而且所產生的氫氣具有很高的經濟價值。

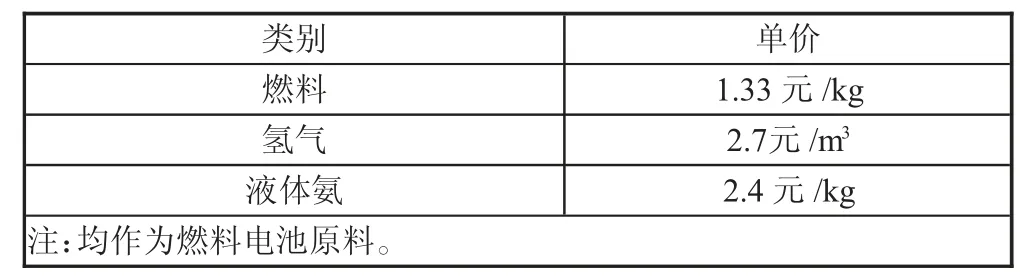

采用焦爐煤氣聯產制備氫氣和聯產合成氨、馳放氣直接作為燃料的經濟性對比如表3 所示[5]。

表3 不同物質價格匯總表

以某20 萬噸的焦爐煤氣制備甲醇設備為研究對象,在反應過程中產生的馳放氣約為1 590 m3/h,具有熱值約為7 749 kJ/m3。在經過變壓吸附裝置提取氫氣以后,會形成解吸氣,能夠繼續作為燃料電池的燃料使用,解吸氣中的熱值為6 383.4 kJ/m3,其組分和含量如表4 所示[6]。

表4 解吸氣成分匯總表

通過分析,該馳放氣體的量能夠提取燃料電池用氫約13 000 m3/h,由于該工藝流程中馳放氣體的壓力較高,因此無需在系統中設置增壓設備,因此整個吸附提取氫氣的裝置投資約為0.18 億元,按10 年折舊計算,約合0.018 元/m3。

當采用聯產制備液氨工藝時,在同等情況下,每年可產生液氨約為50 000 t/a,設備的整體投資約為0.8 億元,按10 年折舊計算,約合0.016 元/m3。

根據燃料電池用氫及液氨產量、折舊數據,可計算出若將馳放氣直接作為燃料使用,則其經濟效益約為1.14 萬元/h;進行聯產合成氨,則其經濟效益約為1.52 萬元/h;若進行聯產制氫氣,則其經濟效益約為3.32 萬元/h。由此對比可知,通過聯產制備氫氣具有更高的經濟效益,而且該工藝流程簡單、設備投資費用較低,實現了對焦爐煤氣的高效、清潔處理。

4 結論

為了進一步提升焦爐煤氣的經濟性減少在處理過程中的環境污染,提出了一種新的基于焦爐煤氣的聯產制氫工藝技術,對其工藝流程和反應原理進行了研究,結果表明:

1)焦爐煤氣制甲醇聯合制氫技術具有較強的適應性,在反應時能夠通過調整變壓吸附裝置來調整氫氣生產時的負荷,實現反應過程中的動態平衡;

2)焦爐煤氣制甲醇聯合制氫技術既能滿足對焦化煤氣的處理需求,又能夠實現高效制氫,具有更好的經濟效益,同時實現了對燃料電池用氫的工業化生產,極大地推動了新能源的應用。