航空軸承套圈超聲檢測(cè)的表面盲區(qū)

張凱勝,孫慧霖,王歡

(中國(guó)航發(fā)哈爾濱軸承有限公司,哈爾濱 150025)

航空軸承的可靠性服役對(duì)航空發(fā)動(dòng)機(jī)的正常使用具有重要意義[1]。套圈是軸承的重要組成部分,受原材料及加工工藝等因素的影響,在制造過(guò)程中不可避免存在各種隨機(jī)的自然或加工缺陷。為保障軸承可靠服役,開展套圈100%無(wú)損檢測(cè),減少因材料和生產(chǎn)加工引起的各類缺陷對(duì)其服役性能的影響勢(shì)在必行。

較大尺寸航空軸承套圈的常規(guī)無(wú)損檢測(cè)方法主要有目視、 超聲、 渦流、 磁粉等,但因套圈含有鍛溝等曲面形狀,目視、渦流、磁粉等檢測(cè)方法檢測(cè)效率低、范圍小,僅能檢測(cè)出表面及近表層微細(xì)孔洞、裂紋等缺陷[2]。超聲檢測(cè)法具有靈敏度高,重復(fù)性高,檢測(cè)范圍廣,效率高等特點(diǎn),對(duì)軸承次表層及內(nèi)部缺陷較為敏感且能捕捉缺陷信息,相較于其他檢測(cè)法具有更高的可靠性。

用超聲無(wú)損檢測(cè)技術(shù)對(duì)套圈進(jìn)行缺陷檢測(cè),是通過(guò)超聲傳感器發(fā)射出特定時(shí)間寬度的脈沖波,若套圈次表層及內(nèi)部缺陷距離表面較近,則缺陷回波信號(hào)與軸承界面回波信號(hào)混疊,無(wú)法準(zhǔn)確評(píng)價(jià)缺陷大小和位置。水浸單晶傳感器的表面盲區(qū)主要由初始脈沖引起,脈沖寬度越大,表面盲區(qū)越大,同時(shí)也受超聲設(shè)備的分辨力、靈敏度及檢測(cè)零件的壁厚等多因素耦合影響[3]。超聲無(wú)損檢測(cè)的表面盲區(qū)無(wú)法避免,盲區(qū)內(nèi)的微小缺陷難以準(zhǔn)確判定甚至無(wú)法察覺,因此如何減小超聲盲區(qū)對(duì)提高檢出率和保證套圈質(zhì)量至關(guān)重要。

近年來(lái),國(guó)內(nèi)外研究人員致力于從硬件和算法兩方面減小超聲信號(hào)的檢測(cè)盲區(qū)。硬件方面,通過(guò)提高單周脈沖超聲傳感器的分辨率進(jìn)而減小脈沖發(fā)射寬度[4];通過(guò)反相疊加法減小換能器的拖尾進(jìn)而減小檢測(cè)盲區(qū)[5]。算法方面,基于Golay互補(bǔ)對(duì),利用二進(jìn)制序列對(duì)超聲發(fā)射進(jìn)行編碼,提高過(guò)程增益,獲得更好的精度和噪聲水平,進(jìn)一步減小檢測(cè)盲區(qū)[6]。然而在超聲檢測(cè)工程應(yīng)用中,超聲傳感器激發(fā)的較大寬度聲波對(duì)檢測(cè)時(shí)間、成本和結(jié)果具有不同程度的影響,尤其針對(duì)軸承套圈次表層及內(nèi)部缺陷,上述幾種方法的使用受到限制;此外,通過(guò)采用頻率較高的點(diǎn)聚焦超聲傳感器可減小檢測(cè)盲區(qū),但分辨界面回波與缺陷回波的難度更大。因此,針對(duì)不同微小缺陷,在超聲探傷儀器噪聲信號(hào)的干擾下減小盲區(qū)范圍,準(zhǔn)確提取缺陷信號(hào)的特征,對(duì)于降低成本,提高檢出率具有重要意義。

針對(duì)上述檢測(cè)難題,以含有不同深度平底孔、橫孔缺陷的軸承外圈為檢測(cè)對(duì)象,通過(guò)有限元仿真與試驗(yàn)相結(jié)合的方式,分析不同深度缺陷的超聲檢測(cè)效果及不同參數(shù)的超聲傳感器對(duì)外圈內(nèi)徑次表面盲區(qū)范圍的影響,以實(shí)現(xiàn)外圈次表面及內(nèi)部缺陷的探傷與評(píng)估。

1 仿真分析

1.1 有限元模型建立

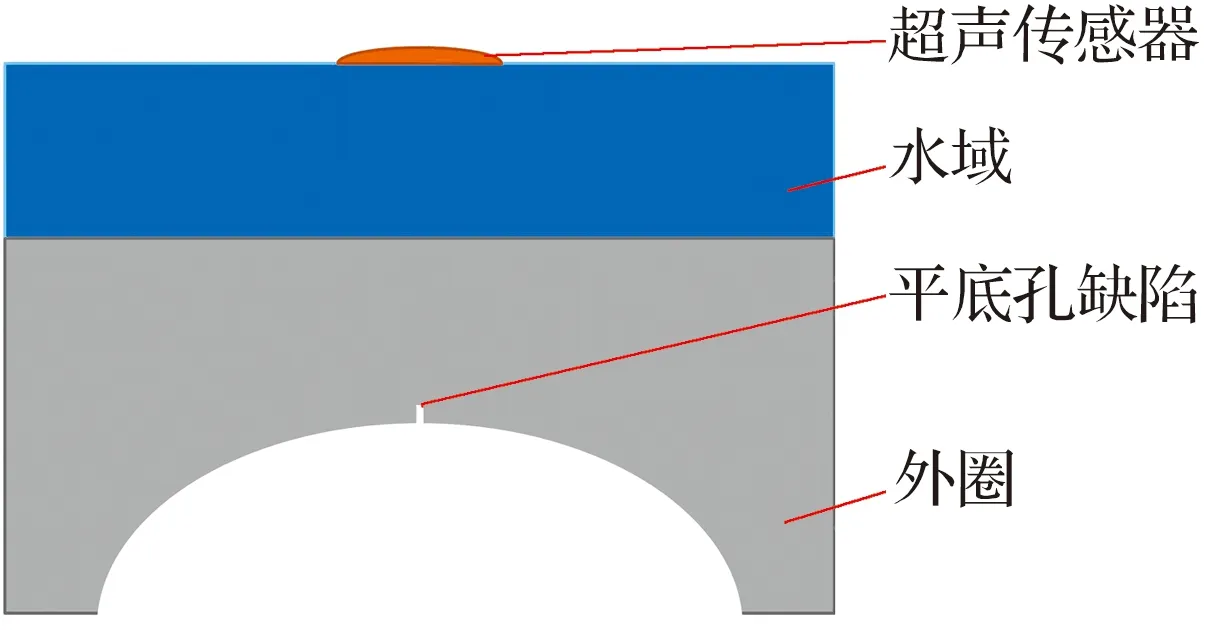

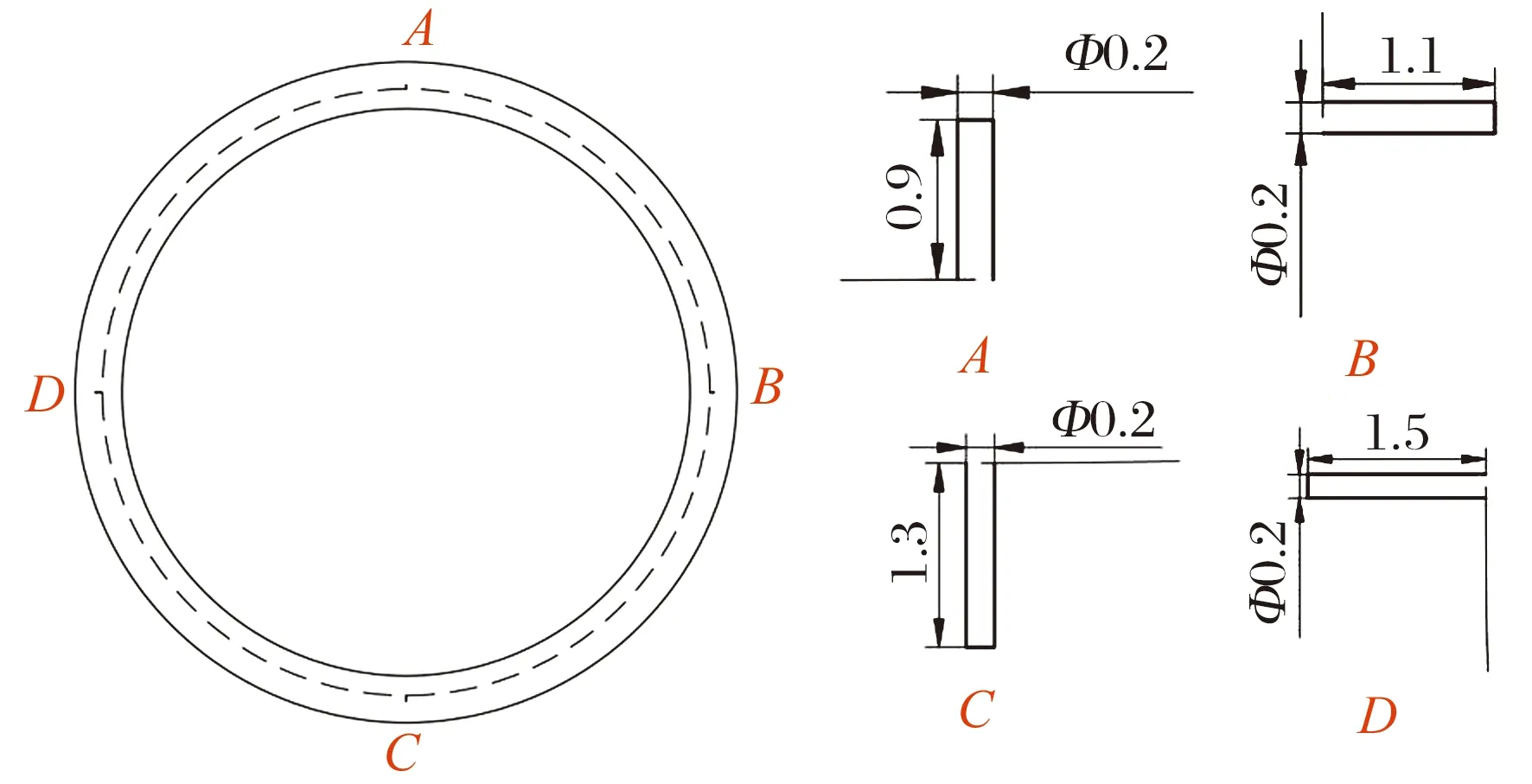

根據(jù)超聲傳感器和外圈的結(jié)構(gòu)特點(diǎn),建立外圈超聲檢測(cè)等效模型,如圖1所示。外圈外徑195 mm,寬度40 mm,壁厚22 mm,構(gòu)建平底孔以模擬次表面缺陷,平底孔直徑為0.2 mm,距離內(nèi)徑面深度分別為0.9,1.1,1.3,1.5 mm。水域位置添加材料為水,缺陷位置添加材料為空氣,外圈材料為8Cr4Mo4V,材料參數(shù)見表1。

圖1 外圈超聲檢測(cè)等效模型

通過(guò)仿真軟件構(gòu)建二維仿真模型并開展數(shù)值計(jì)算。選擇物理場(chǎng)為“壓力聲學(xué),瞬態(tài)”,并在等效模型中相應(yīng)添加硬聲場(chǎng)邊界、平面波輻射、壓力等各類邊界條件。針對(duì)網(wǎng)格劃分問(wèn)題,水層采用映射網(wǎng)格劃分,外圈內(nèi)部缺陷采用自由三角形網(wǎng)格劃分,等效模型中超聲傳感器可簡(jiǎn)化為一段圓弧,因此無(wú)需對(duì)其進(jìn)行網(wǎng)格劃分。此外,研究一欄中選用默認(rèn)求解器,設(shè)置瞬態(tài)研究的相關(guān)參數(shù)(步長(zhǎng)、起始時(shí)間、結(jié)束時(shí)間)。

1.2 結(jié)果分析

模型求解計(jì)算完畢,對(duì)仿真結(jié)果進(jìn)行后處理,以距外圈內(nèi)徑面深度為1.5 mm的平底孔缺陷為例進(jìn)行說(shuō)明。在結(jié)果一欄中選擇二維繪圖組,繪制不同時(shí)間點(diǎn)聲波在水層和外圈內(nèi)部傳播過(guò)程中的聲壓圖,如圖2所示。

(a) 2.15 μs

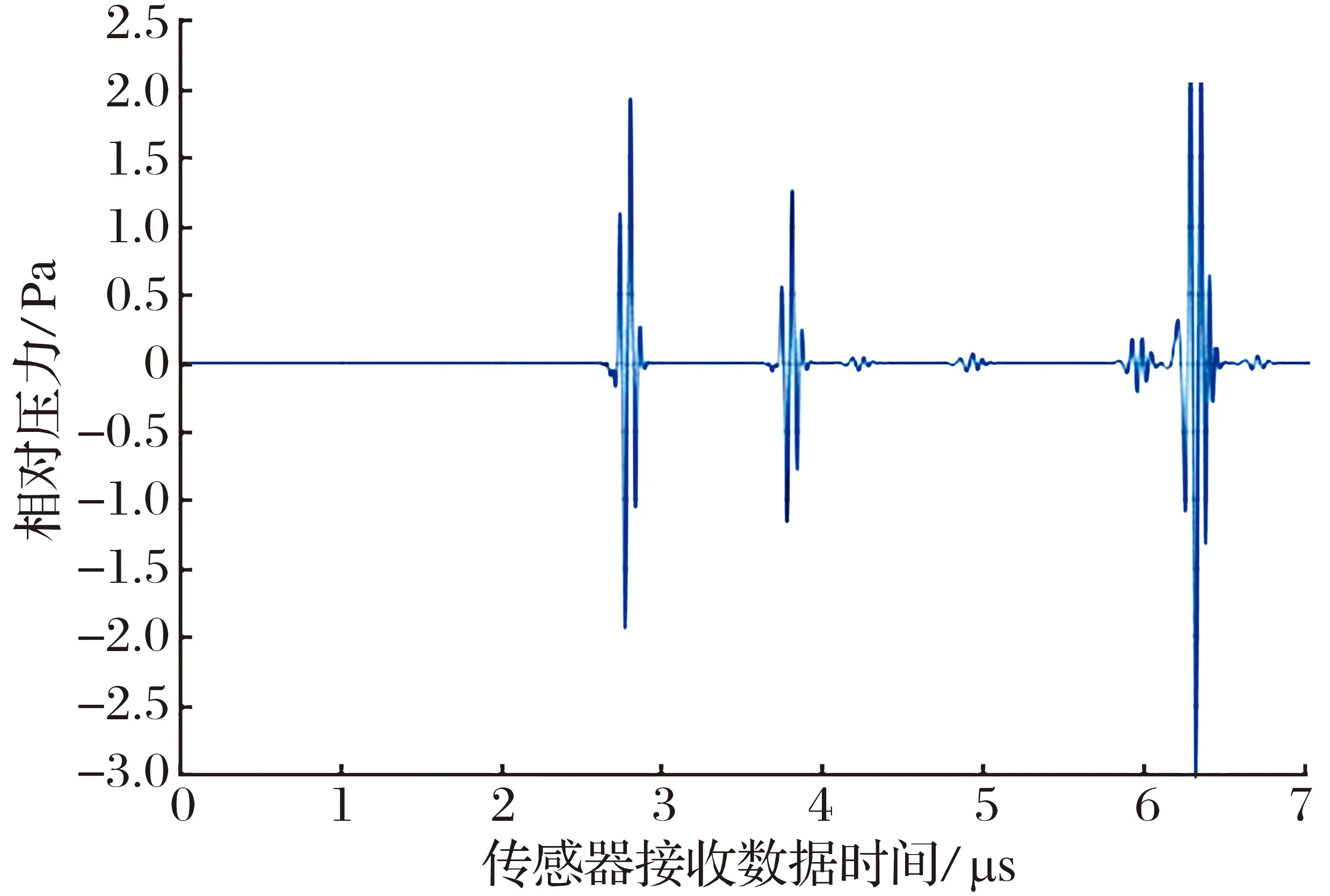

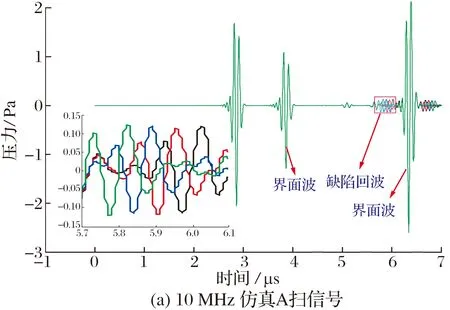

在結(jié)果一欄中選擇一維繪圖組,繪制聲波在水層和外圈內(nèi)部傳播過(guò)程中的回波A掃信號(hào)。圖3為超聲傳感器接收到的缺陷回波信號(hào)。

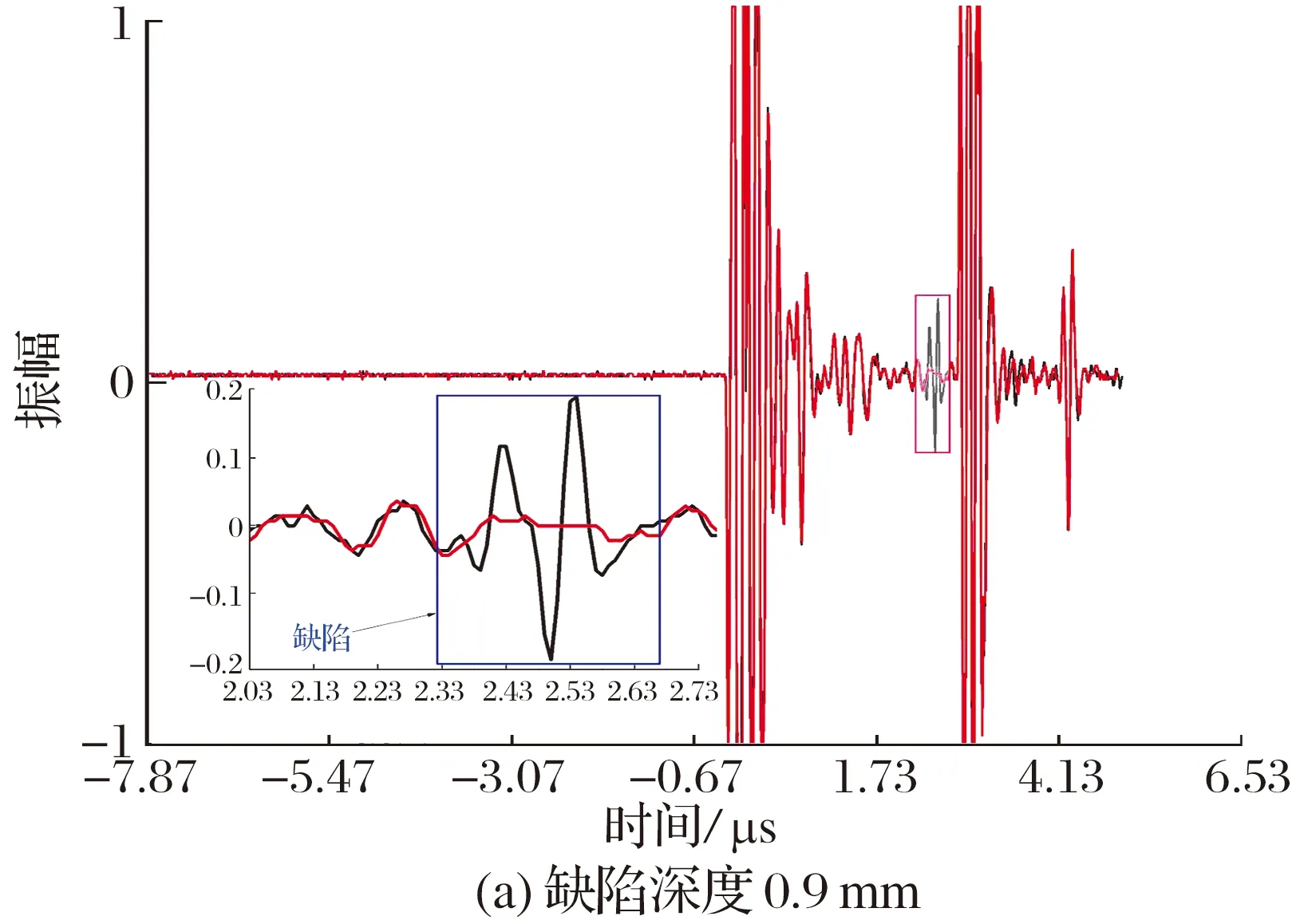

(a) 相對(duì)聲壓圖

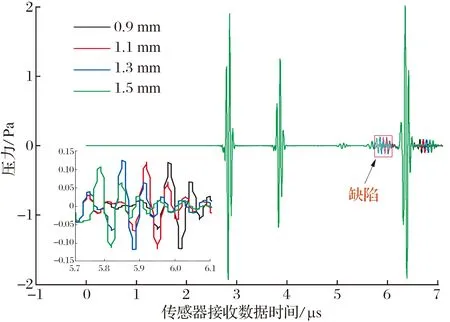

不同深度平底孔缺陷回波A掃信號(hào)如圖4所示:缺陷深度為1.5,1.3 mm時(shí),缺陷回波信號(hào)與外圈內(nèi)徑面回波信號(hào)差異較明顯,能夠清晰地分辨缺陷并計(jì)算缺陷到外圈內(nèi)徑面的距離;缺陷深度為1.1 mm時(shí),缺陷回波信號(hào)與外圈內(nèi)徑面回波信號(hào)部分重合,較難計(jì)算缺陷到外圈內(nèi)徑面的距離;缺陷深度為0.9 mm時(shí),缺陷回波信號(hào)與外圈內(nèi)徑面回波信號(hào)混疊,無(wú)法區(qū)分并識(shí)別缺陷在外圈中的位置。

(a) A掃信號(hào)匯總圖

對(duì)上述4種不同深度缺陷所獲超聲A信號(hào)匯總可知:平底孔缺陷距離外圈內(nèi)徑面越遠(yuǎn),缺陷回波信號(hào)與內(nèi)徑面回波信號(hào)時(shí)間間隔越遠(yuǎn),信號(hào)不發(fā)生混疊,可明顯識(shí)別缺陷信息;隨著缺陷位置逐漸靠近外圈內(nèi)徑面,缺陷回波逐漸后移,缺陷回波信號(hào)與內(nèi)徑面回波信號(hào)開始重合,可部分識(shí)別缺陷信息,具有一定的分辨力;當(dāng)缺陷位置與外圈內(nèi)徑面接近時(shí),二者信號(hào)混疊嚴(yán)重,難以區(qū)分缺陷回波信號(hào)峰值位置, 即無(wú)法確定缺陷位置。因此, 利用超聲檢測(cè)外圈內(nèi)部缺陷時(shí), 在距離外圈內(nèi)徑面0.9 mm范圍內(nèi)的缺陷回波信號(hào)與外圈內(nèi)徑面回波信號(hào)重疊,無(wú)法有效分辨,即存在約0.9 mm的外圈內(nèi)徑次表面缺陷檢測(cè)盲區(qū)。

2 試驗(yàn)驗(yàn)證

2.1 試驗(yàn)設(shè)備及人工缺陷

為與仿真結(jié)果進(jìn)行對(duì)比,在外圈內(nèi)徑次表面加工了一系列尺寸的人工缺陷,包括平底孔缺陷和橫孔缺陷,缺陷直徑為0.2 mm,與外圈內(nèi)徑面的距離分別為0.9,1.1,1.3,1.5 mm,如圖5所示。檢測(cè)所用試驗(yàn)設(shè)備如圖6所示。

(a) 平底孔缺陷

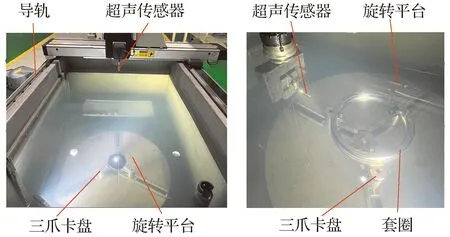

圖6 超聲無(wú)損檢測(cè)試驗(yàn)設(shè)備

2.2 外圈內(nèi)徑次表面缺陷檢測(cè)

目前,盤環(huán)件水浸聚焦超聲傳感器主要分為5,10,15,25 MHz幾種,25 MHz因頻率過(guò)高而使用較少,5 MHz因靈敏度低而幾乎不使用,因此主要使用10,15 MHz的超聲傳感器進(jìn)行超聲檢測(cè),下文以航空產(chǎn)品常用的10 MHz超聲傳感器為例開展外圈內(nèi)徑次表面的缺陷檢測(cè)。

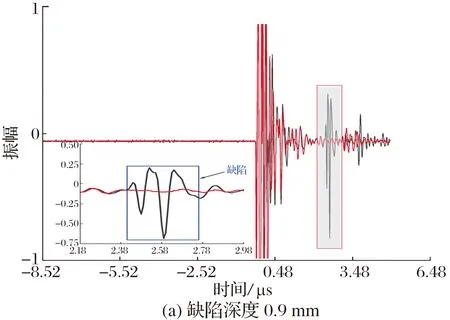

使用頻率為10 MHz,焦距為5.08 cm,晶片直徑為0.635 cm的超聲傳感器對(duì)不同深度的平底孔和橫孔缺陷進(jìn)行檢測(cè),并對(duì)試驗(yàn)信號(hào)幅值進(jìn)行量綱一化處理,超聲回波A掃信號(hào)和C掃圖像如圖7—圖10所示:各輸出信號(hào)基本形狀及幅值相似,隨著缺陷到外圈內(nèi)徑面的距離增加,缺陷位置的反射波形與內(nèi)徑面回波逐漸遠(yuǎn)離,易于觀測(cè)。

圖7 不同深度的平底孔缺陷A掃信號(hào)

圖8 不同深度的平底孔缺陷C掃圖像

圖9 不同深度的橫孔缺陷A掃信號(hào)

圖10 不同深度的橫孔缺陷C掃圖像

由試驗(yàn)檢測(cè)外圈內(nèi)徑次表面缺陷處的A掃信號(hào)可知:缺陷與外圈內(nèi)徑面的距離分別為1.1,1.3,1.5 mm時(shí),缺陷信號(hào)與內(nèi)徑面回波信號(hào)不存在混疊, 超聲傳感器可檢測(cè)出所有的內(nèi)徑次表面缺陷;當(dāng)缺陷與外圈內(nèi)徑面的距離為0.9 mm時(shí),缺陷信號(hào)與內(nèi)徑面回波信號(hào)發(fā)生一定的混疊,C掃圖像中缺陷深度為0.9 mm的檢測(cè)結(jié)果不明顯。由于超聲波的衰減,試驗(yàn)過(guò)程中發(fā)現(xiàn)外圈內(nèi)徑次表面平底孔缺陷的回波信號(hào)幅值為最大峰值的30%~40%,如果閘門閾值設(shè)置略高可能會(huì)導(dǎo)致漏檢,為此通過(guò)提高增益以發(fā)現(xiàn)內(nèi)徑次表面缺陷,減小次表面盲區(qū)范圍。

由聲波在外圈中傳播的速度和時(shí)間可準(zhǔn)確計(jì)算并定位外圈內(nèi)缺陷的位置。以平底孔缺陷為例,仿真與試驗(yàn)計(jì)算的缺陷位置及誤差見表2。由于缺陷與外圈內(nèi)徑面的距離為0.9 mm時(shí)難以有效分辨缺陷信息,因此僅給出其余深度缺陷的計(jì)算結(jié)果。

表2 仿真與試驗(yàn)計(jì)算的平底孔缺陷位置及誤差

由表2可知:通過(guò)仿真及試驗(yàn)所得缺陷深度與實(shí)際缺陷深度存在一定誤差,缺陷距離外圈內(nèi)徑面越近,離盲區(qū)越近,誤差越大,最大誤差為7%左右,實(shí)際生產(chǎn)中認(rèn)為10%以內(nèi)的誤差可以被接受,因此最大誤差在允許誤差范圍內(nèi)。

2.3 超聲傳感器參數(shù)對(duì)檢測(cè)結(jié)果的影響

為對(duì)比超聲傳感器的頻率對(duì)檢測(cè)結(jié)果的影響,分別使用10,15 MHz的超聲傳感器對(duì)外圈內(nèi)徑次表面平底孔缺陷進(jìn)行檢測(cè),得到仿真A掃信號(hào)對(duì)比如圖11所示:頻率為15 MHz的超聲傳感器的檢測(cè)能力大于頻率為10 MHz的,對(duì)于內(nèi)徑次表面平底孔缺陷,頻率越高,缺陷檢出效果越好,檢出率越高;但頻率并非越大越好,如試驗(yàn)中發(fā)現(xiàn)25 MHz的超聲傳感器接收到的超聲波衰減很快,無(wú)法檢測(cè)到內(nèi)徑次表面缺陷,因此在實(shí)際應(yīng)用中選用15 MHz的超聲傳感器。

圖11 不同超聲傳感器頻率下平底孔缺陷仿真A掃信號(hào)對(duì)比

在實(shí)際生產(chǎn)檢測(cè)過(guò)程中,為縮小內(nèi)徑次表面檢測(cè)盲區(qū),可通過(guò)設(shè)置適當(dāng)增益來(lái)調(diào)節(jié)反射波的振幅,即設(shè)置距離增益補(bǔ)償(Time Corrected Gain,TCG)曲線,使外圈的尾波幅值達(dá)到最大峰值的30%左右;在提高增益的同時(shí),還應(yīng)保證雜波幅值低于閘門閾值,以提高信號(hào)分辨能力,減小內(nèi)徑次表面的盲區(qū)。

3 結(jié)論

通過(guò)對(duì)外圈內(nèi)徑次表面缺陷進(jìn)行仿真分析和試驗(yàn)驗(yàn)證,得出以下結(jié)論:

1)針對(duì)外圈內(nèi)徑次表面內(nèi)的缺陷,當(dāng)缺陷與內(nèi)徑面的距離為0.9 mm時(shí),缺陷信息檢測(cè)結(jié)果不顯著;距離為1.1 mm及以上時(shí),可通過(guò)繪制TCG曲線調(diào)節(jié)增益,使內(nèi)徑面回波信號(hào)的幅值為最大峰值的30%,同時(shí)配合檢測(cè)閘門閾值的調(diào)整,以提高超聲無(wú)損檢測(cè)盲區(qū)檢測(cè)效果,減小檢測(cè)盲區(qū)。

2)外圈內(nèi)缺陷的分辨能力受超聲傳感器頻率的影響,對(duì)于外圈內(nèi)徑次表面的平底孔和橫孔缺陷,頻率為15 MHz的超聲傳感器的缺陷檢測(cè)效果優(yōu)于頻率為10,25 MHz的。因此在工程批量化檢測(cè)前,應(yīng)開展預(yù)測(cè)試工作,定制與被檢測(cè)對(duì)象材料相同的標(biāo)準(zhǔn)試塊,根據(jù)檢測(cè)效果優(yōu)劣,確定超聲傳感器頻率參數(shù)。