某水電站生態機組主軸密封結構形式及材料優化

楊希華,龔芹炬

(中國電建集團華東勘測設計研究院有限公司,浙江 杭州 311122)

1 電站簡介

某水電站位于湖南省洪江市,電站裝機830 MW,其中生態機組裝機30 MW。生態機組于2014 年3月投產。

電站主要上下游水位:

上游正常水位: 250.00 m

正常尾水位: 214.41 m

最低尾水位: 195.60 m

生態機組水輪機基本參數[1]

水輪機型號: HL(FF133)-LJ-195

最大水頭: 56 m

額定水頭: 49 m

最小水頭: 34 m

加權平均水頭: 50 m

轉輪直徑: 1.95 m

額定轉速: 300 r/min

飛逸轉速: 537 r/min

額定流量: 35.08 m3/s

額定出力: 15.5 MW

水輪機安裝高程: 192.80 m

旋轉方向: 俯視順時針

2 優化改造的必要性

2.1 原主軸密封與水導軸承的特殊組合結構

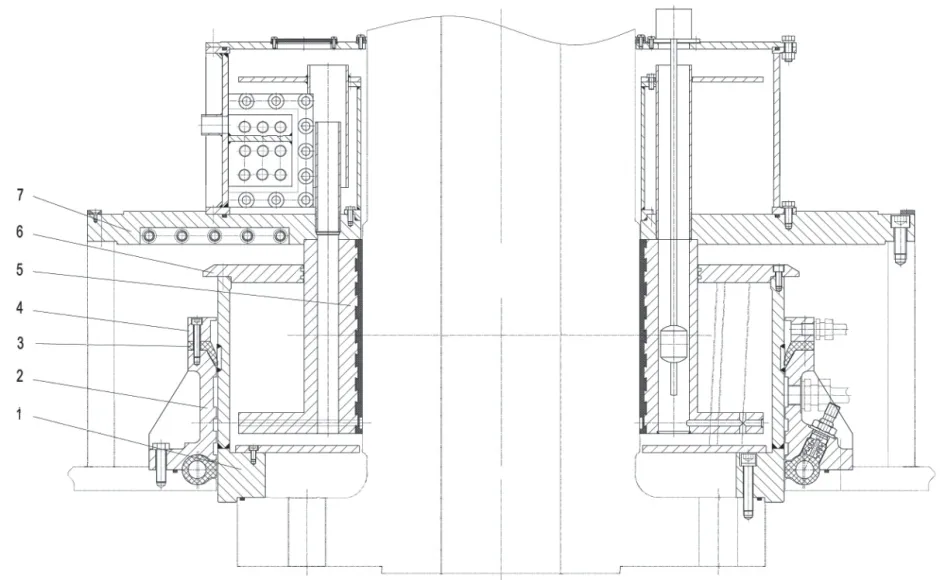

水輪機主軸密封與水導軸承通常為獨立的結構,相互不影響。該機組主軸密封與水導軸承為特殊的組合結構,主軸密封布置在水導軸承轉動油盆外側,轉動油盆既用于水導軸承又用于主軸密封,如圖1 所示。

圖1 原主軸密封和水導軸承結構

水導軸承為稀油潤滑筒式瓦軸承,轉動油盆為不分瓣的整體結構。機組停機時,潤滑油全部在轉動油盆內,軸瓦下部浸在油中。機組啟動后,潤滑油自轉動油盆經水導軸瓦下部法蘭外側進油孔進入上油箱,經布置在上油箱的冷卻器冷卻后,通過軸瓦內圓上的數道斜槽進入軸瓦表面并形成油膜,之后返回轉動油盆,如此往復循環。

主軸密封布置在水導軸承轉動油盆外側,設一道L 型工作密封和一道檢修密封,L 型密封件材料為丁腈橡膠。為增加工作密封的耐磨性,轉動油盆接觸面鑲嵌40 mm×7 mm 不銹鋼環,作為抗磨環。

2.2 原主軸密封與水導軸承存在的問題

該生態機組主軸密封存在的以下問題已經嚴重影響到機組運行的安全性和穩定性[2,3]:

(1)原轉動油盆鑲嵌的不銹鋼抗磨環材質耐磨性較差,經過近5 年時間運行,已磨出一道寬度約15 mm、深度約3 mm 溝槽。

(2)原轉動油盆抗磨環的磨損加速了L 型密封件的磨損,導致L 型接觸式密封壽命小于C 級檢修周期。

(3)L 型密封失效后,導致主軸密封漏水量大。因漏水來不及排出,水進入軸承油槽,導致水導軸承內潤滑油乳化變質,影響機組的安全穩定運行。

(4)轉動油盆抗磨環為整體結構,電站檢修轉動油盆時需拆除發電機上機架、吊出轉子、拆除推力軸承、發導軸承、下機架等,因此轉動油盆的檢修只有在機組大修時才能實施,檢修工作量大[4]。

3 主軸密封優化改造方案研究及實施

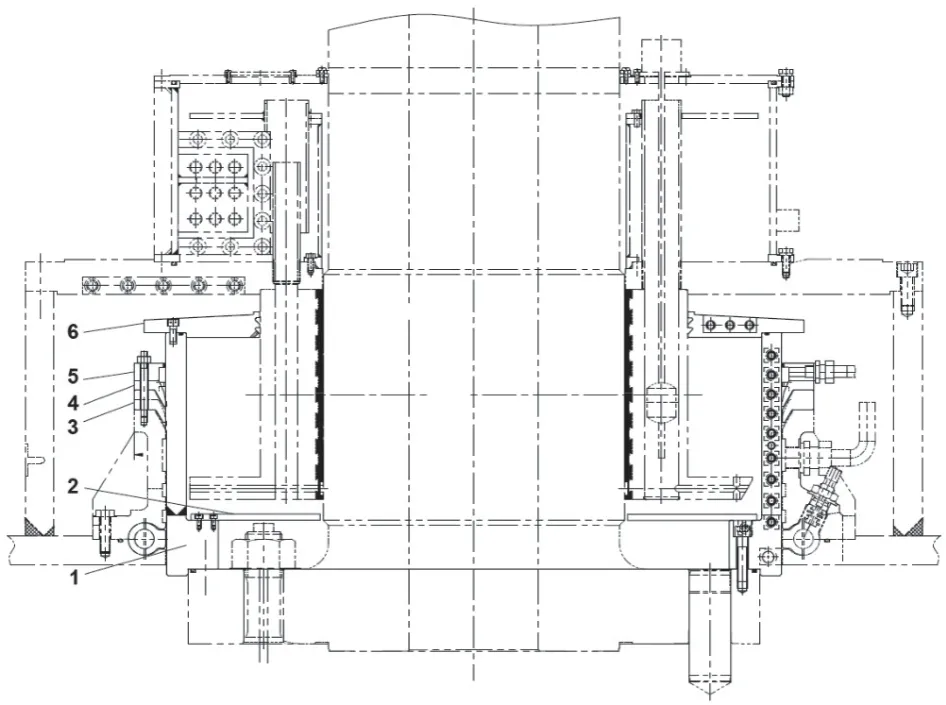

針對主軸密封存在的問題,對轉動油盆、轉動油盆蓋板、主軸密封結構、L 型密封材料進行了一系列優化改造。改造后的主軸密封和水導軸承結構如圖2 所示[5]。

圖2 優化改造后主軸密封和水導軸承結構

3.1 轉動油盆優化改造方案

(1)采用分瓣式結構

通過對原整體結構的轉動油盆結構分析,認為原整體式轉動油盆完全可以改造成分瓣結構。根據調研,國內各制造廠在設計、制造稀油潤滑筒式瓦軸承方面有豐富的設計和制造經驗,可以保證轉動油盆在任何工況下不漏油。改造為分瓣結構后,檢修轉動油盆時只需拆除水導軸承的上部分部件,檢修工作量將明顯減小。

優化改造后的轉動油盆為2 瓣結構,分瓣面采用螺栓把合。轉動油盆的外徑保持不變,為布置螺栓和增加剛性,內徑減小使筒體加厚。分瓣式轉動油盆每個合縫面采用10 個M12 和2 個M16 螺栓連接。轉動油盆抗磨面合縫處采用局部凹下0.08~0.12 mm過渡設計,防止轉動油盆旋轉時合縫面產生的錯牙對L 型密封件的損壞[6-8]。

(2)摩擦部分采用高強度不銹鋼材料并進行熱噴涂。原轉動油盆本體材料為碳鋼,在主軸密封接觸面抗磨環處鑲嵌了耐磨性較差奧氏體不銹鋼。新轉動油盆中,與主軸密封接觸段材料采用04Cr13Ni5Mo 不銹鋼材料,強度和耐磨性較原設計有明顯提升。為延長使用壽命,提高轉動油盆抗磨環段的抗磨性能,在轉動油盆抗磨環段表面采用高速火焰噴涂金屬碳化鎢抗磨涂層(HVOF)[9]。

3.2 轉動油盆蓋板優化改造方案

為防止主軸密封處漏水進入水導軸承下油槽引起水導軸承潤滑油乳化變質,對轉動油盆蓋板優化見圖3。

圖3 新轉動油盆蓋板

(1)適當加大蓋板外緣直徑,上表面采用內高外低斜面設計,內側設凸起5 mm 的擋水環。

(2)分瓣面螺栓連接部位的凹槽與外緣之間設斜向上的排水孔,以備凹槽內有水時能夠及時排出。

(3)蓋板內側密封部位設斜向下的回油孔。

3.3 主軸密封優化改造方案

(1)增加L 型密封調整環

為了減小主軸密封的漏水,更換密封壓環,新密封壓環中與轉動油盆配合處堆焊奧氏體不銹鋼,減小密封壓環與轉動油盆抗磨面之間的間隙,從而減小主軸密封的漏水[10]。

為了盡可能延長轉動油盆抗磨環的使用壽命,在密封壓環和L 型密封件之間增設1 道用于調整L型密封件高度位置的調整環,調整環分2 瓣,分瓣面用螺栓把合。當轉動油盆抗磨環磨損嚴重不宜再繼續使用時,拆下調整環,僅安裝密封壓環和L 型密封件,此時L 型密封件與轉動油盆抗磨面的配合位置避開損壞區域,猶如更換了1 只新的抗磨環,可使轉動油盆抗磨環的使用壽命在噴涂的基礎上再提高一倍。

(2)L 型密封材料優化

原L 型密封材料為丁腈橡膠,為了提高主軸密封中的L 型密封件的使用壽命,延長檢修周期,通過幾種水輪機常用密封件材料綜合性能對比,最終確定采用丁苯橡膠。丁苯橡膠耐油、耐水、耐磨、耐熱、耐老化及硫化速度等性能均優于丁腈橡膠[11]。

4 結論

該電站生態機組主軸密封和水導軸承的優化改造研究及創新應用如下:

(1)將整體結構的轉動油盆改造成分瓣結構,克服了檢修、更換轉動油盆時必須大修才能實施的缺點,方便對主軸密封和水導軸承的檢修,從而大大縮短了檢修周期;

(2)轉動油盆蓋板采用內高外低、適當加大蓋板的外緣直徑等結構設計優化后,防止主軸密封處的漏水進入水導軸承的轉動油盆內,避免轉動油盆內的潤滑油乳化變質;

(3)在密封壓環上與轉動油盆的配合處堆焊奧氏體不銹鋼,減小密封壓環與轉動油盆抗磨面之間的間隙,從而減小主軸密封的漏水;

(4)密封壓環和L 型密封件之間增設1 道用于調整L 型密封件高度位置的調整環。安裝調整環,轉動油盆抗磨環可在不同高度位置,因而轉動油盆抗磨環的使用壽命再延長一倍;

(5)轉動油盆本體材料選用高強度耐磨不銹鋼04Cr13Ni5Mo;

(6)L 型密封件采用耐水耐磨耐熱的丁苯橡膠;

(7)轉動油盆抗磨環表面采用先進的高速火焰噴涂碳化鎢抗磨涂層(HVOF),使抗磨表面抗磨能力及使用壽命提高3~5 倍。

某電站生態機組主軸密封通過上述改造研究及技術創新應用,經過近2 年的持續性觀察,轉動油盆抗磨環幾乎沒有磨損,解決了電站原主軸密封存在的問題。主軸密封的運行穩定性和使用壽命均明顯提高,保證了機組安全持續穩定運行。