MJS+超長H型鋼圍護結構施工技術研究

孫鈺涵,閆寶東,張偉光,馬雷平,修俊明

(中建二局第四建筑工程有限公司,天津 300457)

1 工程概況

1.1 工程概述

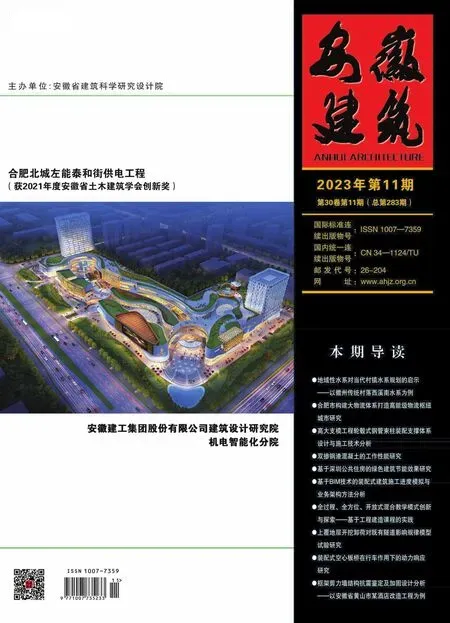

本工程地鐵車站為地下三層三跨島式車站,換乘通道位于車站南側長6.4m,寬28.1m,深17.8m,地下兩層結構。支護形式為三道混凝土板撐,采用明挖順做法施工。

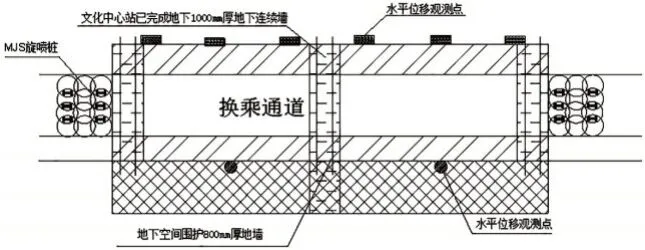

由于車站主體圍護結構1000mm地墻與地下空間圍護結構800mm 地墻均已施工完成,換乘通道施工區域場地受限,設計圍護結構除去南北兩邊既有地墻厚度,其長度僅為3.4m,且開挖深度較深,一般形式的圍護結構施工設備無法進行施工,因此設計采用MJS 大直徑旋噴樁+H型鋼的圍護結構形式,MJS旋噴樁直徑1600mm,樁深33m,H型鋼規格為700x300,插入深度為地面以下33m,具體如圖1 工程施工布置平面圖所示。

圖1 工程施工布置平面圖

1.2 工程地質及水文情況

工程范圍以粉質粘土為主,開挖底標高為-14.6m,基坑底部位于第一層承壓水⑧2-1 粉土層、⑨2 層、⑨21 粉砂中,分布深度范圍為地面下20~32m。設計圍護結構截斷第一層承壓水,換乘通道底板距離第一層承壓水最小距離為1.6m。

1.3 地質條件對工程的影響

場地內地質主要以粉質粘土為主,地面-17.8m 以下存在5~6m 厚的粉砂層,土體類型為中硬土,在H 型鋼插入深度范圍,存在較大的施工難度,粉砂層對于型鋼插入后所產生包裹力,對于施工來說造成影響較大。

淺層土經前期地連墻施工發現大量大塊建筑垃圾,對于工程的可實施性也造成了影響。

1.4 工程周邊環境

換乘通道南側為既有文化中心交通樞紐工程,其結構為地下一層框架結構含停車場下坡段,通道圍護結構南側與既有的交通樞紐地連墻相連,北側與主體地連墻相接,周邊無重要管線。

2 工程實施方案

MJS+H 型鋼圍護結構施工工藝流程為測量定位→針對H 型鋼插入尺寸引孔至軟弱地層(引孔深度根據地質情況調整)→H 型鋼焊接插入到位→孔內壓注水泥漿填充→MJS 整套旋噴施工工藝。

2.1 施工現場條件分析

本換乘通道工程為后做的地鐵出入口通道,其兩側結構均施工完成,屬于狹長的深基坑工程。如此深的地下兩層圍護結構,且在兩側既有結構完成的工況下,常規的成槽機、鉆孔灌注樁、攪拌樁無法保證圍護結構的穩定性和開挖過程中的滲漏水風險。通過對施工現場條件進行分析,根據施工范圍內地質情況,確定采用MJS 內插H 型鋼的圍護施工工藝,并采取先插后噴的施工方法進行。

2.1.1 地質補充勘查

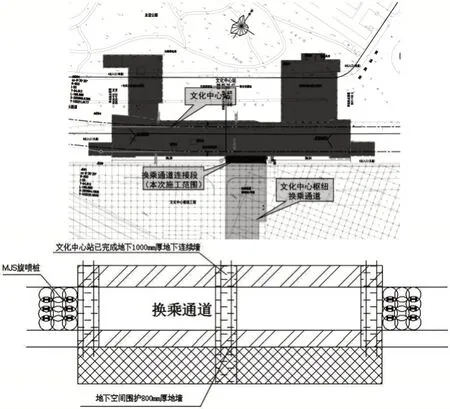

根據前期施工情況,換乘通道施工范圍內緊鄰文化中心站主體地連墻施工過程中,地面以下6~7m 位置曾發現大塊建筑垃圾如圖2 所示,在H 型鋼插入前,采用地質鉆機在施工范圍內進行鉆探,深度為地面以下10m。

圖2 主體地連墻施工過程中發現大塊建筑垃圾

根據圖3 現場鉆探結果表明,在換乘通道圍護結構施工范圍位置存在30~40cm 厚混凝土墊層,位于地表下4~6m范圍。根據本圍護結構先插后噴的施工方法,對H型鋼插入將造成嚴重影響。

圖3 現場勘查情況

2.1.2 調整施工方案

因勘探范圍內存在地下障礙物,又因地質報告中18~32m 存在14m 厚的粉砂粉土層,此土質類型對于振動設備的功率要求較高,且無法保證H 型鋼下放的垂直度。

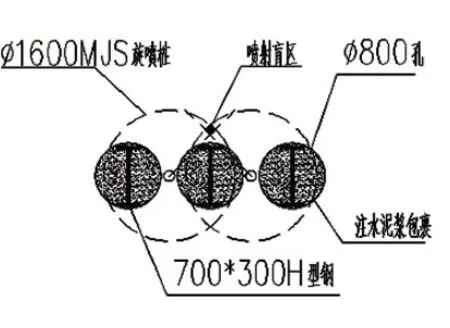

振動設備功率不足或砂層包裹力過強,將導致H 型鋼卡在砂層中,經開會討論決定調整原H 型鋼的直接插入施工方案。調整后方案如圖4 所示,由原來的直接插入H 型鋼調整為先鉆孔再插H 型鋼,然后采用向孔內注水泥漿的施工方法。即H 型鋼在插入前,需要進行引孔,直徑800mm 深33m。注漿材料為P42.5 普通硅酸鹽水泥,填充水泥初凝后,即可進行MJS噴射施工。

圖4 調整后方案

2.2 對于超長H型鋼的處理

因方案的調整,對于H 型鋼的插入施工也相繼進行調整,先引孔后插入,保證H型鋼插入質量。

成孔前,對于18m 以下的砂層進行分析,且在成孔過程中對孔徑采用KODEN-64 超聲波側壁儀進行超聲波檢測,如圖5 孔位的超聲波檢測圖所示,檢測表明孔徑縮小了10%~15%,不對型鋼進行處理,無法滿足下插。

圖5 孔位的超聲波檢測圖

針對此類情況,并對型鋼底部進行加工成尖狀,打入前對型鋼涂抹減摩劑。先將H 型鋼采用吊車下放至縮徑處,大約18~20m 的位置,然后安裝液壓振動設備,并將H 型鋼振插到位,過程中及時檢測插入垂直度及焊接質量,焊縫厚度保證不小于1cm,并觀察型鋼插入過程中的變形情況。

2.3 對于H型鋼插入后孔內注入水泥漿的施工要求

H 型鋼成功下放后,根據調整后的方案,須對孔內進行填充注漿。結合現場工期要求,提前對注入的水泥漿液進行初凝強度實驗。本工程經詳細分析計算,最終將注漿壓力控制在0.2~0.5MPa,水泥漿配比為水泥:水=0.8:1~1:1.2(重量比),初凝時間控制在5h 以內,注漿量根據孔的體積計算為每孔16m2。

翻出漿液采用泥漿泵進行抽排。

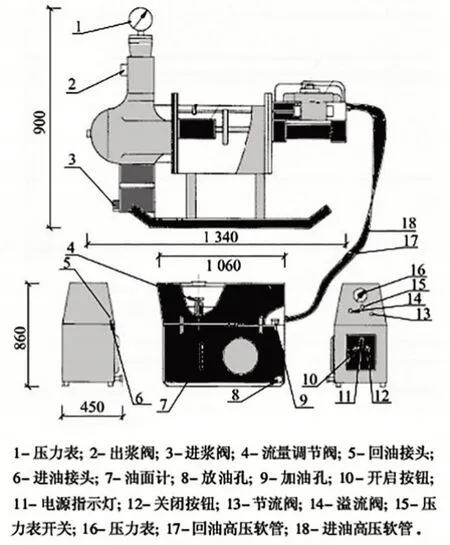

水泥漿注入設備采用常規隧道用注漿機,圖6為常規隧道用注漿機示意圖。

圖6 注漿采用設備

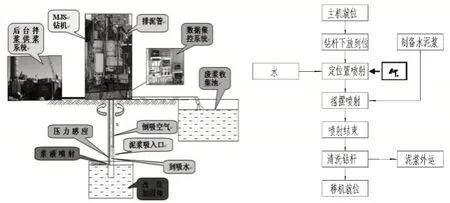

2.4 MJS施工工藝介紹

MJS 旋噴樁施工工藝原理及施工流程如圖7所示。

圖7 MJS施工工藝原理及流程圖

3 關鍵技術措施

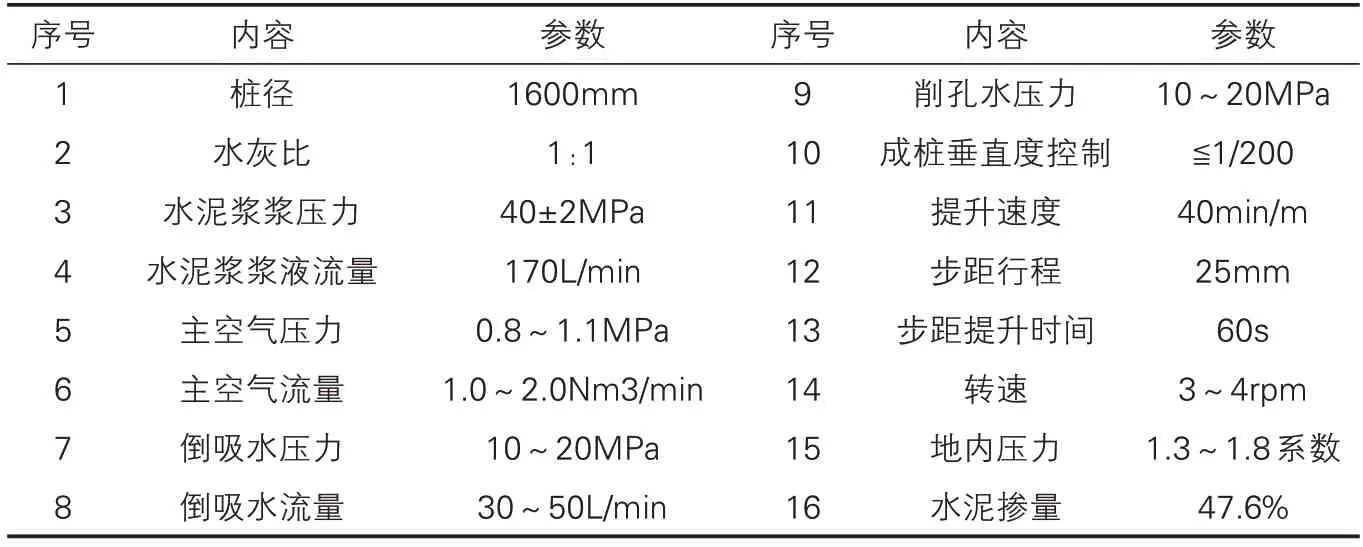

3.1 MJS施工參數控制

MJS 施工參數需根據H 型鋼插入的孔內水泥漿強度來作為依據,同時要保證噴射的質量。因MJS 設備為全自動化噴射,現場實際情況結合專業分包的相關施工經驗,制定了MJS 施工參數,具體如表1所示(僅供參考)。

表1 MJS技術參數表

3.2 周邊環境監測

MJS 旋噴壓力較大,因此需對既有地連墻進行水平位移監測,監測點位布置如圖8 所示,發現突變立即調整參數,有效保證施工周邊不受影響,并且對圍護結構進行測斜管預埋實驗,測試MJS對于測斜管的影響,從而有效監測后續基坑開挖變形情況。

圖8 監測布點圖

施工前,需對南北兩側既有地連墻進行水平位移監測,主體地連墻位置布設水平位移反光貼片,既有結構地連墻上方布設水平位移觀測點。

為了基坑開挖時對MJS 樁進行位移斜度監測,測斜管安裝下放如圖9 所示,需在H 型鋼上布設測斜管,東西兩側一側2 根,與圍護結構同深,測斜管盡量選用鋼管。

圖9 測斜管安裝下放

4 結論

本工程車站換乘通道施工過程中,通過技術、管理上的一系列措施,順利完成了圍護結構施工,周邊地面沉降及既有結構位移變化量均在設計范圍以內,滿足要求。

在換乘通道圍護結構施工過程中,通過對MJS 旋噴樁+超長H 型鋼施工工藝研究與應用,總結并分析了該項技術及其所涵蓋的相關內容,將這一技術與工程實施緊密結合在一起,通過在施工中采取適當的技術措施、合理確定施工參數,采取有效的施工措施,解決了超長H 型鋼插入以及此工藝對于周邊影響的難題,節約了資金。研究成果為天津地鐵后施工地下兩層狹長通道圍護結構工程創造了良好的經濟效益與社會效益。