煤礦大斷面巷道掘進支護技術的設計

王 誠

(山西蘭花科技創業股份有限公司唐安煤礦分公司,山西 晉城 048400)

1 工程背景

某煤礦A工作面煤層結構平均厚度為3.14m,平均傾角為4°,埋深160~390m。該煤層結構比較復雜,勘探發現存在帶狀、塊狀的煤層,同時還有1~2層泥巖夾矸石。其中上層結構穩定性較好,厚度在0.1~0.3m 之間。下層夾矸的穩定性比較差,影響總體的開采效果。在該工作面中膠帶巷為主進風巷,斷面結構尺寸為5.5m×3.6m。A 工作面膠帶巷巷道設計3193m,當前已經開采作業199m,發現在巷道兩側出現嚴重損壞情況,故而為提升工程穩定性,需要加強掘進支護。

2 巷道圍巖變形機理分析

2.1 頂板圍巖結構窺視

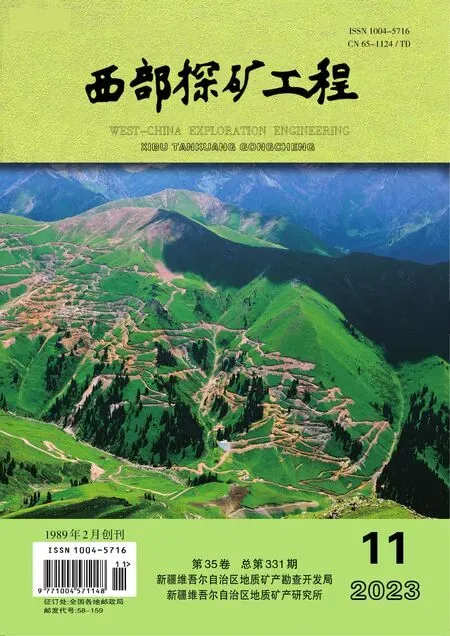

工程實踐階段,為了充分地掌握A 膠帶巷圍巖發生變形的原因,需要分析內部結構組成形式。本工程通過使用鉆孔勘探的方式對于工作面上覆層10m區間內的巖層展開檢測,從而掌握相關信息,該工程頂板綜合柱狀見圖1。

圖1 頂板綜合柱狀圖

經過分析發現該鉆孔范圍內的節理發育裂隙比較明顯,巖層結構強度和性能比較差。同時經過勘探發現,巷道頂板巖層結構穩定性較差,整體發育狀態不佳[1]。

2.2 分析礦井內礦物組分

該工作面兩幫為本煤層,并且有兩層的夾矸,以泥質砂巖的性質為主。在實踐階段通過化學分析方式對巖體結構礦物組分進行確定,測定后發現其主要的組成成分是蒙脫石、石英、云母、高嶺石等等,此類物質含泥量相對較高,且蒙脫石含量在30%左右,屬于膨脹軟巖的性質。由于在巷道的施工作業煤層夾矸吸收了環境中的水分,導致其持續性的膨脹反應,內部會形成較大的擠壓作用力,造成兩幫煤體結構的強度降低。

2.3 圍巖失穩機理分析

對于淺埋煤層結構來說,水平構造力是巷道圍巖承載力的性能。本文選取的A 巷為膠帶巷,斷面寬度5.5m,斷面尺寸比較大。為了檢驗確定圍巖結構的失穩與巷道寬度的關系,應用普氏壓力拱理論,結合煤礦的情況構建壓力拱計算模型。在開挖的環節,水平構造應力有部分是在巷道頂底板存在的,還有部分為巷道兩幫。在水平應力較高的情況下,巷道頂底板出現剪切損壞的問題,兩幫的結構受到拉伸而損壞,頂底板變形量也會增加,出現巷道兩幫變形嚴重的問題從而造成片幫的問題。A 膠帶巷斷面尺寸為5.5m,比正常的巷道斷面寬度要大,且在水平構造力影響下,斷面的寬度會增大,頂板結構容易產生嚴重的變形問題,最終出現了兩幫煤體承受荷載加大的情況,在該荷載超出了煤體巖層的極限參數后,兩幫巖體會產生破壞變形的問題,也應該是片幫問題。經過上述結論分析,A膠帶巷的頂板圍巖中出現了節理裂隙變大的情況,存在穩定性不足現象,加之巷道斷面尺寸增加,頂板巖層結構變形量升高也會存在兩幫荷載增加的情況,同時在兩幫結構的圍巖膨脹軟化反應,強度性能降低,承載力不達標,進而引發片幫變形的問題。在本工程中分析發現膠帶巷圍巖變形問題比較嚴重,所以要加強變形控制提升結構強度[2]。

3 巷道支護方案研究

3.1 現場實踐

經過深入的分析和研究,A 膠帶巷斷面尺寸比較大,在現場支護應該增大錨桿支護的密度,從而使得淺部頂板結構形成穩定、可靠的承載性高組合梁形式。同時通過增加錨固作業范圍寬度提升支護效果。此外,在支護環通過利用增加補強的錨索支護密度,提升錨索懸吊的效果;對于巷道兩幫而言,應該增加錨桿支護密度,確定圍巖受力在合理的范圍內,使其達到夾矸巖層穩定性要求。

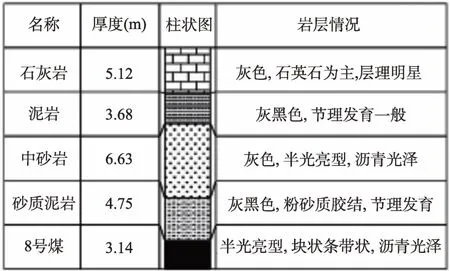

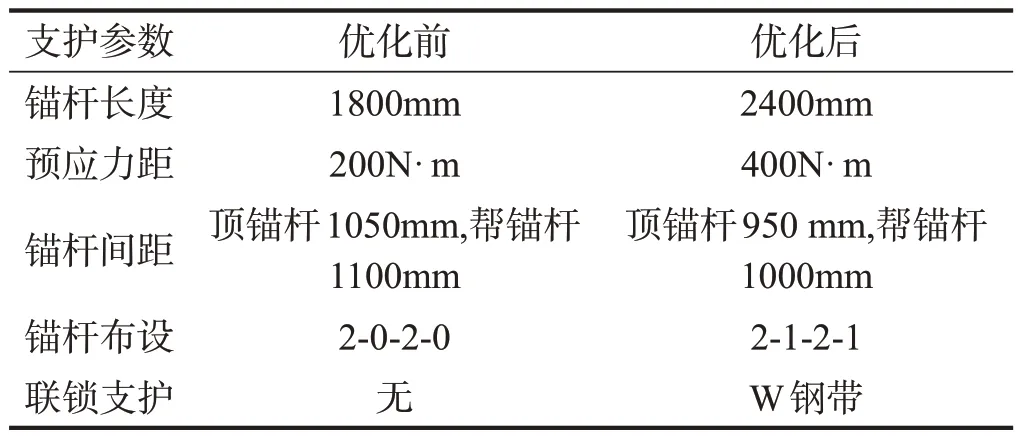

該工程優化支護方案為:選擇應用錨桿+錨索+W鋼帶+金屬網聯合支護的方式,其中頂、幫錨桿長度從1800mm 增加到2400mm,頂部錨桿布置的間隔距離從1050mm 減小為950mm,幫錨桿間隔距離從1100mm 調整為1000mm,頂板結構設置了W 鋼帶進行聯鎖控制,提高結構的總體性能。表1 為A 巷前后支護方案的對比,優化后方案可見圖2。

表1 A巷支護方案優化對比

圖2 程優化支護方案平面圖(單位:mm)

3.2 支護效果分析

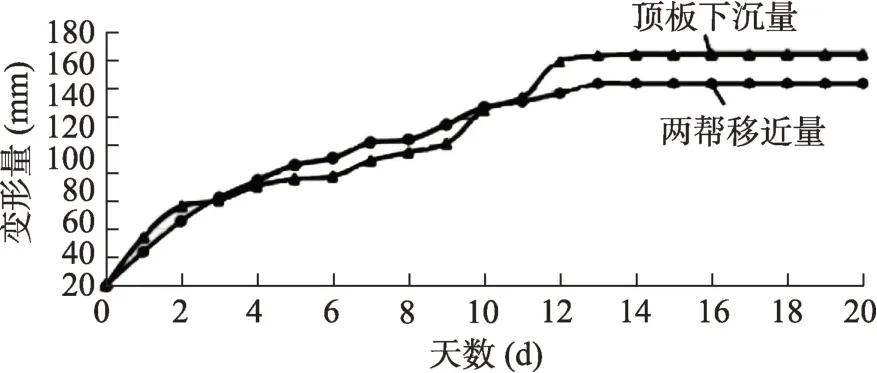

大斷面在最初掘進深度達到199m時,因為頂板發生錨桿斷裂的問題,且兩幫片幫頂板離層參數為與兩幫變形量出現偏差,故而對圍巖變形進行監測,具體優化前圍巖變形監測圖可見圖3。因為本次巷道的變形問題異常嚴重,在掘進初期就進行支護方案的優化改進,發現在進行優化之后掘進的深度在860m 左右[3]優化前監測圖見圖3。通過支護方案的實施,截至目前在項目的現場實施環節,巷道并未出現嚴重的礦壓異常問題,也沒有錨桿斷裂的問題,掘進時單次循環尺寸為2m,兩幫并未有任何片幫問題,兩幫單日循環進尺在12m 左右,較之以往施工方式效率提升約30%。優化后圍巖變形監測見圖4。

圖3 優化前圍巖變形監測圖

通過優化后的圍巖變形監測圖分析可了解到,頂板下沉量在61mm左右,兩幫變形最大位置為37mm,巷道圍巖結構處于基本穩定的狀態,總體承載性能較高,完全符合運行標準。

4 煤礦大斷面巷道快速掘進與支護技術

4.1 優化運輸工藝

在本次現場施工環節隨著施工量不斷地增大,工作人員的體能消耗比較嚴重,現場施工難度也在升高,開采效率不斷地降低。因此,通過對于運輸設備做出改進,減少人員能量損耗,具體可以采取如下的解決方式:①確保開采量以及掘進生產量超過總運輸量,工作現場的運輸速度也會增大以提升掘進祖業效率。②可以選擇應用膠帶運輸機,在緊急的情況下可以采取合理的應對措施,確保運輸的效果和質量,提高開采量,實現無阻礙的運輸,縮短開采周期,促進產量和效益的提升。

4.2 設備優化

經過綜合分析可以發現,掘進機、錨桿鉆機與運輸機等設備都是掘進環節必不可少的。在器材改進的過程要堅持降低成本、方便快捷的原則。

第一,選擇符合掘進需要的器械。巷道掘進前應對現場進行評估、斷面架構以及掘進環節的問題分析,制定合理的施工方案,并做出必要的截割處理。在現場施工中如果遇到任何的問題,都要立即做出調整。如果斷面的尺寸比較大巖石硬度較高,可以應用懸臂掘進機施工,很多企業都會優先采用EBZ200懸臂掘進機設備,可以快速地擊碎巖石結構。如果巷道作業范圍并不大,硬度也不高,可以采用輕型掘進施工,成本較低,現場操作方便,可以長期投入使用[4]。

第二,選擇最佳的錨桿鉆機。在開采環節單體錨桿鉆機受到各大企業的青睞。鉆孔結束后,組織專業技術人員安裝錨桿結構。很多巷道頂板比較簡陋,循環掘進速度較慢,所以掘進效率較低。在開采的環節可以通過使用現代化的鑿巖車進行施工。隨著液壓鑿巖技術的發展,使用也更加的廣泛,其效率較高,噪音比較低。在具體掘進階段需要結合實際做好錨桿鉆機的操作控制,要求技術人員按照工藝流程作業,同時需要加強現場施工管理,提高巷道支護效果,保證系統運行的水平。

4.3 巷道快速掘進管理優化

對于巷道掘進管理來說,突出管理效果,促進掘進效率的提升。

第一,及時做出工作時間的調整,采取“三八”或者“四六”的時間分配方式,在交接班的環節應保持良好的溝通與交流,加強現場施工的時間管理,保證施工效果得到提升。

第二,結合實際,及時做好技術的改進與完善,在巷道勘測的環節器械的準確性往往會影響工作效率,所以要保證設備性能才能提高勘測數據精度。

第三,在巷道快速掘進管理環節,需要加強人員培訓。針對不同崗位、不同要求展開培訓,提高人員的專業技術水平。同時還要抽出時間學習先進知識,實現整體水平的提高,保證掘進作業順利的完成。

第四,巷道快速掘進管理階段,需要制定獎懲制度。針對表現優異的人群要獎勵,表現不足的工作人員要處罰,以實現工作人員積極性的提高,保證煤礦掘進作業順利的完成。

4.4 掘進工藝優化

當前在煤礦的掘進作業中,針對于連續加大的巷道斷面形式以及地質條件復雜圍巖承載性能不合格的情況,技術人員根據現場的狀態,對切割技術的改進,確保巷道架構結構的牢固性、穩定性、可靠性,提高總體的運行效果。

第一,針對于巖石周邊架構不穩定、開采難度較高的情況,表面比較粗糙時,選擇使用圖5a的順序完成切割處理。通過該切割方式,確保巷道內的斷面形狀不會發生損壞,煤層分布變得更加均勻,預防給周邊巖石造成嚴重的損壞和影響[5]。

第二,煤層頂板狀態較差的情況下,在縫隙較大的部位上進行掘進作業,以最快的速度進行支持與保護,并且使用圖5b的切割技術進行處理,促進掘進速度的提升,減少煤層頂板暴露的時間。

第三,對于承載性能較高以及兩幫情況比較差的情況,存在片幫的問題,要按照圖5c 的方式切割處理,縮短巖層裸露的時間,還要提升結構的牢固性,保證周邊結構的支撐效果合格,達到維護的標準,穩定性較高,工藝圖見圖5。

5 結語

在本次研究中選擇某煤礦A工作面膠帶巷展開研究,通過理論分析、實踐經驗總結得出以下結論:

(1)巷道寬度、荷載同時升高,造成剪切損壞嚴重,兩幫拉伸損壞,底板變形量增加而發生兩幫變形增大的情況,造成片幫問題的出現,巷道穩定性下降,承載圍巖不斷的延伸到內部。

(2)A 膠帶巷頂板巖層構造發育比較明顯,兩幫夾矸含泥量升高,內部結構穩定降低,造成結構圍巖穩定性不足。

(3)巷道支護設計方案得到優化,改進支護結構以及支護結構的尺寸,并進行加強處理,從而達到穩定性標準。在支護方案明確之后,進行必要的優化,圍巖結構變形量有效的控制,支護形式更加的穩定,煤礦內部的穩定性、強度、承載性能得到提高,滿足煤礦開采運行標準,產生較高的經濟效益與社會效益。