深水圍堰局部涌砂病害的水下封堵處理技術

王永輝, 孟金強, 汪海濤

(山東省齊河縣舟橋處棧橋段,山東 齊河 251100)

1 工程概況

1.1 工程簡介

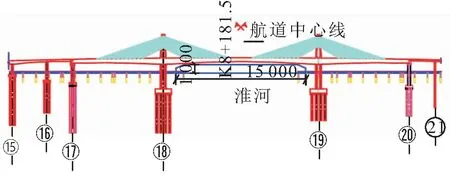

S313(S306)頭鋪西至望淮嶺段改線工程位于安徽省蚌埠市五河縣境內,線路東西走向,地跨淮河兩岸,其中擬建的淮河特大橋全長2 017 m,其中水中墩為16#~20#,16#、17#、18#墩在淮河西岸,19#、20#墩在淮河東岸。水中墩位置分布如圖1所示。

圖1 淮河特大橋水中墩分布(單位:cm)

1.2 水文條件

淮河地處中國南北氣候過渡帶,水位變化大,容易發生洪澇、干旱等自然災害。淮河的汛期與雨季一致,6~8月份為豐水期,淮河設計防洪水位為+16.50 m,警戒水位為+19.00 m,保證水位為+19.60 m。根據近幾年淮河水位信息顯示,淮河五河站常水位為+13.00 m,圍堰施工水位按+13.00 m設計。

1.3 地質條件

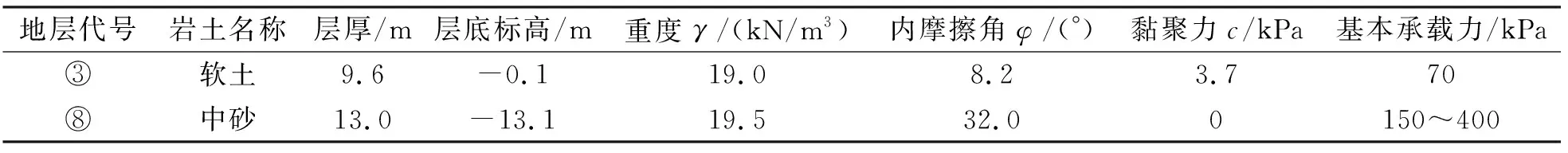

施工區域地層屬于華北地層大區晉冀魯豫地層區徐淮地層分區淮北地層小區,地層從老到新分別有五河群(Ar2wh)、侏羅系(J)、白堊系(K)和第四系中更新統(Q2al)、上更新統(Q3al)及全更新統(Q4al)。20#墩位處鋼板樁植入深度范圍內河床地層主要為軟土和中砂,地質參數如表1所示,地質狀況如圖2所示。

1.4 工程施工方案

表1 20#墩地質參數

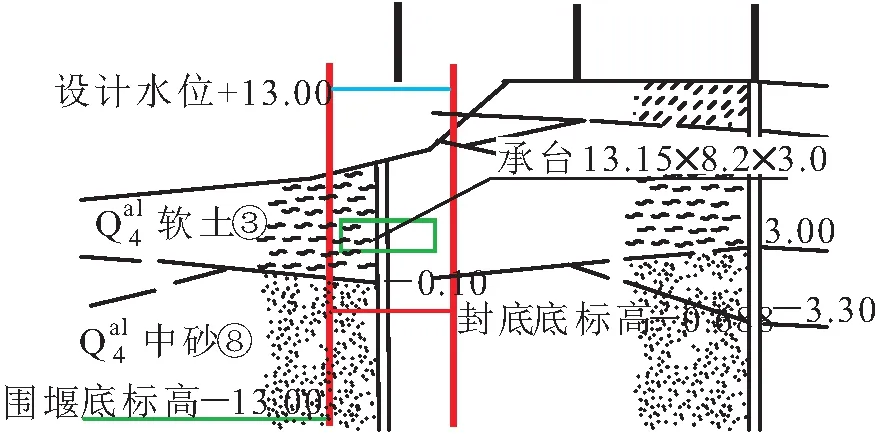

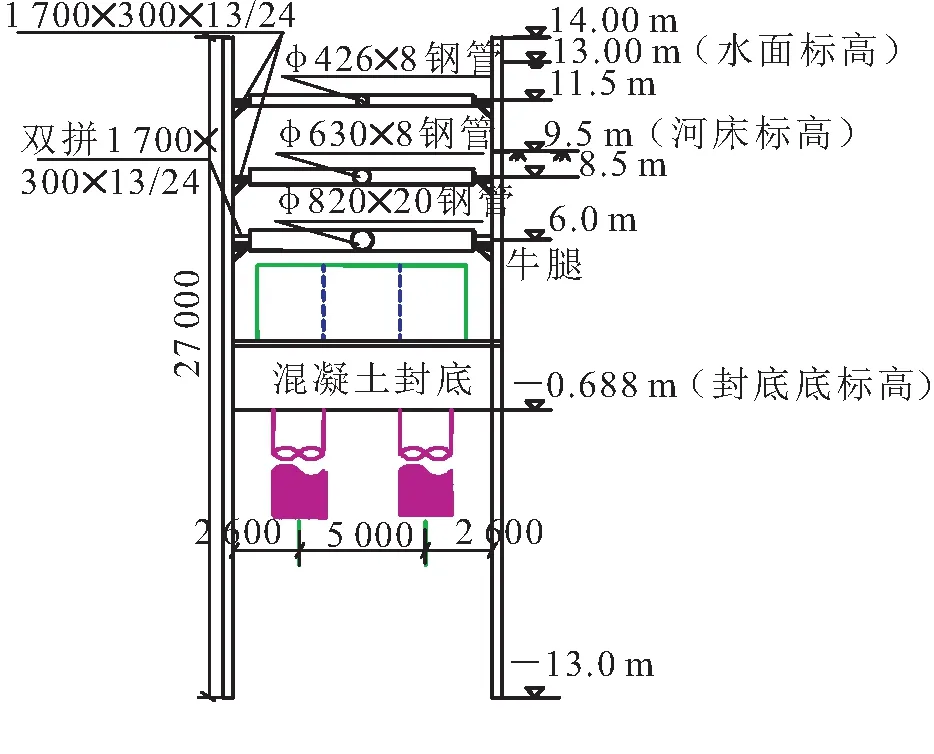

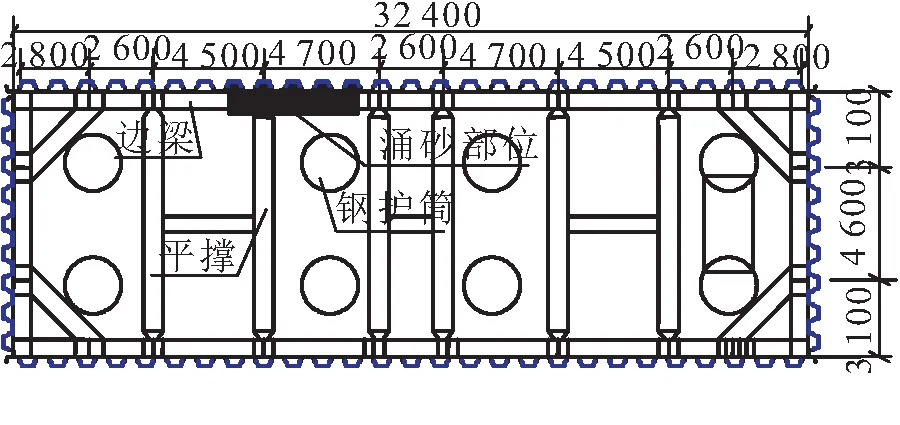

根據設計方案,20#墩為深水區域水中墩,圍堰平面尺寸為32.4 m×10.8 m,采用27 m長度的拉森IVw型鋼板樁,圍堰結構如圖3所示。河床斷面標高7.78~ 10.49 m,施工水位與承臺底高差12.29 m,承臺底標高2.012 m,承臺厚度3 m,承臺2個,樁基8根。

圖2 20#墩地質狀況(單位:m)

因為橋位處河床地質的特殊性,按照設計要求,20#墩鋼板樁圍堰采用水下清淤、水下封底的方式實現鎖水功能,從而能夠順利抽干圍堰內部的存水、創造一個干作業環境,繼而進行承臺、墩身等主體結構物的鋼筋綁扎和砼澆筑等工序施工。

圖3 20#墩圍堰結構(立面)(單位:mm)

2 涌砂病害的出現

2.1 病害出現過程

按照工序安排,20#墩鋼板樁圍堰混凝土封底結束后,待強度達到設計要求后,對圍堰進行逐層抽水逐層割除鋼護筒,直至封底露出后,破除樁頭,澆筑墊層,施工承臺墩身。

圍堰內抽水臨近封底混凝土露出時(+2.012 m),發現圍堰岸邊側中部有大約3~5片鋼板樁的根部位置出現了猛烈的管涌病害,周邊的存水隨即變得渾濁不堪,翻涌處有明顯肉眼可見的河砂堆積起來,遂立即停止抽水,并用大功率水泵對圍堰進行回灌,以防水位差保持的時間超長導致涌砂量過大而失去控制。

2.2 病害原因

(1)施工期間正處于淮河防洪關鍵時期,橋位處水位長期高于施工水位+13 m,圍堰內外水頭差增大,對河床覆蓋層造成了一定的破壞。

(2)圍堰封底后抽水時,水位多次劇烈漲落,每次最高水位均沒過了樁頂。因鋼板樁柔性較大,抽水時樁體向堰內變形緊貼封底,回水樁體變形恢復有脫離封底的趨勢,反復的回灌和抽水,使鋼板樁與封底間產生了縫隙。

(3)考慮到近兩年淮河汛期水位變化幅度較大,甲方將圍堰頂設計標高由+14 m提高至+15 m;同時圍堰設計采用27 m長鋼板樁,綜合考慮施工成本和難度,實際采用27 m與23 m鋼板樁交叉搭配使用。兩種因素減少了鋼板樁的入土深度,圍堰抗管涌能力隨之削弱。

(4)水下混凝土封底施工前,潛水員應對封底厚度內鋼板樁凹槽處進行檢查清洗,確保樁體與封底混凝土有效粘接,在實際操作中可能存在清洗不徹底或漏清的情況,堰內抽水后,兩者間的夾渣會被水壓沖出,產生管涌病害。

(5)混凝土封底施工組織不夠嚴密,準備工作不夠充分,封底過程中埋管效果不佳,造成封底質量較差,從而導致混凝土與鋼板樁之間無法充分粘接。

3 管涌病害解決方案比選

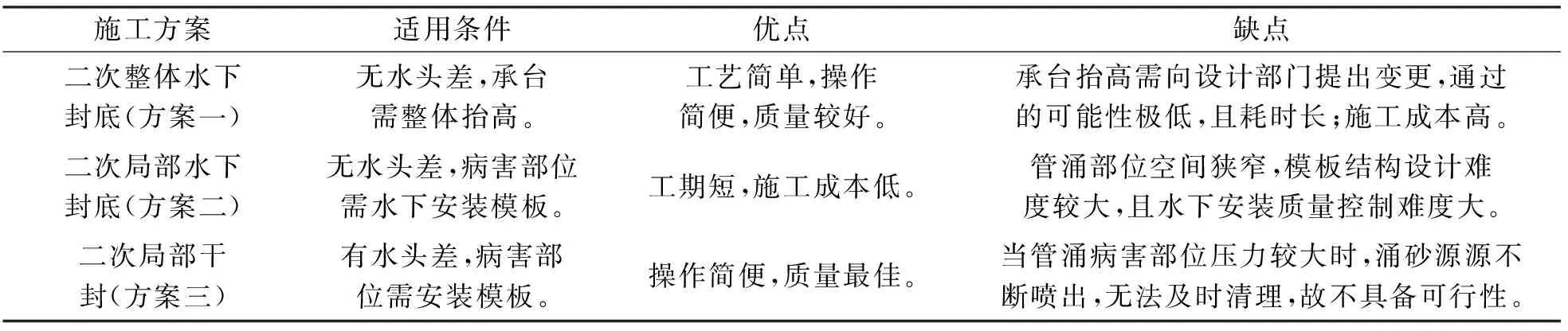

對于深水圍堰的管涌病害,有不同的解決方案,但各種解決方案的適用條件、施工工期和成本均差距較大,具體分析如表2所示。方案一報批通過幾率很小且施工成本巨大;方案三,基于實際管涌病害現狀,已無法實施;方案二雖然具有一定的技術難度,但成本較低,工期也較短,不失為此次局部管涌病害處理的最優解。

表2 備選方案技術特點

結合潛水員水下對涌砂處的探摸情況,通過對圍堰結構的梳理分析,設計結構合理的開合式模板,由潛水員安裝就位后,再在模板內澆筑水下混凝土,可有效處理此次管涌病害,方案的安全性、可操作性均較高,封堵效果也能保證。

4 水下封堵方案實施

方案的實施主要包括以下幾個步驟:病害部位的水下清理→設計加工封堵模板→水下安裝和固定模板→澆筑水下混凝土,其中模板的設計和安裝是方案成功的關鍵因素。

4.1 病害部位的水下清理

(1)向堰內回灌水至與堰外水平平齊,消除水壓差,防止病害進一步發展。

(2)將現場的32 kW吸砂泵底部進水口加裝長導管插入至管涌部位,潛水員水下對導管底口精準就位,啟動水泵吸除涌出的泥砂。

(3)潛水員持高壓水泵對管涌部位表面進行沖洗,直至原封底混凝土表面露出。

4.2 設計加工封堵模板

(1)潛水員對管涌處的范圍進行探摸,以此確定模板的平面尺寸,同時確定管涌處的具體位置,并在鋼板樁水上相對位置處進行標識。

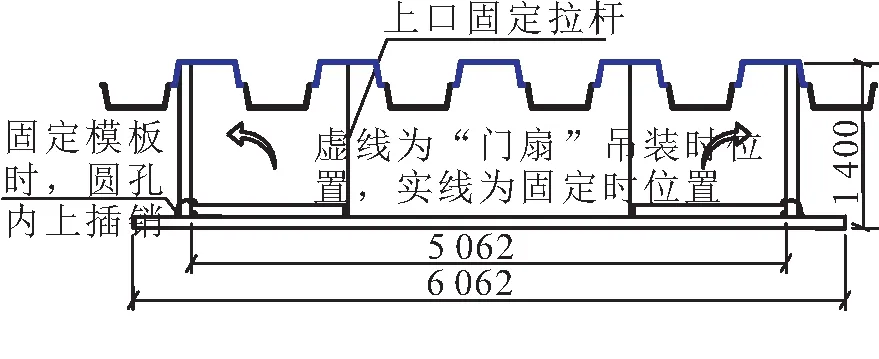

(2)模板設計思路:模板設計成三面圍擋結構,模板長邊與圍堰長邊平行,模板的兩個短邊水下安裝嵌入至鋼板樁凹槽內,形成平面閉合結構,再在其內澆筑水下混凝土與原封底混凝土表面粘合,以達到封堵管涌漏點的效果。模板結構如圖4所示。

圖4 模板結構(單位:mm)

模板的長邊平面尺寸為6.062 m×2.0 m,短邊平面尺寸為1.4 m×2.0 m,因模板短邊正上方緊貼鋼板樁有數道邊梁,且附近還有水平橫撐和護筒,模板如直接加工成整體剛性的三面圍擋,其吊裝入水、就位將無法實施,故將兩個短邊與長邊間設計為類似合頁的開合結構,吊裝入水時處于閉合狀態成一長條,方便入水,到達位置后由潛水員展開兩個短板精準就位。

(3)模板加工:采用現有的墩身鋼模按設計尺寸切割加工,將模板長、短邊通過合頁設置成鉸接裝置,起吊前鉸接閉合,水下吊裝初步就位后打開鉸接裝置插入插銷使得短邊和長邊保持固定直角。將一長方形鋼板焊接在模板長邊的中間位置作為吊鼻,吊鼻的吊點位置需要提前嘗試,確保模板短邊打開時,鋼模板整體處于平衡狀態,便于就位安裝。

4.3 水下安裝和固定模板

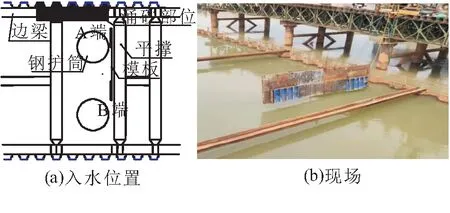

4.3.1 模板吊裝入水

由圖5所示可知,模板安裝位置上方有三道邊梁和平撐,模板無法直接從其安裝位置的水面上方直接吊裝入水就位,通過對圍堰內結構物平面位置的梳理分析后,決定先將模板閉合成長條狀,沿圍堰短邊方向擺放在右側鋼護筒與平撐的空檔內吊放入水至接近基坑底部。由圖2可知,當模板入水吊放至底部時,已位于第三道支撐下方,模板附近僅有一根鋼護筒,此時潛水員下水牽拉模板A端(見圖5)繞鋼護筒旋轉至安裝位置,然后在水下打開短邊的鉸接裝置并插銷固定使短邊嵌入設計的鋼板樁鎖槽內,再微調模板位置精準就位,就位位置見圖6。

圖5 模板吊裝入水

圖6 模板安裝位置

4.3.2 模板固定

精準就位后,潛水員檢查短邊是否和鋼板樁凹槽緊密貼合并水下焊接,將模板長邊頂部和鋼板樁通過拉桿連接并水下焊接穩固。同時采用在模板長邊和短邊的外側根部碼放沙袋和混凝土預制塊的方式固定模板,防止在模板內水下灌注混凝土時,模板發生移動。

4.4 澆筑水下混凝土

水下混凝土澆筑前,潛水員要再次進行水下探摸,確保模板內的鋼板樁凹槽和原封底頂面無泥沙,并使用速凝水泥(堵漏王)對鋼板樁和原封底頂面之間的縫隙進行填堵。然后立即著手澆筑混凝土,將提前準備好的導管、料斗用河水浸濕,導管就位時因內支撐工字鋼的阻礙,導管需要從鋼板樁凹槽內方能插入模板范圍中。現場狀況如圖7所示。

圖7 混凝土水下澆筑

4.5 實施效果

水下混凝土達到強度,再次抽水到位后,經查看,封堵效果良好(如圖8所示),除從細縫中流出少量清水外,未再出現涌砂現象。

5 結束語

深基坑鋼板樁圍堰在施工過程中,首先要確保結構的安全性,更要注重每個施工細節的落實情況,不可抱有盲目和僥幸的心態,一定要加強水下砼封底的施工質量。

圖8 實際處理效果

本次采用水下活動模板二次局部澆筑封底砼的方式對27 m鋼板樁圍堰連續性涌砂進行堵漏,操作簡單、實施順利、實踐效果顯著,對在今后的鋼板樁圍堰施工中出現類似現象具有很好的借鑒意義。