基于貝葉斯網絡模型的工業生產安全事故風險評估

張 城, 王子云, 陳星百, 向 月, 李久鵬

(1.四川大學 建筑與環境學院,四川成都610065;2.宜賓四川大學產業技術研究院, 四川宜賓644002;3.重慶科技學院 安全工程學院,重慶401331; 4.廣州開發區投資控股有限公司,廣東廣州510770)

1 概述

由于工業廠房各種危險源集中且布局緊密,生產安全事故的發生會造成人員傷亡和財產損失。對工業生產安全事故進行風險評估,有利于事故的預防和控制。2012年,Huang等人采用Kappa統計分析方法對工業園區區域風險評價指標體系進行評價[1]。2019年,張秀玲等人提出一種針對工業園企業的火災風險調查體系量化評估方法[2]。2021年,Ding等人提出了一種基于風險聚集和庫存管理的降低火災多米諾效應風險的風險管理方法[3]。

由于貝葉斯網絡具有較強的概率推理能力和處理不完整數據的優勢,已有學者采用基于貝葉斯網絡的定量風險評估方法對不同類型建筑火災[4-6]、森林火災[7-8]的風險進行評估,也常將貝葉斯網絡與其他模型結合,如與蝴蝶結模型、故障樹模型結合定量計算火災事故的概率,實現了事故的風險評估[9-10]。目前對工業生產安全事故多基于檢查清單進行評估,缺乏對工業園區整體區域的生產安全事故概率預測,因此本文在前人研究的基礎上,利用蝴蝶結模型和貝葉斯網絡模型建立工業生產安全事故風險評估模型,預測事件發生的計算概率,并對事故原因展開分析。

本文通過貝葉斯網絡模型分析事件發生的概率,正向分析時,節點事件C的概率為先驗概率(由事故調查統計數據得出),節點事件B與A的概率為計算概率;反向分析時,節點事件B與C的概率稱為診斷推理計算概率。

2 方法

2.1 風險評估流程

① 數據收集和整理。收集工業園區生產安全事故的基本信息,包括事故原因、類型、后果以及相關研究的專業知識。識別事故發生的關鍵因素及相應的因果關系。

② 建立蝴蝶結模型。根據步驟①中的數據,以初始生產安全事故A為關鍵事件建立蝴蝶結模型。

③ 建立貝葉斯網絡模型。通過節點事件和邏輯關系的映射將事故樹轉化為貝葉斯網絡,建立基于貝葉斯網絡的工業生產安全事故風險評估模型。

④ 參數確定。以統計數據確定根節點事件的先驗概率,以權重法確定條件概率。

⑤ 結果分析。通過貝葉斯網絡模型計算出初始生產安全事故A的計算概率,通過診斷推理識別事故的主要原因。

2.2 蝴蝶結模型

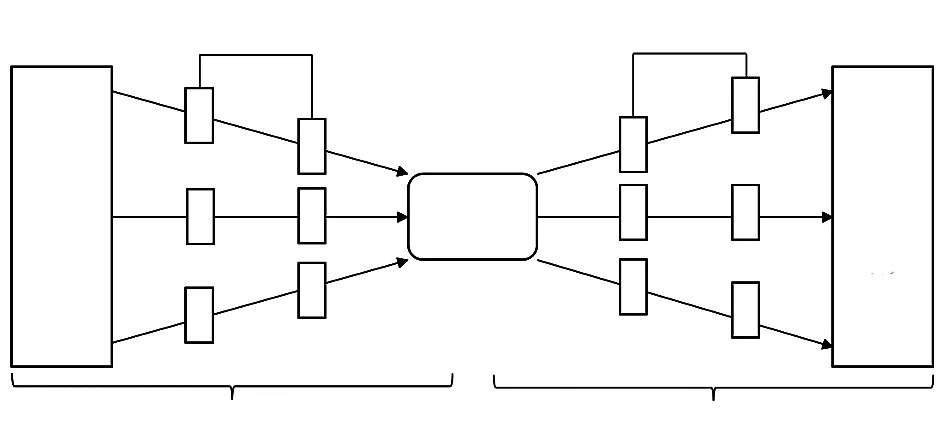

蝴蝶結模型是一種將事故樹和事件樹相結合分析事故原因和后果的方法,實現從風險因素到事故發生,再到后果延伸的一種因果模型。蝴蝶結模型見圖1,事故樹和事件樹由關鍵事件連接,危險因素和事故前預防措施會影響關鍵事件的發生,而關鍵事件與事故后控制措施會導致不同的事故后果。

圖1 蝴蝶結模型

2.3 貝葉斯網絡模型

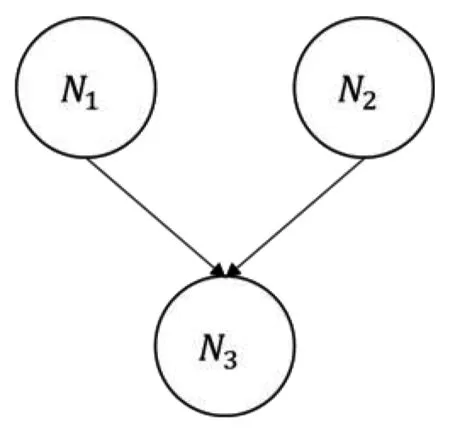

貝葉斯網絡模型是最早由Pearl于1985年提出的一種基于網絡結構和概率分析的概率網絡模型,主要由圖形結構和概率結構兩部分組成。圖形結構是一個有向無環圖。有向無環圖以節點事件的形式表示事故的原因和后果,各級節點事件之間的關系用有向邊表示。有向邊的箭頭連接子節點事件,箭尾連接父節點事件,沒有父節點事件的節點事件稱為根節點事件。例如圖2的貝葉斯網絡結構中,N1和N2是根節點事件,是N3的父節點事件,N3是N1和N2的子節點事件。概率結構由先驗概率和條件概率構成,先驗概率是通過對大量文獻、故障報告、事故記錄等數據進行分析后得出的事件的概率,條件概率是一個事件在另一個或幾個事件發生或不發生的條件下發生或不發生的概率。

圖2 簡單的貝葉斯網絡結構

對圖2的貝葉斯網絡結構存在概率關系:

P(N1,N2,N3)=P(N1)P(N2)P(N3∣N1,N2)

(1)

式中P(N1,N2,N3)——節點事件{N1,N2,N3}的計算概率

P(N1)——節點事件N1的先驗概率或計算概率

P(N2)——節點事件N2的先驗概率或計算概率

P(N3|N1,N2)——節點事件N3在節點事件N1和N2條件下的條件概率

3 風險評估模型的建立

3.1 數據統計結果

本文從《中國消防年鑒》、《中國安全生產事故志》、化學品事故信息網、各級應急管理部門網站搜集數據,統計整理了我國2000年至2020年的651起工業生產安全事故,事故統計范圍不包含香港特別行政區、澳門特別行政區和臺灣省,事故類型主要為爆炸、火災、泄漏中毒。根據工業園區生產活動的特點,結合前人對工業生產安全事故原因的研究,將事故原因分為3類。第1類為生產或維修過程人為錯誤,包括違章操作、缺乏安全管理、缺乏操作技能、違法生產;第2類為工業生產過程故障,包括工藝條件不暢、機械故障、設備故障、失控反應;第3類為外部條件:電氣線路故障、自然災害、人為破壞、其他。事故原因統計結果見表1。

據不完全統計,在發生的651起工業生產安全事故中,共造成3 124人死亡,5 324人受傷,直接財產損失119.9×108元。事故的發生和后果多與多米諾效應相關,多米諾效應事故是指初始意外事件的發生觸發一個或多個次要意外事件,導致后果更嚴重的事故。將事故類型按多米諾效應分為初始生產安全事故-爆炸、初始生產安全事故-火災、初始生產安全事故-泄漏中毒。多米諾效應事故有417起,占工業園區生產安全事故數量的64.06%,造成69.46%的死亡、85.76%的受傷和94.33%的直接財產損失。基于事故類型的事故后果統計結果見表2。

表1 事故原因統計結果

表2 基于事故類型的事故后果統計結果

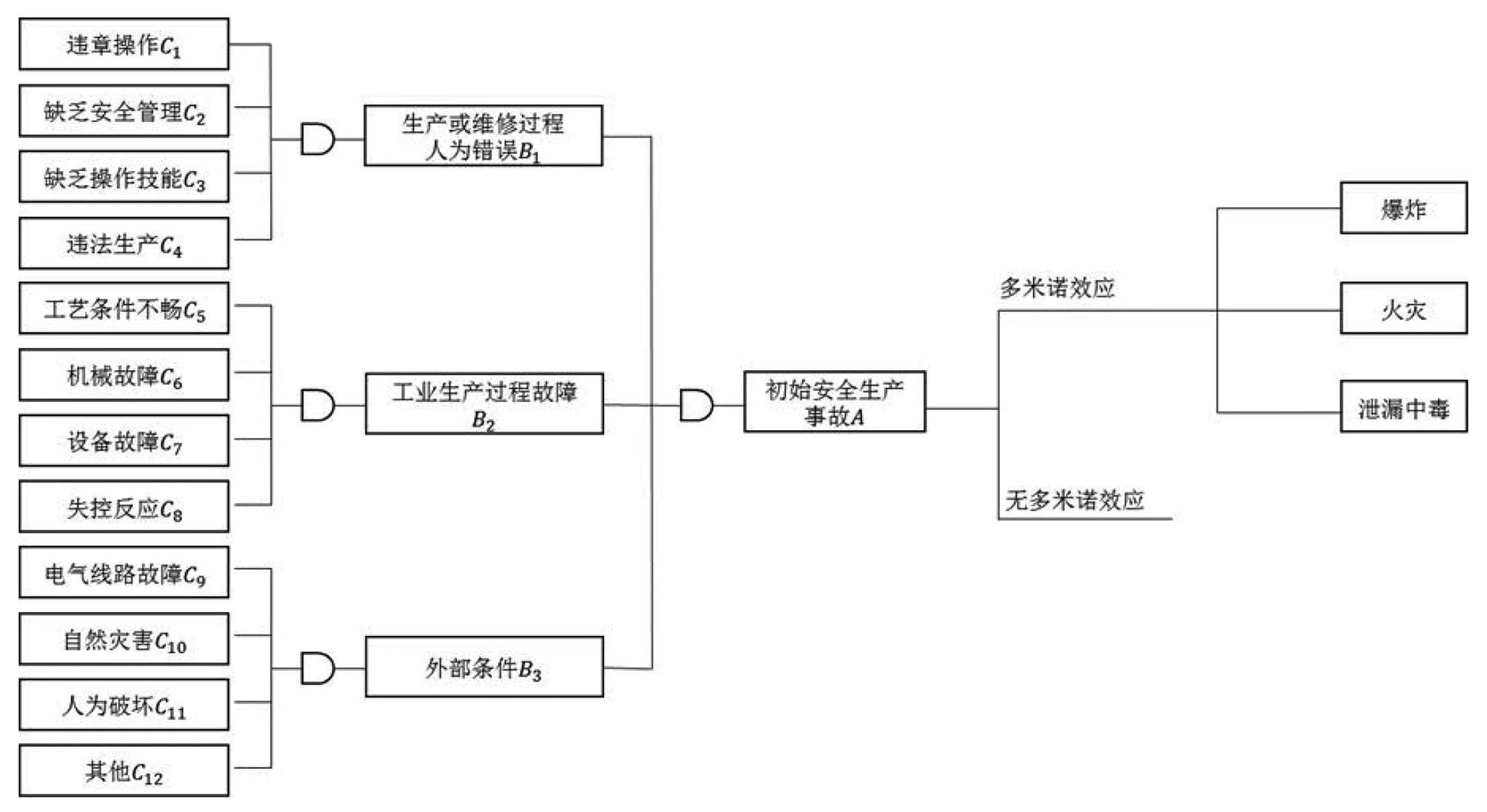

3.2 蝴蝶結模型的建立

以初始生產安全事故A作為蝴蝶結模型的關鍵事件,根據統計結果建立的工業生產安全事故風險評估的蝴蝶結模型見圖3。事故樹中以12個事故原因為一級節點事件,以生產或維修過程人為錯誤B1、工業生產過程故障B2、外部條件B3為二級節點事件,以初始生產安全事故A為三級節點事件。事件樹中將事故分為多米諾效應事故和無多米諾效應事故,其中多米諾效應事故分為初始生產安全事故-爆炸、初始生產安全事故-火災、初始生產安全事故-泄漏中毒。

圖3 工業生產安全事故風險評估的蝴蝶結模型

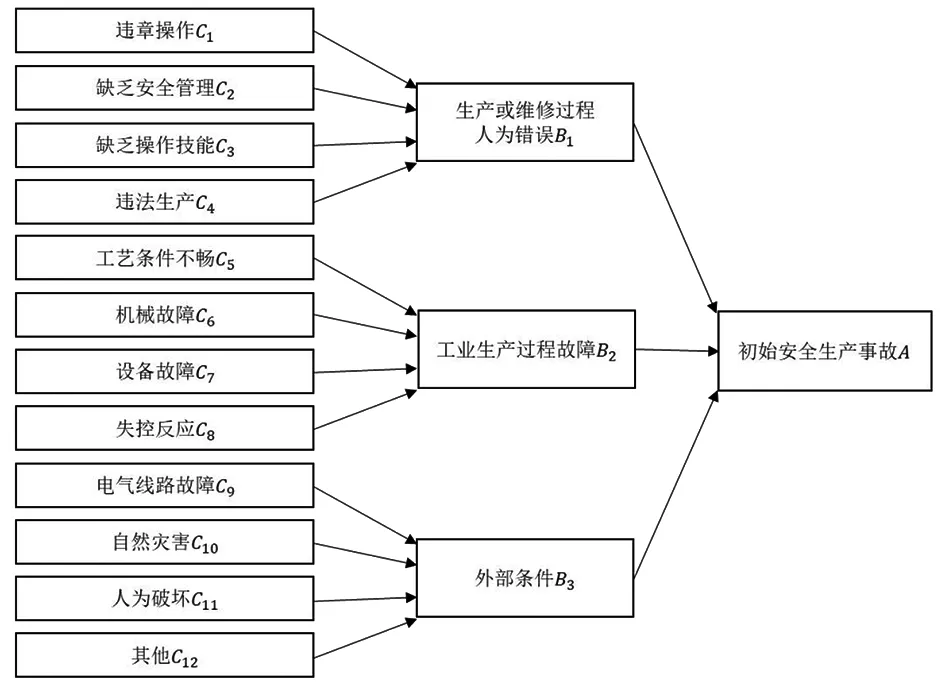

3.3 貝葉斯網絡模型的建立

根據圖3模型,結合蝴蝶結模型與貝葉斯網絡的轉換方法,建立基于貝葉斯網絡的工業生產安全事故風險評估模型,見圖4。

圖4 基于貝葉斯網絡的工業生產安全事故風險評估模型

3.4 條件概率計算

條件概率表示貝葉斯網絡中各節點事件的相關程度。一個子節點事件有2n個條件概率,其中n是該子節點事件的父節點事件數。本文中,二級節點事件生產或維修過程人為錯誤B1、工業生產過程故障B2、外部條件B3都各有4個父節點事件,因此每個二級節點事件均有16個條件概率。三級節點事件初始生產安全事故A有3個父節點事件,有8個條件概率。利用基于統計數據的權重方法計算二級節點事件和三級節點事件的條件概率,每個節點事件有“1”和“0”兩種狀態。“1”表示該節點事件發生,“0”表示該節點事件不發生。節點事件條件概率計算方法如下:

(2)

(3)

P(S=0︱Fp=bp,Fp+1=bp+1,…,Fq=bq)=1-P(S=1︱Fp=bp,Fp+1=bp+1,…,Fq=bq)

(4)

式中wi——父節點事件的權重

xi——父節點事件的事故數量,起

p、q——每個簡單貝葉斯網絡中父節點事件的起始、結束編號

P(S=1︱Fp=bp,Fp+1=bp+1,…,Fq=bq)——子節點事件在父節點事件Fp~Fq條件下發生的概率

S——子節點事件

Fi——父節點事件

bi——節點事件的中間參數,取1為發生,取0為不發生

P(S=0︱Fp=bp,Fp+1=bp+1,…,Fq=bq)——子節點事件在父節點事件Fp~Fq條件下不發生的概率

本文共涉及4個簡單貝葉斯網絡:由節點事件C1~C4、B1組成的簡單貝葉斯網絡,由節點事件C5~C8、B2組成的簡單貝葉斯網絡,由節點事件C9~C12、B3組成的簡單貝葉斯網絡,由節點事件B1~B3、A組成的簡單貝葉斯網絡。例如在節點事件B1~B3、A組成的簡單的貝葉斯網絡中,p為13,q為15,S為A,F13為B1,F14為B2,F15為B3。

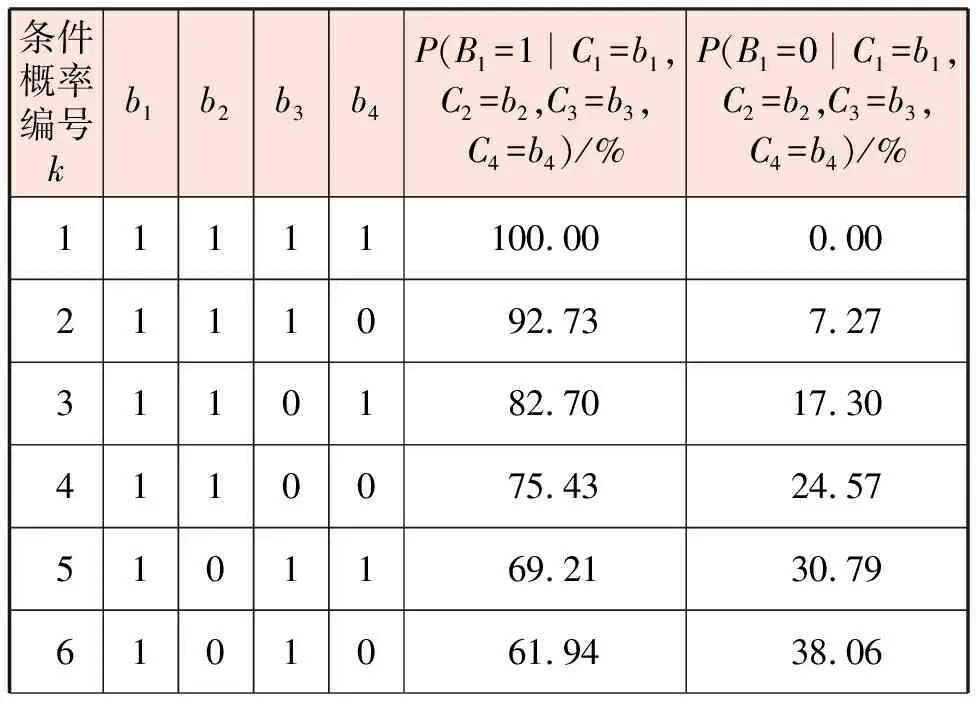

由節點事件C1~C4、B1組成的簡單貝葉斯網絡為例,根據事故統計數據,生產或維修過程人為錯誤造成的事故共有289起,其中違章操作x1為129起、缺乏安全管理x2為89起、缺乏操作技能x3為50起、違法生產x4為21起。按式(2)計算節點事件權重,節點事件C1~C4的權重分別為44.64%、30.79%、17.30%、7.27%。按照式(3)計算條件概率,例如在違章操作C1發生(b1=1)、缺乏安全管理C2不發生(b2=0)、缺乏操作技能C3發生(b3=1)、違法生產C4不發生(b4=0)的條件下,節點事件B1發生的條件概率按下式計算:

P(B1=1︱C1=b1,C2=b2,C3=b3,C4=b4)=P(B1=1︱C1=1,C2=0,C3=1,C4=0)= 44.64%×1+30.79%×0+17.30%×1+ 7.27%×0=61.94%

(5)

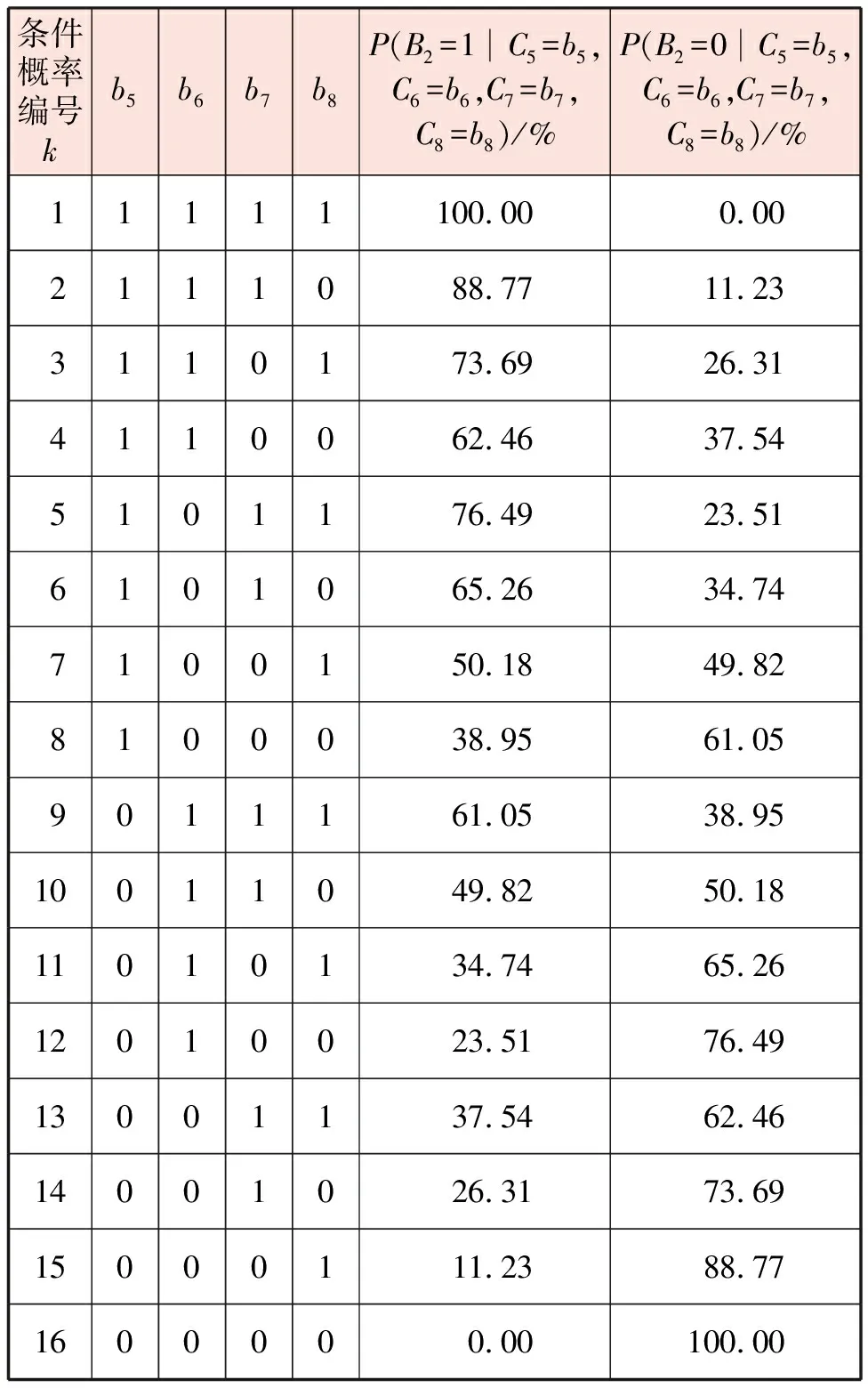

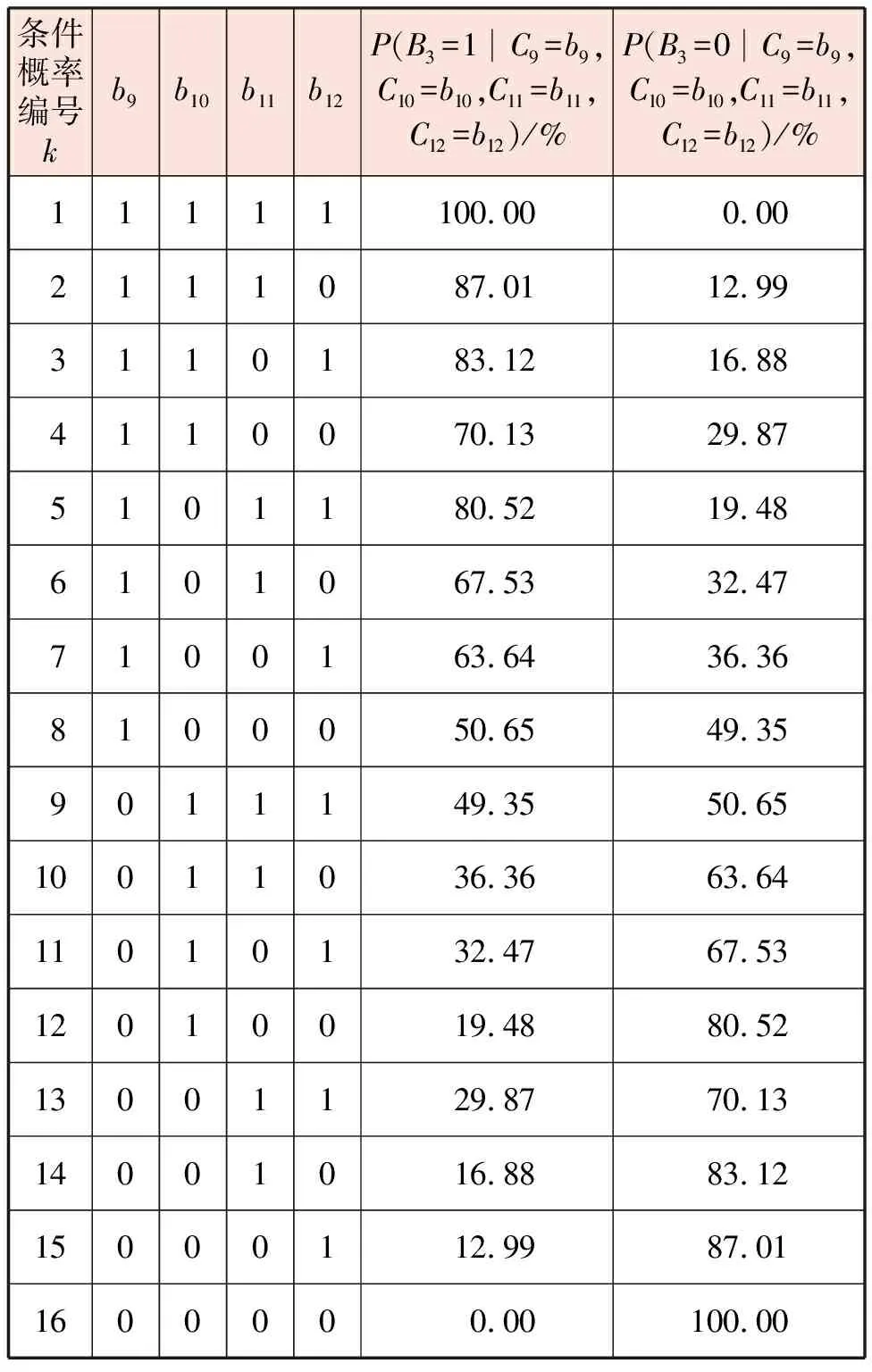

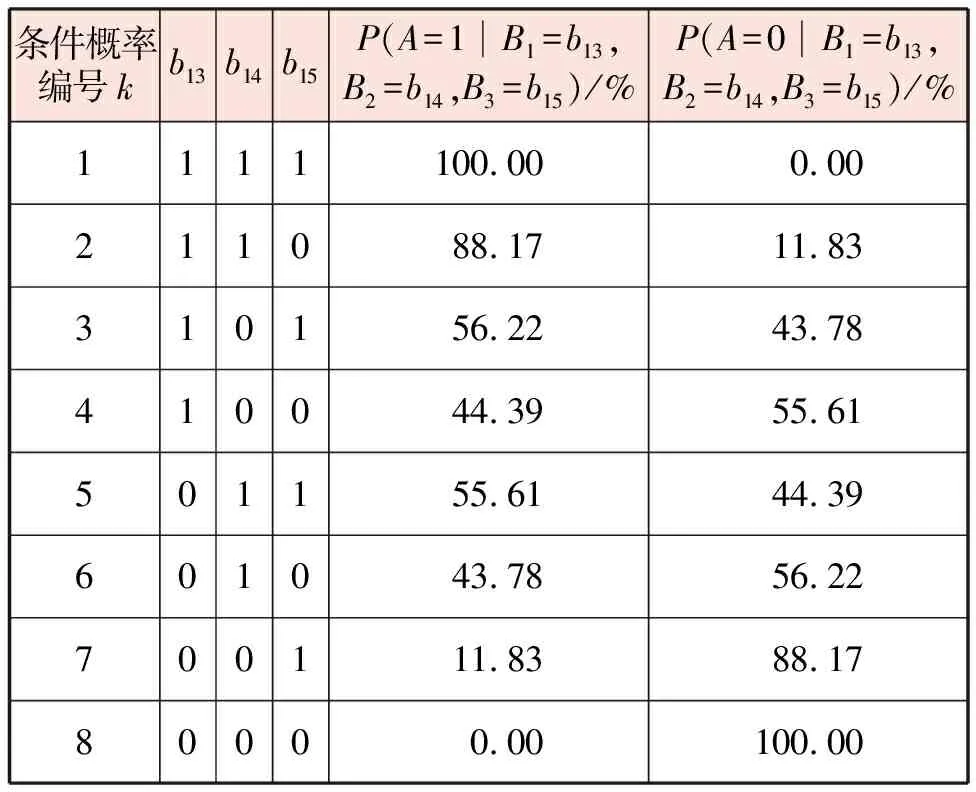

生產或維修過程人為錯誤B1、工業生產過程故障B2、外部條件B3和初始生產安全事故A的條件概率見表3~6。其中,k為條件概率編號,b1~b15為中間參數。

表3 生產或維修過程人為錯誤B1的條件概率

續表

表4 工業生產過程故障B2的條件概率

表5 外部條件B3的條件概率

表6 初始生產安全事故A的條件概率

3.5 先驗概率計算

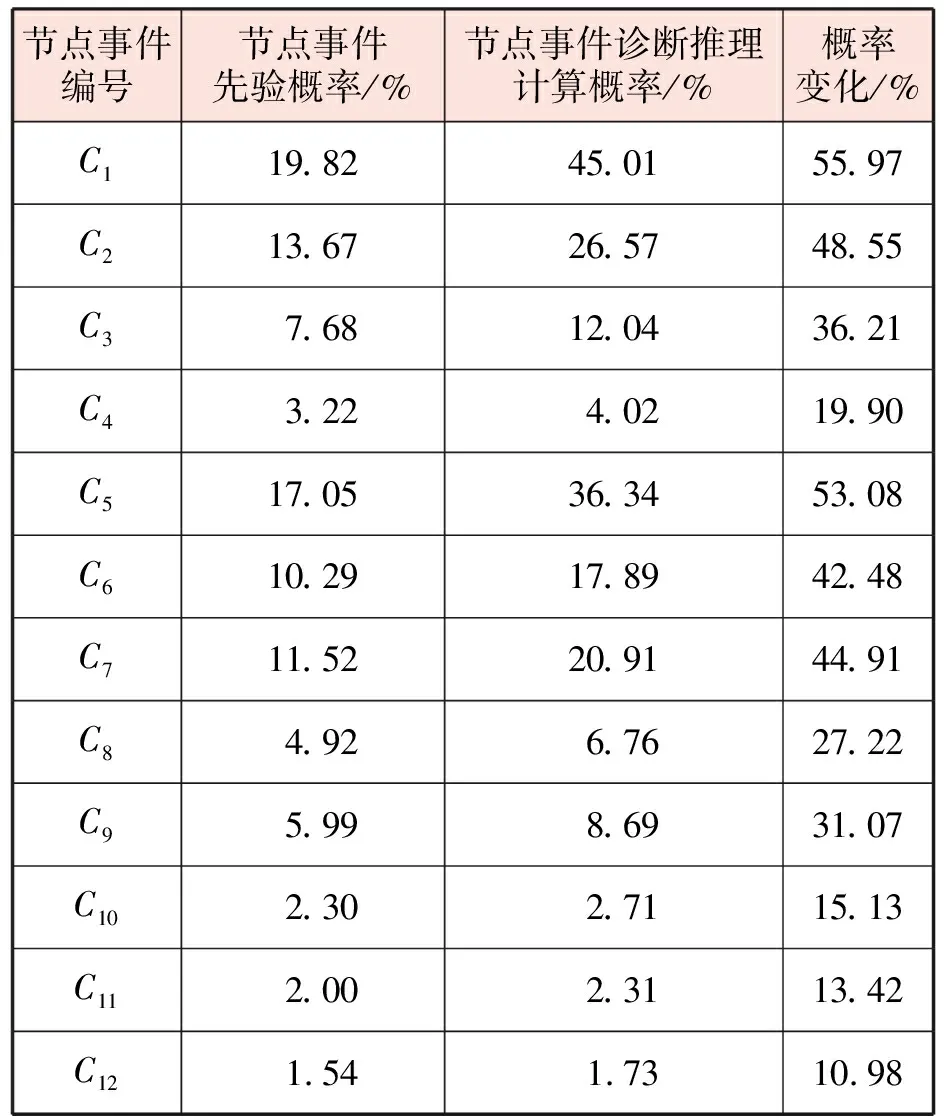

可以通過事故類型的占比估計出12個節點事件的先驗概率。節點事件先驗概率計算結果見表7(第2列)。

表7 先驗概率、診斷推理計算概率、概率變化

4 結果分析

4.1 初始生產安全事故A計算概率

① 公式計算

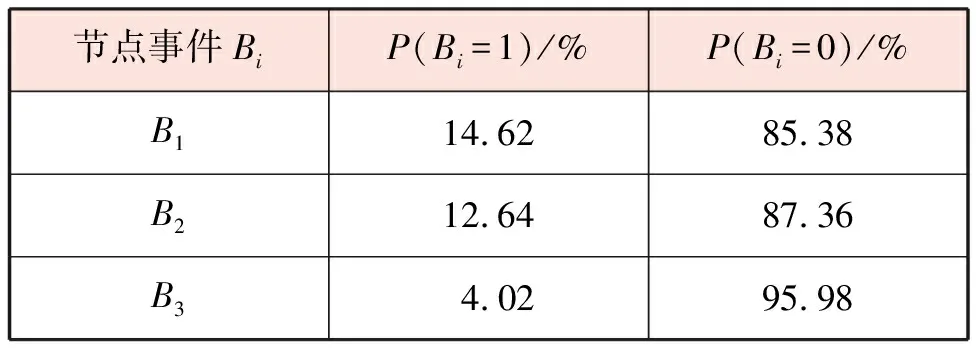

根據式(1)計算,將一級節點事件先驗概率和對應條件概率相乘后疊加,可計算出二級節點事件計算概率。將二級節點事件計算概率和對應條件概率相乘后疊加,可計算出三級節點事件計算概率。節點事件B1、B2、B3的計算概率見表8。

表8 節點事件Bi的計算概率

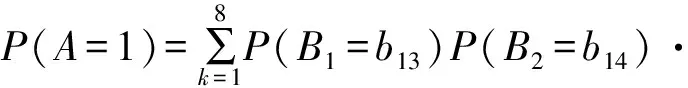

對于初始生產安全事故A,將表6中的每種條件概率依次乘以對應生產或維修過程人為錯誤B1、工業生產過程故障B2、外部條件B3不同狀態的計算概率,再疊加,就得到初始生產安全事故A發生的計算概率。初始生產安全事故A發生的計算概率按照下式計算:

(6)

式中P(A=1)——初始生產安全事故A發生的計算概率

k——條件概率的數量

P(B1=b13)——生產或維修過程人為錯誤在中間參數b13狀態下的計算概率

P(B2=b14)——工業生產過程故障在中間參數b14狀態下的計算概率

P(B3=b15)——外部條件在中間參數b15狀態下的計算概率

P(A=1︱B1=b13,B2=b14,B3=b15)——初始生產安全事故A在B1、B2、B3條件下發生的條件概率

將表6、8數據代入式(6)得:

初始生產安全事故A發生的計算概率為12.50%。公式計算結果與軟件計算結果相同。

② 軟件計算

根據圖4的貝葉斯網絡模型借助Genie3.0軟件建立模型,在軟件上創建各節點事件,并按照圖中邏輯關系連接各節點事件,在節點上輸入上述先驗概率和條件概率。輸入完成后點擊更新所建網絡,軟件根據式(1)計算得到初始生產安全事故A的計算概率。貝葉斯網絡模型計算概率預測結果見圖5,State1表示節點事件發生,State0表示節點事件不發生。生產或維修過程人為錯誤B1計算概率為14.62%,工業生產過程故障B2計算概率為12.64%,外部條件B3計算概率為4.02%,初始生產安全事故A發生的計算概率為12.50%。由此可見,需要加強對工業安全生產的監管。

4.2 診斷推理概率

診斷推理是一種反向推理方法,假設初始生產安全事故A已經發生,通過推斷父節點事件診斷推理計算概率來識別導致事故發生的主要原因。基于Genie3.0軟件中已建立的貝葉斯網絡模型,將初始生產安全事故A節點事件發生的概率設置為100%,表示該事件已經發生,點擊更新網絡,基于式(1)和已知的條件概率求解出其他節點事件的概率,即通過已建立的模型逆推出一級節點事件和二級節點事件的診斷推理計算概率。

初始生產安全事故A發生的條件下,各一級節點事件的診斷推理計算概率和概率變化(節點事件C的診斷推理計算概率與節點事件C先驗概率的差值絕對值和節點事件C的診斷推理計算概率的比值)見圖6和表7(第3、4列)。對所有節點事件,診斷推理計算概率均比先驗概率大。對某個節點事件,診斷推理計算概率越大,該節點事件越容易成為導致初始生產安全事故A發生的原因。12個一級節點事件中,違章操作C1的診斷推理計算概率最高,為45.01%,其次分別是工藝條件不暢C5、缺乏安全管理C2、設備故障C7、機械故障C6、缺乏操作技能C3,診斷推理計算概率分別是36.34%、26.57%、20.91%、17.89%、12.04%。二級節點事件中,生產或維修過程人為錯誤B1的診斷推理計算概率為58.94%,工業生產過程故障B2的診斷推理計算概率為51.33%,外部條件B3的診斷推理計算概率為7.67%。生產或維修過程人為錯誤B1和工業生產過程故障B2是導致事故發生的主要原因,其中違章操作C1是導致生產或維修過程人為錯誤B1的主要原因,工藝條件不暢C5是導致工業生產過程故障B2的主要原因。

針對診斷推理結果,為預防事故發生,要加強工業企業生產和維修過程中的監管,加強對工作人員的規范化培訓,提高人員素質,遵守規章制度,增強對生產工藝和設備的監測預警能力。

5 結論

① 國內工業初始生產安全事故A發生的計算概率為12.50%。

② 二級節點事件中,生產或維修過程人為錯誤和工業生產過程故障是導致事故發生的主要原因,診斷推理計算概率分別為58.94%和51.33%。

③ 一級節點事件中,違章操作是主要原因,其次是工藝條件不暢、缺乏安全管理、設備故障、機械故障、缺乏操作技能,診斷推理計算概率依次為45.01%、36.34%、26.57%、20.91%、17.89%、12.04%。

④ 基于貝葉斯網絡模型和統計數據的工業生產安全風險評估結果,可以為工業企業安全生產管理提供依據,為預防工業生產安全事故的發生,要切實加強在生產和維修過程中的安全管理,提高工作人員素質。