一種履帶式開關(guān)柜自主對位操作輔助平臺

張俊 何嘉良

引言

電網(wǎng)的發(fā)展日新月異,斷路器應(yīng)用的可靠性也與時俱進,不斷提升。以南方電網(wǎng)公司為例,3~35kV電壓等級的斷路器主要整合于室內(nèi)高壓開關(guān)柜之中,作業(yè)包括接受、分配電能以及控制開關(guān)分合等等。結(jié)合工作實際,室內(nèi)高壓開關(guān)柜包含固定式和移開式(手車式)兩類[1]。移開式(手車式)所占空間小,防塵和防止小動物干擾的功能強大,運行可靠性強,兼具五防功能,維護較為便捷,在電力系統(tǒng)中應(yīng)用十分廣泛[2]。

一、開關(guān)小車轉(zhuǎn)運過程中的痛點分析

(一)路面不平整,情況復(fù)雜

10kV斷路器狀態(tài)的轉(zhuǎn)換操作占變電運行專業(yè)操作一半以上的操作量,因此,10kV斷路器操作過程中使用的工器具,是否輕便安全易使用,影響著操作人員使用中的安全與效率。若站內(nèi)沒有配置合適的轉(zhuǎn)運小車平臺,由于開關(guān)柜前方電纜溝蓋板凹凸不平等原因,不同變電站電纜溝蓋板的高度差不一樣,有的甚至?xí)嬖?~2cm高度差,影響小車轉(zhuǎn)運的平穩(wěn)性,增加了小車在轉(zhuǎn)運過程中的安全隱患。

(二)小車搬運費時費力,存在安全隱患

目前,在10kV斷路器轉(zhuǎn)為檢修狀態(tài)的過程中,要借助人力將斷路器由開關(guān)柜小車室轉(zhuǎn)移到10kV斷路器操作小車平臺上,然后再次借助人力推至合適的位置。而現(xiàn)在常用的10kV斷路器操作小車平臺都比較笨重,一般會用到螺絲刀或者撬棍進行輔助拆卸,再利用螺桿螺母將小車開關(guān)的高度調(diào)節(jié)到位。以上操作所需的力量較大,有些運行值班員,尤其是女性值班員,他們的力量不夠,難以完成,故而工作效率和安全性則會大打折扣[3]。同時,工作人員只能通過人力搬、抬等方式將其手動對位,而10kV斷路器操作小車平臺自身體積大、重量大,再加上斷路器本身自帶的重量,把斷路器推回開關(guān)柜小車室進行對位時,難度加大,容易因碰撞損壞10kV斷路器操作小車平臺及10kV斷路器本體設(shè)備。甚至?xí)驗橐苿永щy,對位不正確導(dǎo)致閉鎖脫鉤,對人身造成傷害。

(三)對位困難

此外,將10kV斷路器操作小車平臺與開關(guān)柜小車室導(dǎo)軌準(zhǔn)確對位及固定一直以來是運行人員作業(yè)過程中的痛點難點,普遍存在多次移動對位方能勉強實現(xiàn)的情況。某變電站曾由于10kV斷路器操作小車平臺在未對位及固定的情況下,運行人員拉出斷路器時造成斷路器掉落損壞、人身傷害的事件。

本文基于以上問題,針對現(xiàn)有的10kV斷路器,研制了一種履帶式開關(guān)柜自主對位操作輔助平臺。

二、履帶式開關(guān)柜自主對位操作輔助平臺設(shè)計

(一)輔助平臺工作原理

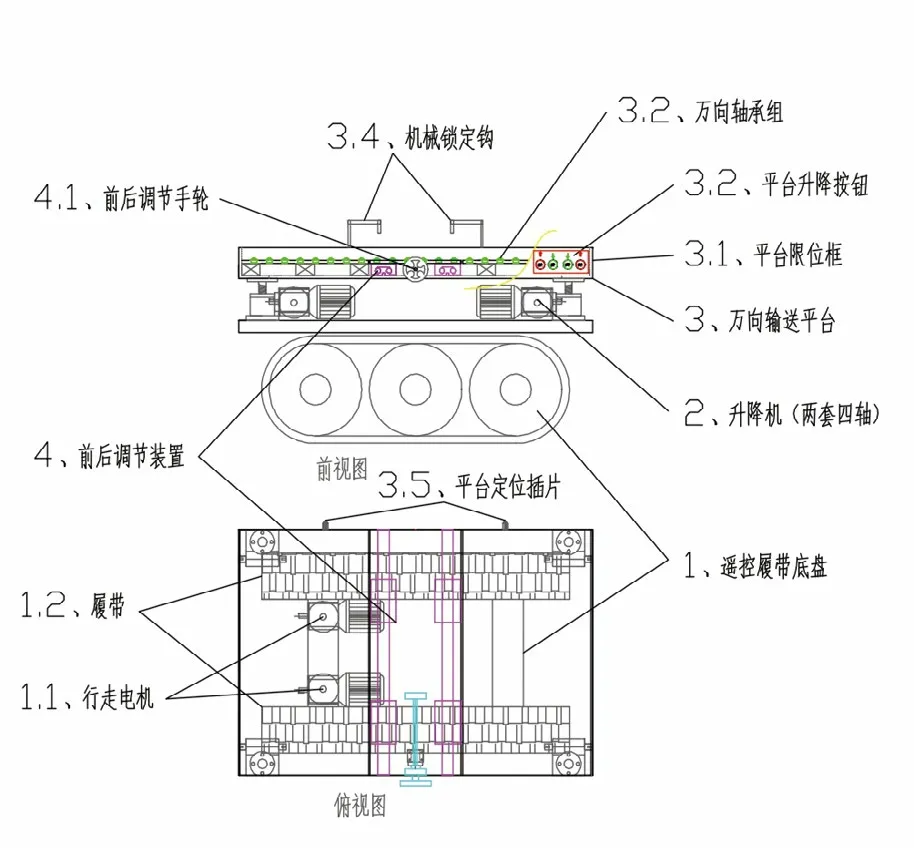

履帶式開關(guān)柜自主對位操作輔助平臺的前視圖和俯視圖如圖1所示:

圖1 履帶式開關(guān)柜自主對位操作輔助平臺

1.通過遙控驅(qū)動履帶底盤1,將裝置橫向移動到所需要的位置,貼近距離小于10cm;

2.通過按鈕3.2使得升降機2起降升降平臺3,升降機分為左右兩套系統(tǒng),可以調(diào)節(jié)左右水平,使得平臺與小車的底盤滑輪高度一致并左右平衡;

3.通過調(diào)節(jié)平臺定位插片3.5來適應(yīng)開關(guān)小車輪距;

4.通過前后調(diào)節(jié)裝置4的手輪4.1,使得平臺3可以向前移動,頂?shù)介_關(guān)柜體,并將定位插片3.5插入小車軌道口。

5.手動拉出開關(guān)小車,由于平臺3的臺面上布滿了萬向輸送球,所以小車從柜子里拉出到平臺時不費力;

6.小車完全拉到平臺3后,用機械鎖定鉤3.4鉤住小車?yán)植㈡i定;

7.轉(zhuǎn)運時,先搖動手輪4.1,使得平臺回到本裝置原始位置;

8.裝回小車的操作與上送1—4項一致,鎖定插片3.5到位對準(zhǔn)后,脫開機械鎖定鉤3.4;

9.由于萬向輸送平臺3上的萬向輸送球的多向轉(zhuǎn)動,可以手動移動小車對準(zhǔn)小車軌道并推入開關(guān)柜。

(二)輪式和履帶式行走機構(gòu)優(yōu)劣對比以及材料選擇

輪式行走機構(gòu)的優(yōu)勢在于方便、快速、靈活,常見于平坦路面上,而履帶式行走機構(gòu)在高速、靈活、容易控制、能耗低方面略遜一籌,但其穩(wěn)定性和適應(yīng)能力出眾,能夠勝任日常復(fù)雜路況下的工作,尤其在布滿斜坡、空隙、凹凸不平的路面下,應(yīng)用更為廣泛。

重量一致的情況下,履帶式機構(gòu)的牽引力達(dá)到輪式的1.4-1.8倍,牽引效率方面,輪式上根據(jù)統(tǒng)計是0.55-0.65,履帶式則為0.7-0.8,兩者相減可知,相同動力下,輪式機構(gòu)的有效功率要比履帶式低十五個百分點左右。此外,履帶式行走機構(gòu)的重心偏下,并且摩擦系數(shù)大,故而其抗傾覆能力強,上下坡更為平穩(wěn)。同時,它還具有轉(zhuǎn)彎半徑小的機動性、爬坡能力強的越野性等特點[4]。

履帶的材料最終選擇的是橡膠,橡膠履帶的優(yōu)勢有以下5點:

(1)橡膠履帶相較于鋼質(zhì)履帶、橡膠輪胎,通過性能優(yōu)越,尤其是在偏軟質(zhì)的路面上,這得益于其接地比壓小:它的接地比壓在千分之十四到百分之三十兆帕區(qū)間范圍內(nèi),輪式車輛的輪胎則在百分之十到十五兆帕之間。橡膠履帶行走機構(gòu)可參與的作業(yè)場景更為廣泛,可適應(yīng)環(huán)境復(fù)雜的情況下的作業(yè),提升機械設(shè)備在多變工況下的表現(xiàn)。

(2)和鋼質(zhì)履帶相比,橡膠材質(zhì)對路面的破壞性減弱,與地面的接觸面為花紋側(cè)膠,機構(gòu)作業(yè)時對路面的破壞幾乎為零,也不拘泥于單一路面環(huán)境。

(3)橡膠和鋼材對照,當(dāng)其運轉(zhuǎn)時,各輪與履帶的摩擦方式發(fā)生改變,使得整個機構(gòu)的震動和噪音減弱,有限降低了機械損耗和后期維護量。

(4)行走機構(gòu)的履帶若采用鋼材,包括支重輪、托輪、張緊輪在內(nèi)的各個部件,大大增加了與履帶和零件之間的磨損,這些零部件的損耗巨大,平日的正常維護量很大,零部件的拆卸、維修和更換也會更加頻繁。橡膠履帶的系統(tǒng)是一個整體,零部件無需也無法單個更換,此外,前面提到的支重輪、托輪、張緊輪在橡膠的間隙中運動,損耗量小,拆解維護方便。由于其使用壽命長,即使機構(gòu)損壞嚴(yán)重,或達(dá)到了出廠年限,需整體進行更換,所需總成本也會更低。

(5)橡膠的密度低于鋼材,摩擦力較小,履帶轉(zhuǎn)動時的摩擦力造成的功率損耗則會降低,且橡膠和其他材質(zhì)的親和性很好,接觸面之間的作用力得到緩沖,故而,其震動沖擊所產(chǎn)生的消耗大大降低。

綜上所述,履帶式行走機構(gòu)可以適應(yīng)開關(guān)柜附近由于電纜溝蓋板凹凸不平等原因?qū)е碌膹?fù)雜、不平穩(wěn)路況,提高行駛機構(gòu)的附著性能和減振性能,保證10kV斷路器操作小車轉(zhuǎn)運作業(yè)的順利進行,而材料方面考慮選用橡膠。

(三)左右兩套升降系統(tǒng)的聯(lián)動策略

本輔助平臺的升降系統(tǒng)由兩套四軸升降機組成,一左一右。若采用左右兩套獨立的系統(tǒng),則平臺的平衡性很難保證,在調(diào)節(jié)的過程中,可能出現(xiàn)左右兩邊高度差過大,最終導(dǎo)致平臺失衡,小車傾倒。為此,需考慮左右兩套升降系統(tǒng)的聯(lián)動。考慮加入包括支持系統(tǒng)、能量系統(tǒng)、升降系統(tǒng)和壓差系統(tǒng)在內(nèi)的多個小系統(tǒng)進行協(xié)調(diào)配合,其中支持系統(tǒng)包括底部平臺、大柱、聯(lián)結(jié)梁和聯(lián)結(jié)繩。此外,需引入伺服電機,以極低的誤差處理好左右兩邊的位移量,使得兩邊的高度差在可控范圍內(nèi)。伺服電機是指在伺服系統(tǒng)中控制機械元件運轉(zhuǎn)的發(fā)動機,是一種補助馬達(dá)間接變速裝置。這種發(fā)動機旨在“變速”,同時可以精準(zhǔn)把控位移信號,將電壓信號轉(zhuǎn)化為轉(zhuǎn)矩和轉(zhuǎn)速,實現(xiàn)整個機構(gòu)的運轉(zhuǎn)。與之相配合的,通過傳動連桿和聯(lián)結(jié)繩控制傳送平臺的垂直高度,而所能傳送的物體重量上限取決于傳動連桿和聯(lián)結(jié)繩的直徑、結(jié)構(gòu)強度等,從而提高本輔助平臺升降系統(tǒng)的提升能力。如若發(fā)動機或者傳動連桿等出現(xiàn)異常,壓差系統(tǒng)停止運轉(zhuǎn),液壓桿維持原狀,儲油裝置豎直向上的拉力和傳送平臺上的物體自重達(dá)到平衡,從而將傳送平臺固定在安全位置,解決了部件出現(xiàn)故障,傳送物品墜落的問題。

(四)萬向球平臺的應(yīng)用

10kV斷路器操作小車自身體積大、重量大,傳統(tǒng)的小車轉(zhuǎn)運平臺未采用萬向球平臺,一方面,將其從小車柜子里拉出到平臺時較為費力;另一方面,檢修作業(yè)時,需從不同角度對小車進行仔細(xì)觀察和相對精密的操作,受限于作業(yè)的空間大小和檢修器材的擺放等條件。此外,小車對準(zhǔn)小車軌道并推入開關(guān)柜時,若小車不方便微調(diào)位置,將耽誤大量時間和精力。由此需要新的傳送平臺來解決這些痛點,省力,且便于對位,減小運行人員的日常工作強度,于是考慮采用萬向球平臺來替代傳統(tǒng)的轉(zhuǎn)運臺面。

萬向球又稱萬向輸送球、萬向滾珠、牛眼軸承、鋼球輪等。它的優(yōu)勢在于多向的自由轉(zhuǎn)動,開關(guān)小車可以借其實現(xiàn)相當(dāng)靈活的滑移,省力的同時,對小車底部的磨損也降到最低。萬向球的工作原理主要是將原動機產(chǎn)生的轉(zhuǎn)矩傳遞給從動機。而萬向球結(jié)構(gòu)在傳動類的零部件中,有許多優(yōu)勢:

(1)受擊抵抗強度大:萬向球平臺的組件包括了萬向滾輪球、支持平臺。萬向球平臺在制作過程中借助高精度加工機械進行打磨處理,在材質(zhì)不變的前提下,越是接近完美的球體,該成品受擊抵抗的強度就越大。同時萬向球的滾輪球、支持平臺之間的間隙就會減小到極限,極致的加工精度加上嚴(yán)格的出廠檢測標(biāo)準(zhǔn),實現(xiàn)了萬向球產(chǎn)品結(jié)構(gòu)的高度密封性,物理穩(wěn)定性也極強。

(2)抗化學(xué)腐蝕能力強:單純以制作材料來分類,目前市面上的萬向球主要可分為兩種,即鋼制萬向球和塑制萬向球。前者的主材料采用45號鋼,高級優(yōu)質(zhì)碳鋼,切削加工性能很強,該鋼含碳量在千分之四以上,耐磨性能強大。后者的材料得益于如今材料化學(xué)的發(fā)展,可選項較多,像聚酰胺纖維(錦綸)、POM、C3H6等都可以作為塑制萬向球的原材料。兩類材質(zhì)的抗化學(xué)腐蝕能力強,最終的成品能夠在較強的酸性或者堿性環(huán)境下保證化學(xué)穩(wěn)定性,其余強腐蝕性的化學(xué)藥品也難以破壞這種化學(xué)穩(wěn)定。

(3)更換周期長:得益于萬向球受擊抵抗強度大,抗化學(xué)腐蝕能力強這兩點優(yōu)勢,萬向球平臺使用壽命極長,后期的更換周期也就很長。

綜上所述,萬向球的受擊抵抗強度大,抗化學(xué)腐蝕能力強,更換周期也更長。萬向球平臺的加入,減小了小車在平臺上移動時受到的摩擦力,更加省力,降低了工作強度,亦可以實現(xiàn)小車朝向的改動,便于檢修作業(yè)的開展。對于整個平臺而言,更具穩(wěn)定性和耐用性,使用壽命大大增加。

三、履帶行走機構(gòu)性能試驗

履帶行走機構(gòu)性能試驗主要分為地面適應(yīng)性、爬坡、越障3類行走工況。

(1)地面適應(yīng)性性能試驗。選取了有多處縫隙的且較為不平整的路面作為操作輔助平臺履帶行走機構(gòu)的地面適應(yīng)性性能試驗的場地。該工況下,操作輔助平臺在行進過程中行走平穩(wěn),且未出現(xiàn)履帶下陷打滑、平臺晃動幅度較大等情況,由此可見操作輔助平臺的地面適應(yīng)性較強。

(2)爬坡試驗。操作輔助平臺在斜坡上進行爬坡試驗。結(jié)合工作實際,小車轉(zhuǎn)運過程中,可能會遇到一定的坡度,因為電纜溝下經(jīng)常會有電纜敷設(shè)等作業(yè),需頻繁搬動電纜溝蓋板,邊角會有一定損耗,或是有碎屑小顆粒掉入縫隙中,最終導(dǎo)致路面不平。但是這個坡度一般也不會過大,故而,在試驗過程中,設(shè)置了一個10°的斜坡,該平臺在該坡面上往復(fù)行走5次,均表現(xiàn)為行走平穩(wěn),未出現(xiàn)行走電機動力不足或整個平臺失穩(wěn)等現(xiàn)象。

(3)越障試驗。對操作輔助平臺履帶行走機構(gòu)進行越障試驗,在履帶行走機構(gòu)前分別設(shè)置高度為20mm、40mm、60mm的障礙物。試驗過程中,在每個障礙物上往復(fù)越障5次以上,移動平臺仍舊行走穩(wěn)定,未出現(xiàn)越障失敗的現(xiàn)象[5]。

綜合以上三種行走工況下操作輔助平臺的表現(xiàn),該平臺基本可以保證10kV斷路器操作小車在高壓室內(nèi)轉(zhuǎn)運的平穩(wěn)性。

結(jié)束語

本文針對現(xiàn)有的10kV斷路器,研制了一種履帶式開關(guān)柜自主對位操作輔助平臺,從行走機構(gòu)、升降系統(tǒng)、萬向球平臺等多個子系統(tǒng)進行分析解讀,并且對履帶行走機構(gòu)進行了三種不同的性能試驗,該機構(gòu)實現(xiàn)了在復(fù)雜路況下的平穩(wěn)運行,滿足變電運行專業(yè)10kV斷路器轉(zhuǎn)為檢修狀態(tài)的過程中,開關(guān)小車的轉(zhuǎn)運。整個輔助平臺極大地提高了工作效率和安全性,未來將進一步完善平臺的左右升降系統(tǒng)的同步和聯(lián)動,同時考慮加入電子識別自主對位系統(tǒng),提高整個系統(tǒng)的智能化程度。