改善Lyocell纖維原纖化的連續式無鹽軋染工藝

唐奇 何奕 鄭今歡 王成龍 王直成 柴麗琴

摘 要:為解決Lyocell織物活性染料染色無機鹽用量大、纖維原纖化等問題,分析了Lyocell織物的連續式無鹽軋染染色技術,探討了焙烘溫度、焙烘時間、浸軋次數、堿劑及尿素用量對染色性能的影響,并與傳統浸染工藝進行了比較。結果表明:Lyocell織物活性染料軋-烘-焙最佳的染色配方和工藝為堿劑25 g/L,尿素60 g/L,二浸二軋,160 ℃下焙烘2 min。相比傳統浸染工藝,連續式無鹽軋染染色可獲得更高的染色深度,且改善了原纖化程度。

關鍵詞:Lyocell織物;活性染料;軋染;無鹽;原纖化

中圖分類號:TS190.6 文獻標志碼:A 文章編號:1009-265X(2023)06-0009-08

Lyocell纖維織物因其較高的干濕強度,優異的吸濕性,良好的光澤性、懸垂性和生物降解性廣受消費者的喜愛[1-3]。然而,Lyocell纖維織物獨特的原纖結構使其在濕態下,受到機械外力作用后會使織物表面起毛起球,即產生原纖化現象[4-5]。因此,如何使Lyocell織物在染整加工及服用過程中減少其原纖化程度是近年來的熱點問題之一[6]。活性染料具有顏色鮮艷、色譜齊全、價格便宜等優點,在纖維素纖維的染色中廣泛應用[7-8]。浸染是活性染料染色的常用方式,為促進活性染料染色,往往會在染液中加入大量無機鹽,因此,染色存在能耗高、染色廢水成分復雜多變、色度深、堿性大和處理成本昂貴等諸多弊端[9-11],研發適用于纖維素織物染色的低能耗、短流程染整加工技術,減少染色過程中的能源消耗和污染物排放,將會有利于纖維素紡織品清潔染色,促進整個印染加工行業的可持續發展。

本文擬系統研究Lyocell纖維織物活性染料連續式無鹽軋染染色工藝,在提高染色性能、降低無機鹽排放的同時,改善Lyocell纖維的原纖化程度,有效提升Lyocell纖維面料的品質。

1 實 驗

1.1 材料和儀器

材料:Lyocell織物(30S/2,30S/2)、活性染料Br Red CA、Blue CA、Br Yellow CA(均為M型活性染料,湖州倍亨紡織有限公司),凈洗劑209(武漢祥鼎達生物科技有限公司),硫酸鈉、碳酸鈉、冰醋酸(AR,杭州高晶化工有限公司),尿素(分析純,天津市永大化學試劑有限公司),滲透劑JFC(工業級,上海文化化工顏料有限公司)。

儀器:M-6型連續式定型烘干機(上海際發儀器設備有限公司),P-A0型立式小軋車(寧波大禾儀器有限公司),DHS-6型水浴鍋(紹興鴻靖紡織機械設備有限公司),常溫振蕩試色機(佛山市華高自動化設備有限公司),PE型紫外分光光度計(美國PerkinElmer公司),SF600型電腦測色配色儀(美國Datacolor公司),Y571型耐摩擦色牢度測試儀(萊州元茂儀器有限公司),SW-12D型耐洗色牢度試驗機(寧波紡織儀器廠),DHG-9070A型電熱恒溫鼓風干燥箱(上海精宏實驗設備有限公司),OCA-20型接觸角測量儀(德國Dataphsics公司)。

1.2 實驗方法

1.2.1 軋染染色工藝

染色配方和工藝:活性染料20 g/L,滲透劑JFC 20 g/L,尿素0~120 g/L,碳酸鈉10~30 g/L,軋液率70%,焙烘溫度140~180 ℃,焙烘時間1~4 min。按上述配方配置染液,將經過前處理的Lyocell織物進行浸軋、預烘、焙烘和皂洗后熨平。皂洗配方和工藝為:碳酸鈉1 g/L,凈洗劑209 1 g/L,浴比1∶50,溫度95 ℃,時間10 min。

1.2.2 浸染染色工藝

染色配方和工藝:活性染料X(o.w.f,%),碳酸鈉20 g/L,硫酸鈉50 g/L,染色溫度60 ℃,染色時間90 min,浴比1∶50。通過染料用量歸一化計算,將軋染所用染料濃度單位與浸染保持一致,按上述配方配置染液,40 ℃入染,15 min后加入硫酸鈉,保溫15 min后染浴以1 ℃/min升溫至60 ℃,加入碳酸鈉固色,繼續保溫60 min,染色結束后取出織物,經皂洗后熨干,皂洗配方和工藝同上。

1.2.3 染料用量統一化

為了比較活性染料在不同的染色工藝下的染色效果,需要對所用的染料用量進行統一化處理,使軋染所用染料濃度單位與浸染保持一致[12]。

軋染時,當染料濃度1 g/L時,織物固色前布面的染料量為:

式中:Sλ代表在最大吸收波長下的標準偏差,n代表測試數量,計算出的Sλ越小,表明染色織物的勻染性越好。

1.3.3 色牢度的測定

耐摩擦色牢度參照GB/T 3920—2008《紡織品 色牢度試驗 耐摩擦色牢度》,共5級,1級最差,5級最好;耐皂洗色牢度參照GB/T 3921—2008《紡織品 色牢度試驗 耐皂洗色牢度》。

1.3.4 固色率的測定

染料的固色率采用尿素剝色法進行測定。將固色前后的染色試樣在高濃度尿素溶液中進行剝色處理,收集剝色液,利用紫外分光光度計測試剝色液的吸光度值,即其染料量,測3次取平均值[14],固色率由式(5)計算得到:

式中:F為固色率,%;m0、m1分別為未固色試樣、固色試樣的干燥質量,g;A0、A1分別為未固色試樣、固色試樣的剝色液吸光度值。

1.3.5 Lyocell織物原纖化程度的測試

采用接觸角測試儀拍攝Lyocell織物表觀圖片,根據織物表面毛羽分布,通過燒毛評定法評定Lyocell織物原纖化等級[15]。

2 結果與討論

2.1 Lyocell織物活性染料的連續式無鹽軋染工藝

2.1.1 焙烘溫度對染色性能的影響

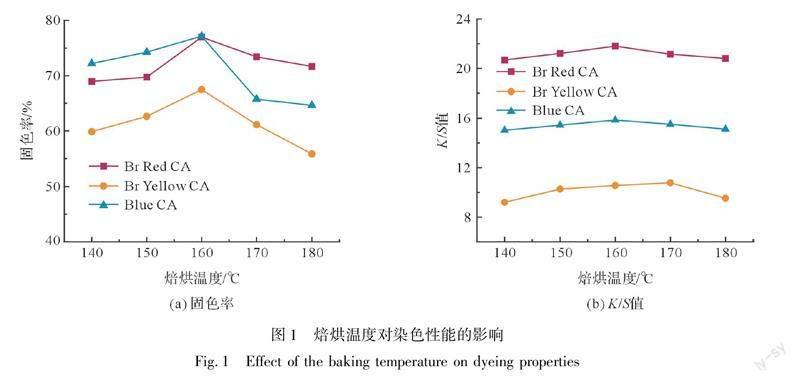

為探究焙烘溫度對活性染料染色性能的影響,分別浸軋20 g/L的Br Red CA、Br Yellow CA、 Blue CA染液,經低溫預烘一段時間后在140~180 ℃下進行焙烘固色,Lyocell織物的染色性能如圖1所示。

由圖1看出,3支染料的固色率和K/S值均隨著焙烘溫度的升高呈現出先增后減的趨勢。當焙烘溫度達到160 ℃左右時,染料的固色率最大,相應的染色K/S值也較大;當焙烘溫度高于160 ℃,Lyocell織物的固色率顯著下降,K/S值也有所下降。這是因為隨著固色溫度的升高,染料分子的熱運動加快[16],在纖維內均勻擴散,織物的固色率和K/S值隨之增加;而當固色溫度過高時,活性染料水解速率逐漸大于染料與纖維的鍵合速率[17-18],同時,部分已與纖維結合的活性染料發生斷鍵水解[19]。因此,3支染料在Lyocell織物上的焙烘溫度選擇160 ℃為宜。

2.1.2 焙烘時間對染色性能的影響

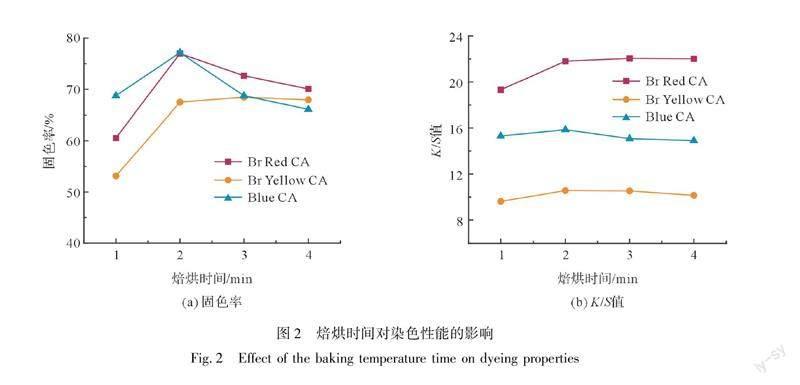

為探究焙烘時間對活性染料染色性能的影響,分別浸軋20 g/L的Br Red CA、Br Yellow CA、Blue CA染液,經低溫預烘一段時間后在160 ℃焙烘固色1~4 min,Lyocell織物的染色性能如圖2所示。

由圖2可以看出,3支染料經軋-烘-焙工藝染色后,染色織物的固色率和K/S值隨著焙烘時間的延長呈現先增后減的趨勢。當焙烘時間在2 min時,染色織物的固色率和K/S值最大。這是由于固色時間過短,染料活性基與纖維素羥基陰離子間的反應不充分所導致;隨著固色時間的延長,染料與纖維充分結合,固色率和K/S值隨之增加;而固色時間過長,原本已與纖維結合的染料發生斷鍵,固色率下降;同時織物在高溫下處理時間過長,染料分解,織物表面黯淡,手感變差。因此,3支染料染色Lyocell織物的最適宜焙烘時間為2 min。

2.1.3 浸軋次數對染色性能的影響

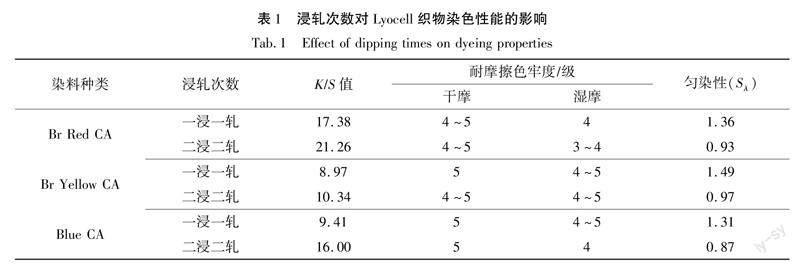

Lyocell織物采用1.2.1節染色工藝,焙烘溫度160 ℃,焙烘時間2 min。考察浸軋次數對染色性能的影響,實驗結果如表1所示。

由表1可知,與一浸一軋相比,3支染料二浸二軋染色織物的K/S值分別提高了18.25%、13.25%、41.19%,并且染色織物的勻染性有一定的提高。這是因為浸軋次數的增加,有利于去除纖維空隙間的空氣使染料充分向纖維內部滲透并均勻分布在織物表面。采用不同的浸軋方式,對織物耐摩擦色牢度的影響較小,基本都在4級及以上,達到行業標準。因此,Lyocell織物軋染適宜采用二浸二軋工藝。

2.1.4 尿素用量對染色性能的影響

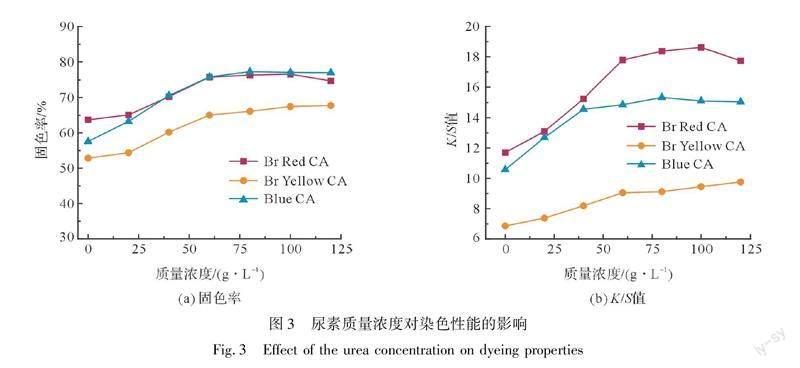

為探究尿素用量對活性染料染色性能的影響,分別浸軋20 g/L的Br Red CA、Br Yellow CA、Blue CA染液,焙烘固色160 ℃,2 min。Lyocell織物的染色性能如圖3所示。

圖3顯示,當尿素用量低于60 g/L時,染色織物的固色率和K/S值隨著尿素用量的增加逐漸增大;繼續增加尿素用量,織物的固色率和K/S值增加不明顯。尿素的加入對纖維起到溶脹作用,在帶液率為70%的條件下,增加染料的水溶性,促進染料往纖維內部遷移擴散,染色織物的固色率和K/S值提高。高溫時,尿素會與染料反應釋放出氨氣等有毒物質,并且影響染料的固色,因此,尿素的用量不宜過高,本實驗后續采用的尿素質量濃度為60 g/L。

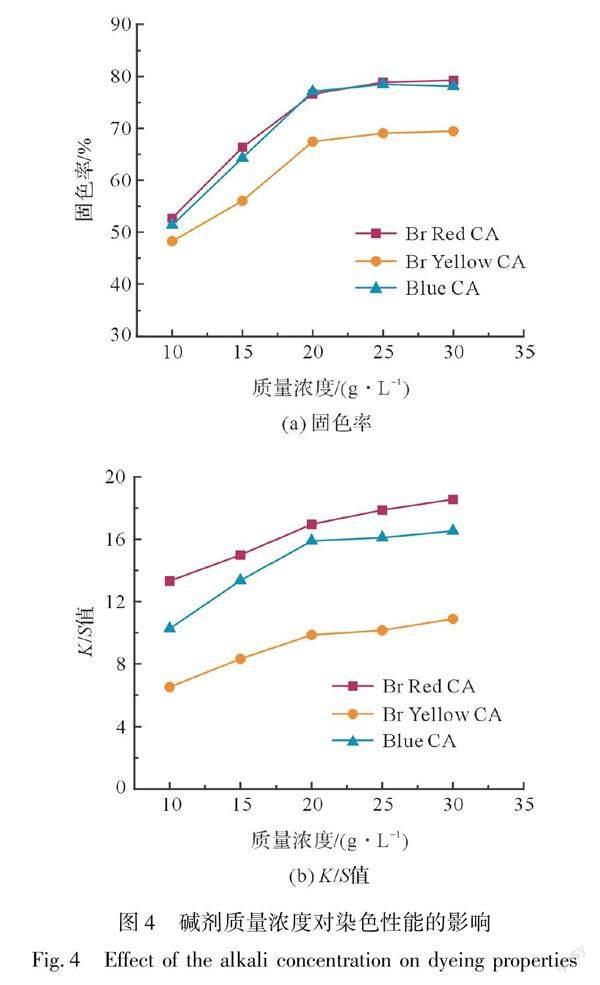

2.1.5 堿劑用量對染色性能的影響

為探究堿劑用量對活性染料染色性能的影響,分別浸軋20 g/L的Br Red CA、Br Yellow CA、Blue CA染液,焙烘固色160 ℃,2 min。Lyocell織物的染色性能如圖4所示。

由圖4可以看出,隨著碳酸鈉用量的增加,染料的固色率和染色織物的K/S值逐漸增大,當碳酸鈉用量超過20 g/L后,染料固色率基本趨于平衡,相應K/S值的增速也趨緩。這主要是因為在堿性條件下,纖維素羥基電離生成纖維素羥基陰離子,隨著堿性的增加,生成的羥基陰離子增加,與染料活性基的反應速度加快,對應染料的固色率和染色織物的K/S值逐漸增加。但若染液堿性過強,染料與纖維反應速率加快的同時,活性染料的水解速率也同樣加劇,真正能與纖維發生反應的染料量可能沒有顯著增加,對應的固色率和染色K/S值提高不明顯。綜合分析,本實驗后續采用的堿劑質量濃度為20 g/L。

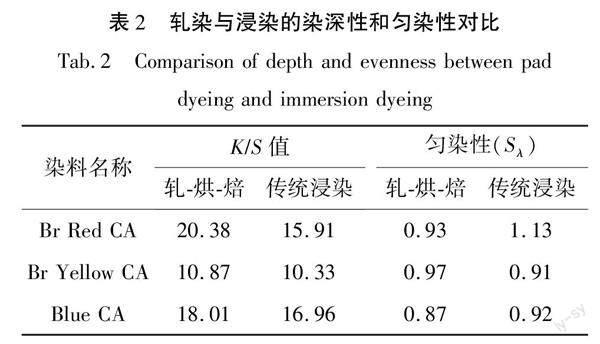

2.2 連續式無鹽軋染與傳統浸染的染色效果比較

2.2.1 染深性和勻染性對比

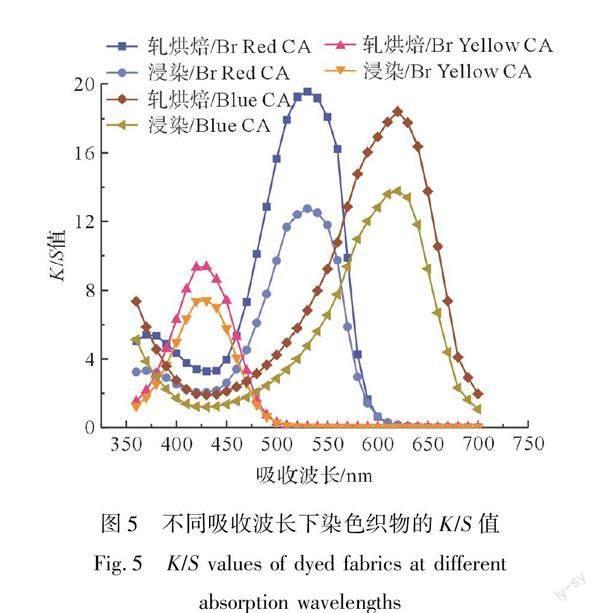

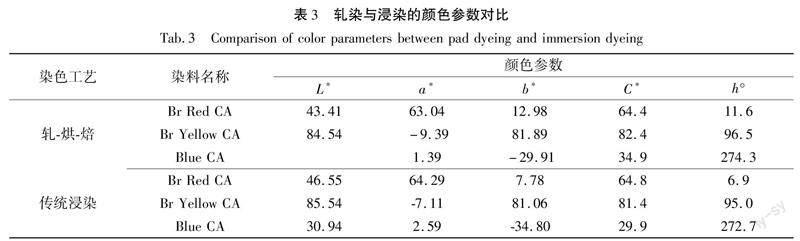

采用優化后的工藝對Lyocell織物進行軋-烘-焙染色,并與傳統的浸染工藝進行了K/S值和勻染性的對比。軋-烘-焙工藝選用的染料濃度為20 g/L,通過式(1)和式(2)計算得到傳統浸染所對應的染料用量為1.4% (o.w.f),兩者的染深性和勻染性效果如表2—表4和圖5所示。

由表2可以看出,在染料用量相同的情況下,采用軋-烘-焙染色工藝所染織物的K/S值均優于傳統浸染,說明染得相同色深前者所需的染料量較少。

這可能是由于軋染溫度較高,染料更容易與纖維發生共價結合,并且染色流程短,織物上染料水解較少。而浸染染色時間長,活性染料在此過程中易水解,導致K/S值較低;另外,軋-烘-焙工藝染色織物的勻染性與浸染差別不大,Sλ均較小。

2.2.2 顏色參數對比

由圖5所示,同一支染料軋染與浸染的最大吸收波長相同,說明軋染沒有改變染色織物的色光。由表3可知,軋染織物的L*值普遍小于浸染工藝染色織物的L*值,說明在染料量相同的情況下,前者所染Lyocell織物的顏色會更深;軋染織物a*值絕對值小于浸染,說明浸染更偏紅光,而b*值絕對值大于浸染,說明軋染更偏藍光;軋染織物C*值普遍比浸染高,即前者的鮮艷度較高。

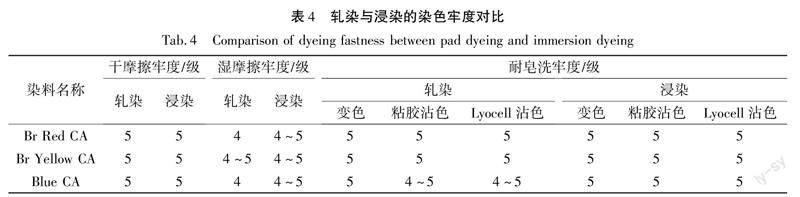

2.2.3 染色牢度對比

從表4可以看出,3支染料在兩種工藝下,均有較好的耐摩擦色牢度和耐皂洗色牢度,分別可以達到4級和4~5級以上。

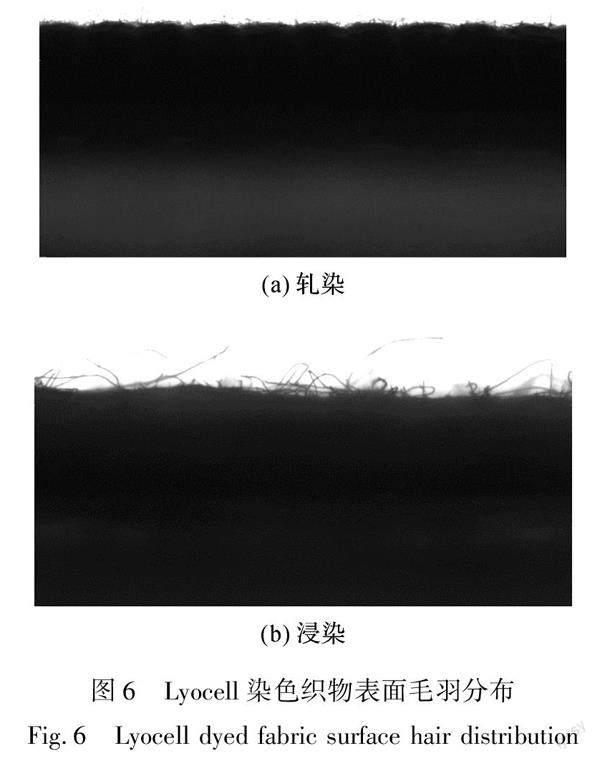

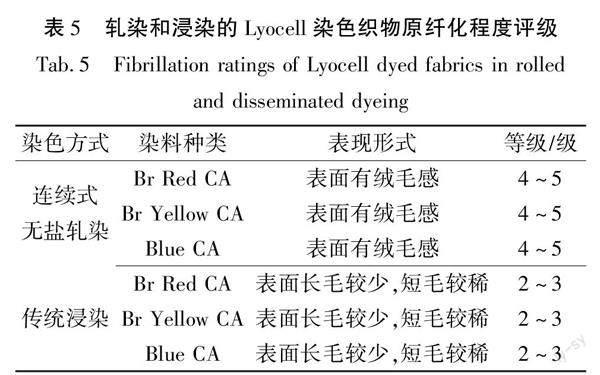

2.2.4 原纖化程度對比

利用接觸角測試儀測試經軋染和浸染Lyocell織物的表面毛羽情況,來表征Lyocell織物的原纖化程度,具體效果如圖6所示。

由圖6可以看出,軋染染色后的織物表面較浸染織物更為平整,原纖化程度有所改善,這可能是因為Lyocell織物在浸染染色時,纖維與纖維之間的相互摩擦劇烈,且織物在染液中停留的時間較長,導致Lyocell纖維表面沿著纖維軸向分裂出很多細小的微纖。而采用平幅軋染染色工藝時,纖維之間幾乎不會產生相互摩擦,在染液中停留時間短,織物的原纖化程度減弱,因而可使染色織物表面較為平滑。

根據織物表面的毛羽情況,采用纖維素纖維的燒毛評級法,對Lyocell織物的原纖化程度進行評級,結果如表5所示。級數越小,原纖化越嚴重,另則反之。

3 結 論

本文研究了Lyocell織物的連續式無鹽軋染工藝,并將優化后的染色結果與浸染相比,得到了以下的結論:

a)采用Br Red CA、Blue CA、Br Yellow CA3支染料對Lyocell織物進行軋-烘-焙染色時,最適宜的工藝條件為:二浸二軋,焙烘固色溫度160 ℃,固色時間2 min。

b)在相同染料用量下,相較于傳統浸染染色,軋-烘-焙染色工藝具有較高的染深性和勻染性;兩種工藝所染織物均具有較好的耐摩擦色牢度和耐皂洗色牢度,分別可達4級和4~5級以上。

c)采用軋-烘-焙染色工藝可以降低Lyocell織物的原纖化程度,相較于浸染工藝,織物表面更平整光滑,原纖化程度可改善2個等級。

參考文獻:

[1]黃偉,張嘉煜,張東,等.Lyocell纖維性能表征及其對比分析[J].紡織學報,2023,44(3):42-48.

HUANG Wei, ZHANG Jiayu, ZHANG Dong, et al. Property characterization and comparative analysis of Lyocell fibers[J].Journal of Textile Research, 2023, 44(3): 42-48.

[2]朱雪琪,彭康,張慧慧,等.功能化Lyocell纖維的研究進展[J].功能材料,2021,52(1):1078-1085,1201.

ZHU Xueqi, PENG Kang, ZHANG Huihui, et al. Progress in functionalized Lyocell fibers[J]. Journal of Functional Materials, 2021, 52(1): 1078-1085,1201.

[3]SIROKA B, NOISTERNIG M, GRIESSEr U J, et al. Characterization of cellulosic fibers and fabrics by sorption/desorption[J]. Carbohydrate Research, 2008, 343(12): 2194-2199.

[4]元偉,王鐵晗,張玉梅,等.Lyocell纖維的原纖化現象及測試方法綜述[J].人造纖維,2019,49(6):11-15.

YUAN Wei, WANG Tiehan, ZHANG Yumei, et al. A review of Lyocell fiber fibrination phenomena and testing methods[J].Artificial Fibre, 2019, 49(6): 11-15.

[5]黃偉,程春祖,張嘉煜,等.Lyocell纖維的低原纖化控制方法研究進展[J].纖維素科學與技術,2021,29(2):78-84.

HUANG Wei, CHENG Chunzu, ZHANG Jiayu, et al. Research progress and control methods of low fibrillar Lyocell fiber[J]. Journal of Cellulose Science and Technology, 2021, 29(2): 78-84.

[6]崔世強,元偉,王鐵晗,等.Lyocell纖維的抗原纖化研究進展[J].人造纖維,2020,50(6):17-27.

CUI Shiqiang, YUAN Wei, WANG Tiehan, et al. Research progress of Lyocell fiber antigenic fibrination[J].Artificial Fibre, 2020, 50(6): 17-27.

[7]樊杰,苗俊華,安源,等.棉織物的活性染料浸軋/非水介質固著工藝[J].印染助劑,2021,38(5):38-42.

FAN Jie, MIAO Junhua, AN Yuan, et al. Padding/non-aqueous medium fixation process of cotton fabrics with reactive dyes[J]. Textile Auxiliaries, 2021, 38(5): 38-42.

[8]朱振旭,周嵐,黃益,等.棉織物的活性染料/液體石蠟體系無鹽節水染色[J].染整技術,2017,39(3):52-57.

ZHU Zhenxu, ZHOU Lan, HUANG Yi, et al. A water-saving and salt-free dyeing of cotton fabrics with reactive dye/liquid paraffin system[J].Textile Dyeing and Finishing Journal, 2017, 39(3): 52-57.

[9]WANG A M, XIA L J, ZHOU S J, et al. Solvent assisted reactive dyeing of cotton with high exhaustion in the absence of salt[J]. Journal of Cleaner Production, 2020, 267: 122062.

[10]LIM C L, MORAD N, TENG T T,et al. Chemical Oxygen Demand (COD) reduction of a reactive dye wastewater using H2O2/pyridine/Cu (Ⅱ) system[J]. Desalination, 2011, 278(1/2/3): 26-30.

[11]SAKKAYAWRONG N, THIRAVETYAN P, NAKBANPOTE W. Adsorption mechanism of synthetic reactive dye wastewater by chitosan[J]. Journal of Colloid and Interface Science, 2005, 286(1): 36-42.

[12]王菊.棉針織物活性染料冷軋堆染色[D].上海:東華大學,2014.

WANG Ju. Cold Pad-batch Dyeing of Cotton Knitted Fabric with Reactive Dyes[D]. Shanghai: Donghua University, 2014.

[13]WANG M Y, LIU M, ZHAO H J, et al. Reactive modified curcumin for high-fastness nonaqueous SC-CO2 dyeing of cotton fabric[J]. Cellulose, 2020, 27(17): 10541-10551.

[14]陳林,王建慶.活性染料固色率的酸溶解法和尿素剝色法測定[J].印染,2015,41(1):9-12.

CHEN Lin, WANG Jianqing. Determination of fixation of reactive dyes by acid dissolution method and urea stripping method[J].China Dyeing & Finishing, 2015, 41(1): 9-12.

[15]毛軍,陳紅霞.Lyocell纖維家紡面料的原纖化控制方法及評價標準[J].染整技術,2022,44(3):23-27,51.

MAO Jun, CHEN Hongxia. Fibrillation control method and evaluation standard of home textile made of Lyocell fiber[J].Textile Dyeing and Finishing Journal, 2022, 44(3): 23-27, 51.

[16]XIA J Y,WERF W, RABBINGE R. Influence of tempe-rature on bionomics of cotton aphid, Aphis gossypii, on cotton[J]. Entomologia Experimentalis et Applicata, 1999, 90(1): 25-35.

[17]舒大武,房寬峻,劉秀明,等.織物升溫速率對活性染料軋-蒸無鹽染色的影響[J].紡織學報,2018,39(2):106-111.

SHU Dawu, FANG Guangjun, LIU Xiuming, et al. Influence of fabric heating rate on salt-free pad-steam dyeing of reactive dye[J]. Journal of Textile Research, 2018, 39(2): 106-111.

[18]SHU D W, FANG K J, LIU X M, et al. Cleaner coloration of cotton fabric with reactive dyes using a pad-batch-steam dyeing process[J]. Journal of Cleaner Production, 2018, 196: 935-942.

[19]KLANCINK M. The influence of temperature on the kinetics of concurrent hydrolysis and methanolysis reactions of a monochlorotriazine reactive dye[J]. Dyes and Pigments, 2000, 46(1): 9-15.

Continuous salt-free pad dyeing process to improve the fibrillation of Lyocell fibers

TANG Qi1, HE Yi1, ZHENG Jinhuan1, WANG Chenglong1, WANG Zhicheng2, CHAI Liqin1

Abstract: Lyocell fibers are regenerated cellulose fibers. In addition to the advantages of hygroscopic property, good luster and comfortable wearing, Lyocell fibers also have better wet and dry strength than other regenerated cellulose fibers. However, Lyocell fibers are prone to fibrination, which limits their application in textile applications. The reactive dye is one of the most commonly used dyes for cellulose fiber dyeing, with advantages of simple application, cheap price and bright color, but in the process of immersion dyeing, to promote reactive dye dyeing, a large number of inorganic salts are often added in the dyeing solution. Therefore, there are high energy consumption, complex and variable dyeing wastewater composition, deep color, alkaline and expensive treatment costs and many other drawbacks. In this paper, the continuous salt-free rolling dyeing process of Lyocell fiber fabrics with reactive dyes was systematically studied, which not only improved the dyeing property and reduced the emission of inorganic salts, but also improved the fibrillation degree of Lyocell fibers and effectively improved the quality of Tencel fabrics.

The effects of dyeing and fixing process and formula (baking temperature, baking time, dipping times, dosage of alkali and urea) on dyeing properties (K/S value and fixing rate) of fabrics were discussed. The dyeing properties and fibrination degree of fabrics were compared with those of traditional dyeing process. The results show that the optimized rolling, baking and dyeing formula and process of the Lyocell fabric require alkali of 25 g/L, urea of 60 g/L, and a baking time of 2 min at 160 ℃ after twice dipping and twice padding. The three dyes of Br Red CA, Br Yellow CA and Blue CA have good dyeing effect, and the color fixing rates are 76.98%, 67.48%, 77.15%, and K/S values are 21.87, 10.87, 15.85, respectively. Compared with the traditional immersion dyeing process, the continuous salt-free rolling dyeing can obtain higher dyeing depth , and the K/S values of the three dyes are increased by 28.10%, 5.23% and 6.20%, respectively. The maximum absorption wavelength of the same dye is the same under rolling, baking and immersion dyeing, indicating that pad dyeing does not change the color light of the fabric. The L* value of the pad dyeing fabric is generally lower than that of the immersion dyeing fabric, indicating that the color of the Lyocell fabric dyed by the former will be darker under the condition of the same amount of dyes. The dry rubbing fastness of the three dyes is higher than that of the wet rubbing fastness, reaching grade 5, while the wet rubbing fastness is one or two grades lower. Both of them have good soap color fastness, generally at grade 4-5 or above. The surface fibril of Lyocell fibers after continuous salt-free rolling dyeing is less than that of immersion dyed fabrics, and the fibrillarization degree of the fabric is weaker and the surface is smoother.

Continuous salt-free rolling dyeing of Lyocell fibers can obtain good dyeing effect, reduce energy consumption and pollutant emission in the dyeing process, which will be conducive to clean dyeing of cellulose textiles, and promote the sustainable development of the whole dyeing process.

Keywords: Lyocell fabric; reactive dye; pad dyeing; salt-free; fibrination

收稿日期:20230327 網絡出版日期:20230510

基金項目:浙江省基礎公益研究計劃項目(LGC20E030001,LGF21E030004)

作者簡介:唐奇(1998—),女,杭州人,碩士研究生,主要從事生態染整技術方面的研究。

通信作者:柴麗琴,E-mail: chailiqin0101@163.com