基于有限元法的四輥卷板機機架優(yōu)化設(shè)計

方 婧,李桂超,王 暾

(1.蘭州蘭石集團(tuán)有限公司能源裝備研究院,甘肅 蘭州 730050;2.蘭州蘭石重型裝備股份有限公司,甘肅 蘭州 730050)

0 引言

卷板機作為金屬成形機械中的重要一員,在石油、化工、船舶等領(lǐng)域有廣泛應(yīng)用[1]。目前國產(chǎn)卷板機機型多、產(chǎn)量大,但在研發(fā)設(shè)計中主要依靠經(jīng)驗,對數(shù)字化設(shè)計手段的應(yīng)用較少,使得卷板機結(jié)構(gòu)較為笨重,競爭力不強[2]。同時,四輥卷板機在卷制板材過程中,受力形式較為復(fù)雜,承受的載荷較大,對其關(guān)鍵零部件的強度、剛度校核是研發(fā)設(shè)計中必不可少的一個環(huán)節(jié)[3]。因此,卷板機的結(jié)構(gòu)優(yōu)化設(shè)計將會是國內(nèi)相關(guān)行業(yè)重點研究的課題之一。

本文應(yīng)用有限元分析方法對280×3000 型四輥卷板機的高機架進(jìn)行結(jié)構(gòu)分析,以應(yīng)力及位移結(jié)果作為參考依據(jù),對高機架進(jìn)行合理的結(jié)構(gòu)優(yōu)化,實現(xiàn)減重的目的。同時對該模型進(jìn)行模態(tài)分析,作為之后結(jié)構(gòu)動態(tài)特性研究的基礎(chǔ)。

1 四輥卷板機特性分析及仿真計算

1.1 四輥卷板機結(jié)構(gòu)簡介

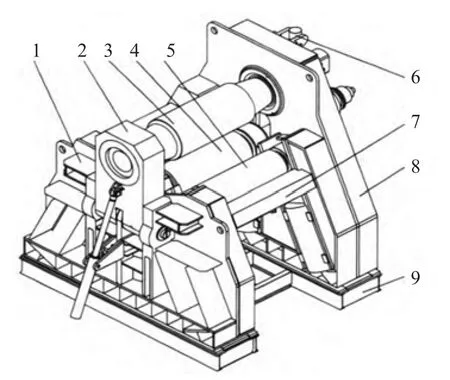

四輥卷板機主機結(jié)構(gòu)如圖1 所示,主要由高低機架、上下輥及兩側(cè)輥、倒頭裝置等部件組成。四輥卷板機實現(xiàn)板材的卷制,需要分板料對中、預(yù)彎、卷制和矯圓四個程序。卷制過程利用三點定圓的原理來實現(xiàn),該過程中上輥固定,做旋轉(zhuǎn)運動,下輥直線向上運動實現(xiàn)板材的夾緊,之后通過側(cè)輥的運動來實現(xiàn)不同曲率半徑的調(diào)整[4]。

圖1 四輥卷板機結(jié)構(gòu)簡圖

1.2 機架結(jié)構(gòu)分析計算

四輥卷板機的工作精度與上下及側(cè)輥的位置精度有很大關(guān)系,高低支架作為四個輥子的主要支撐結(jié)構(gòu),其剛度是研發(fā)設(shè)計中的關(guān)鍵因素。

板材卷制過程中,機架受上輥旋轉(zhuǎn)運動產(chǎn)生的法向壓力及下輥、側(cè)輥對其支撐結(jié)構(gòu)的反向作用力,對其四個輥的受力進(jìn)行分析,得到機架上的受力情況[5]。

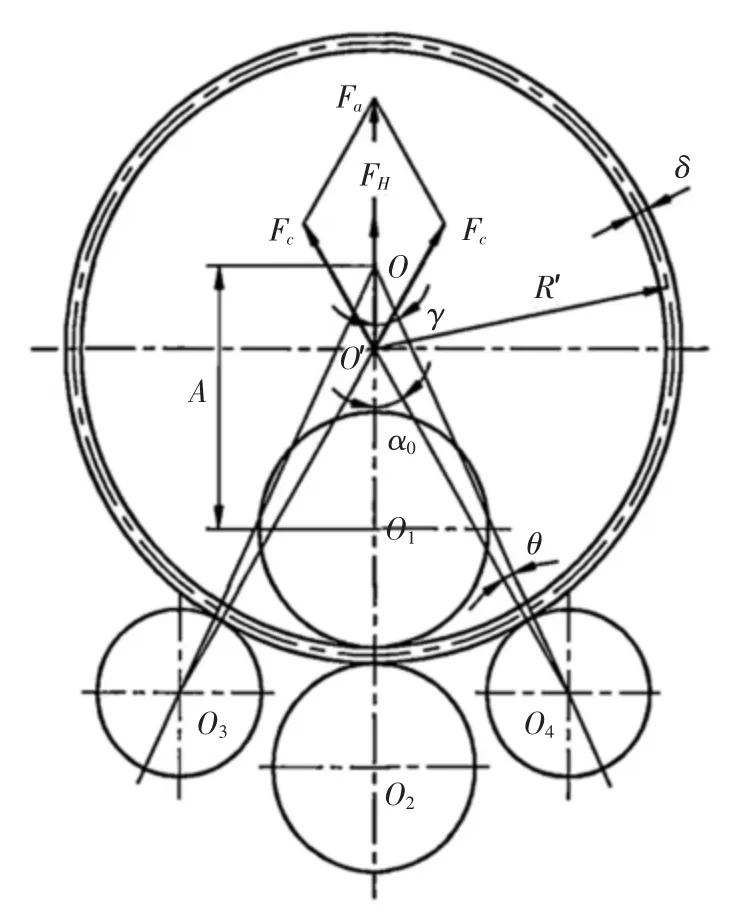

根據(jù)圖2 可計算求得各個輥子上的受力情況。側(cè)輥受力:

圖2 卷制過程中四輥受力簡圖

上輥卷板變形力:

所加的液壓力為:

上輥的總作用力:

式中:M 為加工板料的最大變形彎矩;δ 為最大卷板厚度;α0為側(cè)輥的位置角;R'為加工圓的半徑。

該機型中,卷板厚度為280mm,α0為33.64°,R'為1932mm,M 為245.12×108N·mm,帶入式可得側(cè)輥受力為20.5×106N,上輥的受力為36.9×106N,以此為依據(jù)完成高機架的計算分析。此計算中存在部分簡化,實際中的受力較該計算復(fù)雜,因此為保證計算的可靠性,需要將計算值略微提升后作為機架分析的輸入條件[6]。

1.3 機架有限元模型的建立

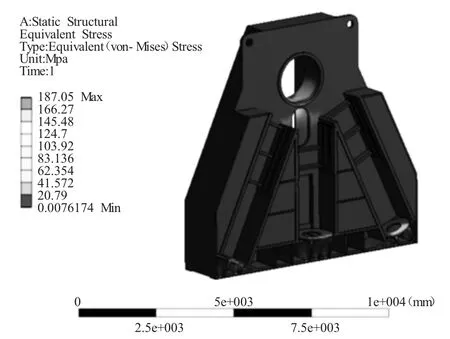

將三維模型中部分小特征進(jìn)行簡化處理,之后應(yīng)用有限元分析軟件進(jìn)行前處理,得到圖3 所示模型,節(jié)點數(shù)為390316,網(wǎng)格數(shù)為212904。該機架采用Q235 板材焊接完成,該材料彈性模量為2.1×1011Pa,密度為7850kg/m3,泊松比為0.3,屈服極限為235MPa。根據(jù)卷板機的整體布局可知,機架用地腳螺栓安裝在底座上,因此在機架底部施加全約束,機架上孔處承受上輥的法向作用力,機架安裝下輥、側(cè)輥液壓油缸處承受油缸反作用力。

圖3 高機架網(wǎng)格模型

1.4 計算結(jié)果分析

從圖4 可知,機架與上輥、各液壓缸接觸區(qū)域為高應(yīng)力區(qū),其余部位的應(yīng)力值均較小,從圖5 中可知,機架的最大位移為0.9mm,發(fā)生在安裝側(cè)輥液壓油缸的位置處,與上輥接觸區(qū)域最大位移為0.6mm。可見,機架在部分位置處的應(yīng)力值、位移值較大,因此可對結(jié)構(gòu)進(jìn)行優(yōu)化設(shè)計,使應(yīng)力分布及位移值更為合理。

圖4 機架等效應(yīng)力云圖

2 機架的結(jié)構(gòu)優(yōu)化分析

2.1 優(yōu)化分析

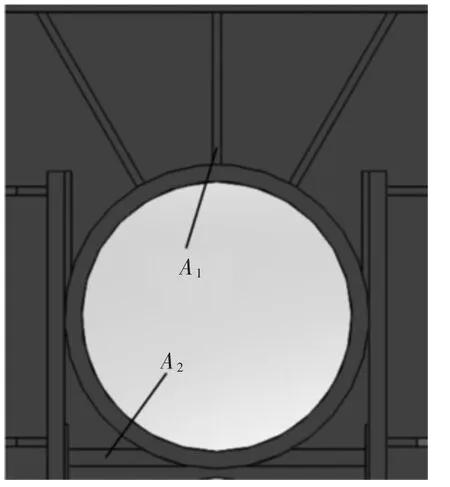

如上圖所示,機架安裝上輥處的應(yīng)力及位移值較大,為避免長期工作下該處結(jié)構(gòu)發(fā)生破壞,對其附近的筋板厚度進(jìn)行優(yōu)化設(shè)計,設(shè)計變量為如圖6 中的A1、A2。

圖6 尺寸優(yōu)化參數(shù)

以質(zhì)量最輕為優(yōu)化目標(biāo),以應(yīng)力值及位移值為約束建立數(shù)學(xué)模型[7],如式(5)所示。

式中:A1為上輥安裝部位上側(cè)筋板厚度;A2為上輥安裝部位下端筋板厚度;σmax為機架最大等效應(yīng)力;Ymax為機架最大位移。

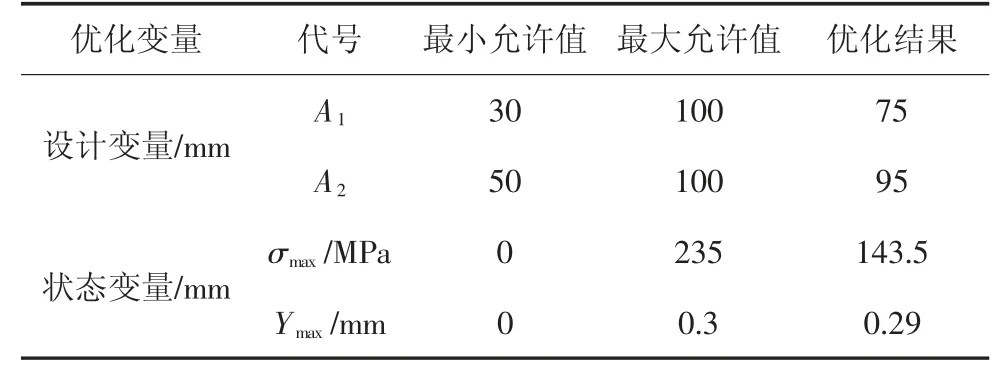

應(yīng)用實驗點設(shè)計法,完成A1、A2最優(yōu)尺寸的選擇,A1尺寸范圍為30~100mm,A2尺寸范圍為50~100mm,增量設(shè)置為5mm,求解可得表1 所示結(jié)果。

表1 高機架優(yōu)化數(shù)據(jù)

2.2 優(yōu)化結(jié)果分析

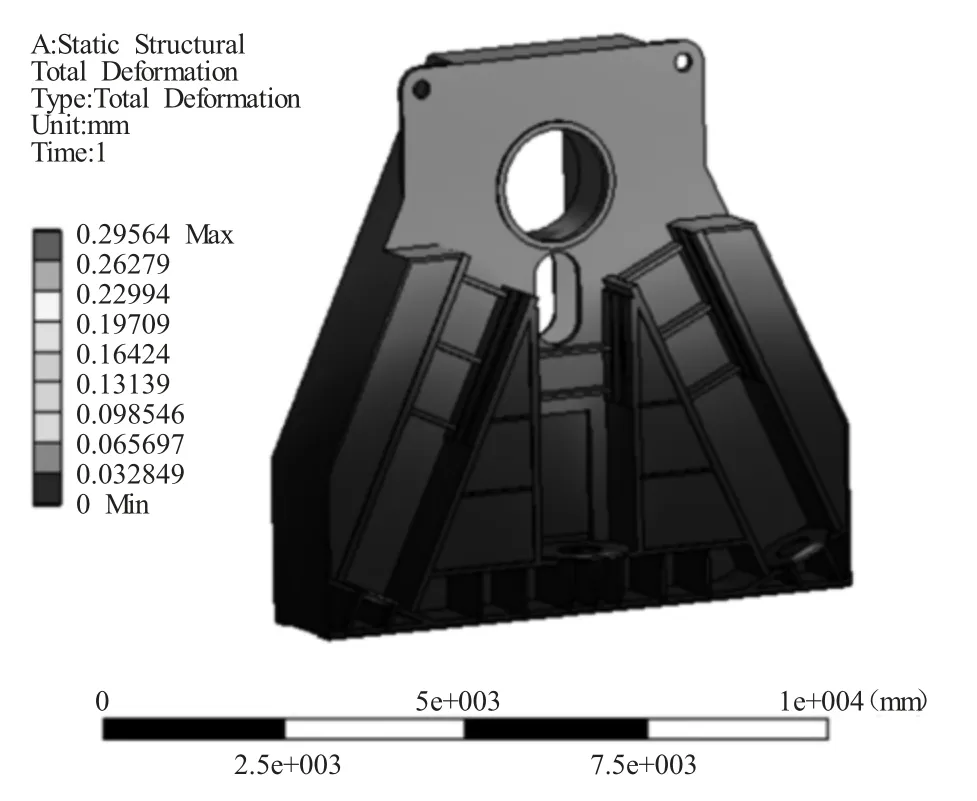

由上述分析可得到滿足約束的最優(yōu)尺寸,上端加強筋厚度為75mm,下端加強筋厚度為95mm,將模型重建后進(jìn)行靜態(tài)仿真分析,可得到圖7 所示的機架位移云圖。由之前分析中可知機架的強度較好,富余量較多,因此僅分析其剛度滿足要求即可。

圖7 優(yōu)化后機架位移云圖

優(yōu)化后機架的位移結(jié)果大幅較小,但最大位移位置保持不變,可知筋板尺寸的優(yōu)化大大提升了機架的剛度,有利于加工過程中產(chǎn)品的高精度卷制。

3 機架動力學(xué)特性分析

卷板機工作過程為動態(tài)形式,其整個工作過程必然會引起機架結(jié)構(gòu)內(nèi)部應(yīng)力及位移的動態(tài)變化,因此此處對機架進(jìn)行模態(tài)分析,研究機架的固有頻率及振型,為其動力學(xué)特性的研究提供參考依據(jù)[8]。

提取高機架的前20 階模態(tài),在結(jié)果文件中提取高機架X、Y、Z 三個方向的質(zhì)量參與大于70%的階數(shù),結(jié)果如圖8 所示。

圖8 優(yōu)化后機架部分頻率及振型

在設(shè)計四輥卷板機其他部件的運動頻率時要盡可能避開機架的固有頻率,以避免共振現(xiàn)象的出現(xiàn)。同時該模態(tài)分析結(jié)果可作為之后機架其他動力學(xué)特性研究的基礎(chǔ)。

4 結(jié)論

機架作為四輥卷板機的主要承力部件,其強度、剛度及動力學(xué)特性不僅影響主機的使用壽命,同時很大程度上制約了產(chǎn)品的卷制精度。通過該分析可知:

(1)應(yīng)用有限元分析技術(shù)對現(xiàn)有機架進(jìn)行了檢核驗證,并以此結(jié)果為依據(jù),完成了機架關(guān)鍵部位處筋板的尺寸優(yōu)化設(shè)計,得到滿足設(shè)計要求的優(yōu)化模型,使機架等效應(yīng)力分布更為均勻,并大大提升了機架的剛度。

(2)對機架進(jìn)行模態(tài)分析,得到機架的固有頻率與振型,可避免共振這一現(xiàn)象的出現(xiàn),并為之后機架動力學(xué)特性的研究提供參考依據(jù)。