電液混合驅動大慣量回轉系統特性與能效分析

崔金元 權 龍 劉志奇 葛 磊 黃偉男

(1.太原理工大學新型傳感器與智能控制教育部重點實驗室, 太原 030024;2.太原科技大學機械工程學院, 太原 030024)

0 引言

隨著化石能源短缺和環境污染問題日益突出,保有量大且能耗高的工程機械節能減排技術的研究已刻不容緩[1-2]。在常見的工程機械中,如挖掘機、起重機和卷揚機等,均存在頻繁啟動和制動作業的大慣量液壓回轉系統。在大慣量液壓回轉系統制動時,制動動能經過閥口節流作用轉換為熱能而散失,造成大量的能量損失[3-4]。如果能夠對回轉系統制動動能回收再利用,不僅可降低系統能耗和工程機械使用成本,還可以節約能源、保護環境[5]。

近年來,針對大慣量回轉系統節能研究已成為工程機械節能技術的研究熱點,典型的節能系統有:液壓節能系統、純電動回轉系統和混合動力系統等。液壓節能系統包括:開式和閉式液壓節能系統。針對開式液壓節能系統,文獻[6-8]提出泵閥復合進出口獨立控制和主驅動回轉系統增加被動回路的方法,分別對加速和制動工況制定相應策略,使系統平均功率降低25.5%。文獻[9-10]運用二次調節靜液壓技術,將泵/馬達作為回轉執行元件,蓄能器回收制動動能再利用,油耗降低21%。LEE等[11]通過在原有回轉系統中,增加能量再生閥和蓄能器,實現回轉制動動能回收再利用,系統能耗減小18.5%。為進一步消除液壓系統中的節流損失并將制動動能直接再利用,專家學者提出了閉式液壓節能系統。文獻[12-13]分別設計了多蓄能器閉式回轉系統和雙閉式回路并聯驅動回轉系統,采用泵/馬達和液壓泵構建閉式液壓回路,消除了節流損失,系統能量回收效率為22%。純電動回轉系統中,采用電機代替液壓馬達驅動回轉體,并將制動動能轉換為電能,存儲于電儲能元件再利用[14]。文 獻[15-16] 制定了轉矩-轉速復合控制策略,采用超級電容作為儲能元件,實現電動回轉系統制動能量的回收再利用。YOON等[17]在純電動回轉基礎上,構建了電容和蓄電池混合儲能系統,制定變量輸入/輸出的控制策略,實現了制動能量回收再利用。混合動力系統中,通過電氣與液壓系統結合,形成混合動力源供給系統,具有較好的節能效果[18-19]。FRESIA等[20]設計了內燃機同軸驅動發電機和液壓泵,電機代替回轉馬達,發電機為回轉電機供電,且超級電容回收能量再利用,系統能耗降低28%。GONG等[21]提出對挖掘機整機可回收能量的集中回收再利用,設計了基于參數規則策略的實時控制,運用超級電容對能量存儲再利用,系統減少能耗約17.6%。

現有液壓節能系統中,開式液壓系統節流損失大,而閉式液壓系統控制特性和響應特性較差[22-24]。純電動和混合動力回轉系統,采用超級電容或蓄電池作為儲能元件,功率密度較低,制約了電氣儲能方式對制動能量的回收再利用[25]。本文結合電機控制精度高和液壓系統功率密度高的優點[26-28],采用液壓蓄能器作為儲能元件,提出電機和液壓馬達并聯混合驅動大慣量回轉系統,以期實現系統制動動能回收再利用。建立多學科聯合仿真模型,基于全周期工況識別速度控制策略,搭建電液混合驅動試驗平臺,對系統動態特性和能耗進行分析。

1 系統原理

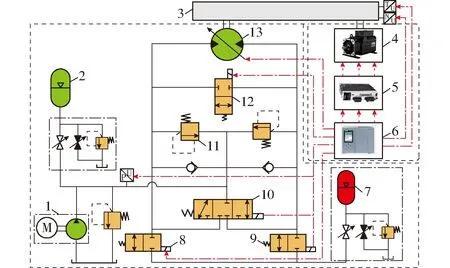

所提出的電液混合驅動大慣量回轉系統原理如圖1所示。系統由電氣單元、液壓驅動單元、蓄能單元、液壓補油單元和大慣量回轉體組成。

圖1 電液混合驅動大慣量回轉系統原理圖Fig.1 Electro-hydraulic hybrid drive large inertia swing system schematic1.補油動力源 2.低壓蓄能器 3.大慣量回轉體 4.永磁同步電機 5.驅動器 6.PLC 7.高壓蓄能器 8.開關閥1 9.開關閥2 10.換向閥 11.溢流閥 12.開關閥3 13.液壓馬達

系統采用永磁同步電機和液壓馬達并聯混合驅動大慣量回轉體。永磁同步電機作為主動力源,控制回轉系統運動;由蓄能器提供動力的液壓馬達作為輔助動力源,為電機啟動加速提供扭矩補償,蓄能器高效回收制動動能再利用。系統采用PLC控制,大慣量回轉體安裝有扭矩和速度傳感器,液壓回路安裝有壓力傳感器,實時監測系統運行狀況。

在工作過程中,回轉系統主要包括正轉和反轉2種工況,每種工況包括:啟動加速、勻速運行和減速制動3個階段。當回轉系統正轉啟動加速時,電機啟動輸出扭矩,換向閥至右位、開關閥1開通,高壓蓄能器釋放能量為馬達提供動力,給電機提供扭矩補償;當回轉體達到預期轉速且保持正轉勻速運行時,換向閥至中位、開關閥3開通,馬達處于隨動狀態,電機輸出扭矩減小,回轉體保持勻速運動;當回轉體正轉減速制動時,換向閥至左位、開關閥2開通,回轉體慣性帶動馬達將高壓油液儲存于高壓蓄能器,在制動結束或蓄能器壓力達到限定壓力后,換向閥至中位,開關閥2關閉。回轉系統反轉工況與正轉工作原理基本相同。

2 控制策略

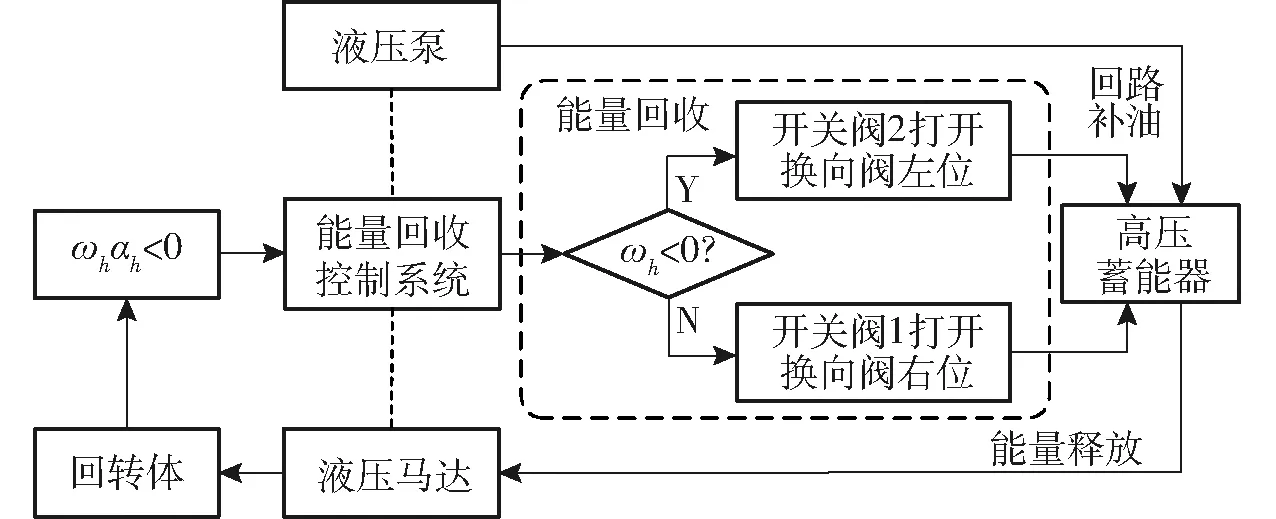

為了保證系統減速制動動能的順利回收再利用,且合理調節主輔動力源的供給,并保證系統按照預期轉速平穩運行,以控制信號、電機轉速、蓄能器壓力為輸入信號,實時監測系統的運行狀況,提出了全周期工況識別速度控制策略。通過調節電機驅動器、液壓系統中換向閥和開關閥的通斷,對主輔動力源的能量供給進行調控,滿足系統運轉速度的需求,充分發揮系統的優勢,具體控制策略如圖2所示。

圖2 全周期工況識別速度控制策略Fig.2 Full cycle condition identification speed control strategy diagram

系統控制結構包括:工況識別控制、電氣控制和液壓控制。其中,工況識別控制是根據輸入控制信號、傳感器采集信息和外部狀態信息的反饋,確定系統當前的運行工況和目標運行工況,從而進行回轉運行控制;電氣控制是電機控制系統運行速度和調節自身電磁扭矩的輸出;液壓控制是液壓系統對制動能量的回收/釋放和回路補油的控制。

電氣和液壓混合驅動本質是電機和馬達輸出扭矩共同作用于回轉體。在回轉體啟動加速時,馬達最大限度地提供輔助扭矩補償,電機調節自身電磁扭矩的輸出,保證回轉體保持預期的加速度。在回轉體勻速運行時,馬達處于隨動狀態,電機控制運行速度,使回轉體按照設定轉速運行。

判斷回轉平臺反饋數據,回轉體角速度ωh和角加速度αh的相互關系為

(1)

當ωhαh<0時,回轉體處于減速制動狀態。通過控制開關閥和換向閥的通斷,高壓蓄能器回收馬達制動動能轉換為液壓能的高壓油液,運用于下一階段系統的啟動加速。在蓄能器壓力達到最高工作壓力或制動結束后,停止制動能量回收。若高壓蓄能器釋放能量后,壓力低于最低工作壓力,補油單元對蓄能器進行補油。圖3為系統能量回收和釋放控制策略。

圖3 系統能量回收和釋放控制策略Fig.3 Energy recovery system and release control strategy

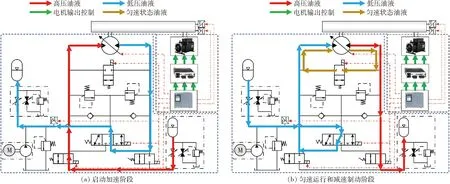

由于系統正轉和反轉工況能量流基本相同,以正轉為例分析系統能量流,圖4為回轉系統正轉工作能量流示意圖。在啟動加速階段,高壓蓄能器釋放高壓油液,供給馬達驅動回轉體,經換向閥回到低壓蓄能器,同時驅動器控制電機驅動回轉體。在勻速運行階段,驅動器控制電機驅動回轉體,而馬達處于隨動狀態,液壓回路形成低壓閉式回路。在減速制動階段,高壓蓄能器回收制動形成的高壓油液,低壓蓄能器向液壓回路供油,電機處于隨動狀態。

圖4 回轉系統正轉工作能量流Fig.4 Forward working energy flow of large inertia swing system

3 系統建模與仿真分析

根據電液混合驅動回轉系統工作原理和實際運行工況,建立電液混合驅動動力學系統模型,進行仿真分析,為進一步試驗提供理論依據。

3.1 數學模型

永磁同步電機作為系統主要動力源,輸出功率與扭矩、轉速關系式為

(2)

式中Pe——電機輸出功率,kW

Te——電機輸出扭矩,N·m

ne——電機轉速,r/min

ηe——電機機械效率,%

液壓馬達作為系統輔助動力源,由回轉減速制動儲存于蓄能器中的能量提供動力。液壓馬達輸出扭矩模式為

(3)

式中Tm——馬達輸出扭矩,N·m

Δp——馬達進出油口壓差,MPa

Vm——馬達排量,mL/r

ηm——馬達機械效率,%

系統中蓄能器采用氣囊式液壓蓄能器,預充壓力、最低壓力、最高壓力和回收/釋放能量方程為

(4)

式中p1——蓄能器最低工作壓力,MPa

p2——蓄能器最高工作壓力,MPa

V0——蓄能器容積,L

Eace——回收制動能量,kJ

n0——氣體多變過程指數,取1.4

回轉系統是由電機和液壓馬達共同驅動,且受外界摩擦阻力矩影響,則系統力矩平衡方程為

(5)

式中ie——電機減速器減速比

im——液壓馬達減速器減速比

ic——回轉體減速比

Bh——回轉體摩擦因數

n——回轉體轉速,r/min

J——回轉體轉動慣量,kg·m2

3.2 仿真分析

通過多學科聯合仿真軟件Simulation X,建立電液混合驅動回轉系統仿真模型,參數如表1所示。圖5為電液混合驅動回轉系統仿真模型,主要包括電氣系統、液壓系統和大慣量回轉體。該模型模擬回轉系統特性,實現電機和液壓馬達并聯驅動回轉體。

表1 回轉系統仿真模型參數Tab.1 Swing system simulation model parameters

圖5 電液混合驅動回轉系統仿真模型Fig.5 Simulation model of electro-hydraulic hybrid drive swing system

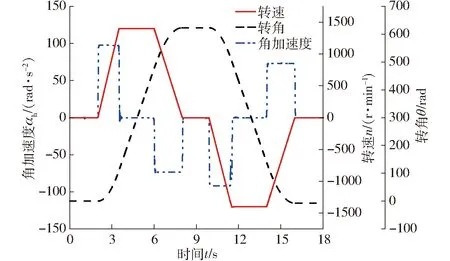

圖6為回轉體動態特性曲線。在輸入控制信號作用下,從初始啟動加速到減速制動停止,最大轉速為1 399 r/min,平均轉速約為1 348 r/min,最大位移轉角為623.1 rad,最大加速度為98 rad/s2。在1.9~3.5 s和10~11.5 s時,回轉體正轉和反轉啟動加速,在3.5~6 s和11.5~14 s時,回轉體正轉和反轉勻速運行,在6~8 s和14~16 s時,回轉體正轉和反轉減速制動。整個運動過程,電液混驅回轉體運行平穩,僅在啟動加速臨近結束和勻速運行初期有一定的振蕩。

圖6 回轉體動態特性曲線Fig.6 Motion characteristic curve of swing body

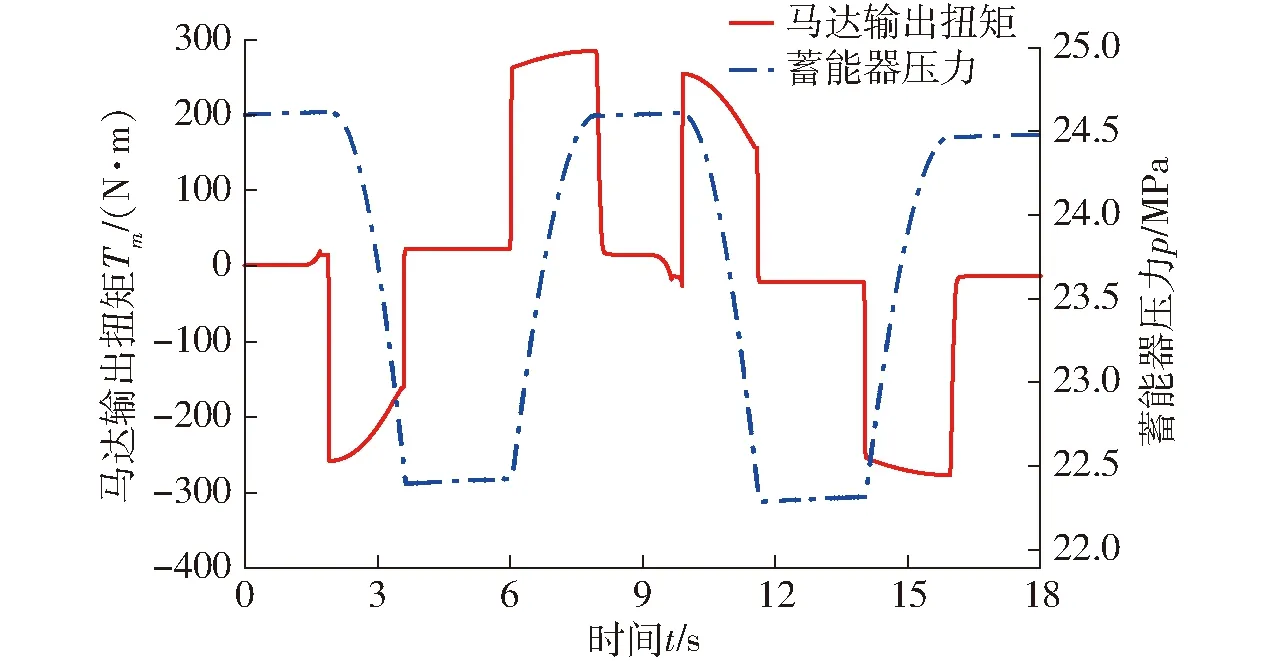

圖7為馬達輸出扭矩和蓄能器壓力曲線。在啟動加速階段,馬達最大輸出扭矩為284.9 N·m,蓄能器壓力由24.6 MPa降至22.3 MPa;在勻速運動階段,馬達處于隨動狀態,不輸出扭矩;在減速制動階段,馬達回收制動能量,形成較大反向扭矩,最大扭矩為293.1 N·m,蓄能器壓力升至24.5 MPa。

圖7 馬達輸出扭矩和蓄能器壓力曲線Fig.7 Motor output torque and accumulator pressure curve

由于電液混合驅動大慣量回轉系統在不同轉速和轉動慣量的情況下,蓄能器回收/釋放能量占回轉體制動動能的比例(能量回收效率)不同,因此,運用待定系數法對系統能量回收效率比較分析。

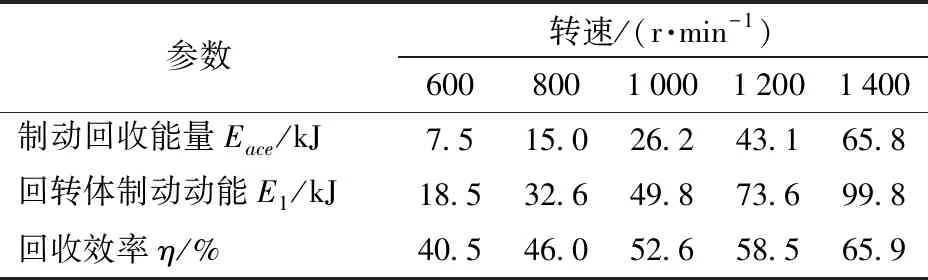

3.2.1不同轉速的回轉特性分析

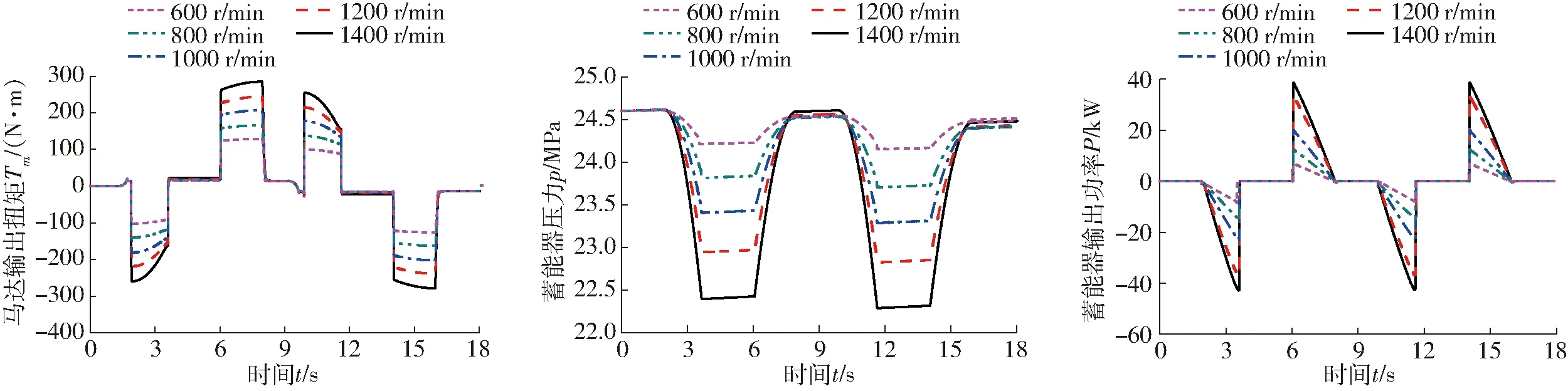

當轉動慣量為4.7 kg·m2,回轉體轉速分別為600、800、1 000、1 200、1 400 r/min,對馬達輸出扭矩、蓄能器壓力和輸出功率進行分析。

如圖8所示,隨著回轉體設定轉速的不斷增大,馬達輸出扭矩不斷增大,不同速度對應馬達輸出峰值扭矩分別為128.8、165.9、206.5、243.8、284.9 N·m。 同時,隨著設定轉速的不斷變大,蓄能器工作壓差平均增大0.42 MPa,則蓄能器輸出功率增大,回收/釋放能量不斷增大。

圖8 不同轉速馬達輸出扭矩、蓄能器壓力和輸出功率曲線Fig.8 Motor output torque, accumulator pressure and output power curves with different speeds

對不同轉速回轉系統制動動能回收效率進行比較分析,如表2所示,回收效率分別為40.5%、46.0%、52.6%、58.5%和65.9%。

表2 不同轉速的制動動能回收效率Tab.2 Braking energy recovery efficiency with different speeds

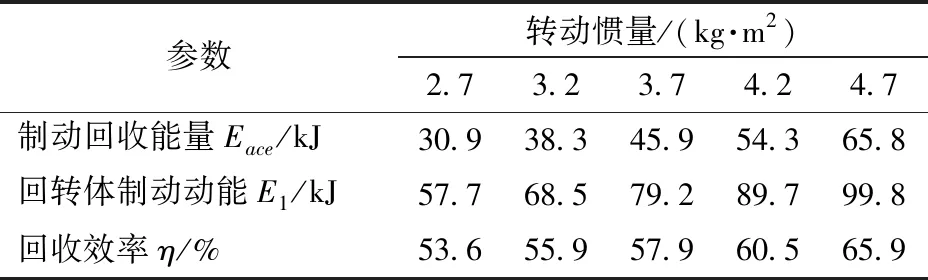

3.2.2不同轉動慣量的回轉特性分析

當回轉體速度為1 400 r/min,回轉體轉動慣量分別為2.7、3.2、3.7、4.2、4.7 kg·m2,對馬達輸出扭矩、蓄能器壓力和輸出功率進行分析。

如圖9所示,隨著設定轉動慣量的不斷增大,馬達輸出扭矩不斷增大,輸出峰值扭矩分別為:140.1、170.9、198.3、229.1、284.9 N·m。同時,隨著設定轉動慣量的增大,蓄能器工作壓差平均增大0.22 MPa,則蓄能器輸出功率增大,回收/釋放能量不斷增大。

圖9 不同轉動慣量馬達輸出轉矩、蓄能器壓力和輸出功率曲線Fig.9 Motor output torque, accumulator pressure and output power curves with different moment of inertia

對回轉系統不同轉動慣量的制動動能回收效率比較分析,如表3所示,回收效率分別為53.6%、55.9%、57.9%、60.5%和65.9%。

表3 不同轉動慣量的制動動能回收效率Tab.3 Braking energy recovery efficiency with different moment of inertia

由表2、3可知,隨著轉速和轉動慣量的變化,回轉制動動能回收效率為40.5%~65.9%。

4 試驗系統與結果分析

4.1 試驗系統

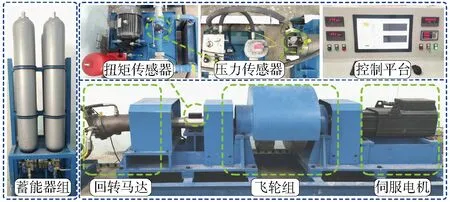

為進一步驗證所提系統的特性和能效,搭建電液混合驅動回轉系統試驗臺。圖10為電液混合驅動回轉系統試驗臺原理圖,采用匯川ISMG1-30D15CD型永磁同步電機,結合A6V80EP22FP2型回轉馬達,以飛輪代替回轉體,電機和馬達并聯驅動回轉體。回轉體運行轉速設定為1 400 r/min,回轉體轉動慣量為4.7 kg·m2,高/低壓蓄能器容量分別為40 L。圖11為電液混合驅動回轉系統試驗臺。

圖10 電液混合驅動回轉系統試驗臺原理圖Fig.10 Schematic of electro-hydraulic hybrid drive swing system test bench

圖11 電液混合驅動回轉系統試驗臺Fig.11 Electro-hydraulic hybrid drive swing system test bench

4.2 動態特性

圖12為電液混合驅動回轉體轉速、馬達輸出扭矩和蓄能器壓力曲線。由圖12a可知,在1.8~3.5 s正向啟動加速和9.8~11.4 s反向啟動加速階段,回轉體轉速試驗比仿真快0.4 s;在3.5~6 s正向勻速和11.4~13.9 s反向勻速運行階段,回轉體轉速試驗較仿真有明顯的波動;在6~7.9 s正向減速制動和13.9~16 s反向減速制動階段,試驗與仿真情況基本相同,僅在正向制動臨近結束,轉速有一定程度的振蕩。

圖12 回轉體轉速、馬達輸出扭矩和蓄能器壓力曲線Fig.12 Speed of swing body, motor output torque and accumulator pressure curves

由圖12b、12c可知,在1.8~3.5 s正向啟動加速和9.8~11.4 s反向啟動加速階段,馬達輸出最大扭矩約為302.0 N·m,蓄能器釋放能量,蓄能器壓力逐漸減小;在3.5~6 s正向勻速和11.4~14 s反向勻速運行階段,蓄能器停止放能,馬達不輸出扭矩;在6~8 s正向減速制動和14~16 s反向減速制動階段,蓄能器回收制動動能,馬達產生反向扭矩,最大扭矩為290.3 N·m,蓄能器工作壓力為22.1~24.6 MPa。從圖12可以看出,電液混合驅動系統仿真與試驗曲線基本一致,證明所建立模型的準確性。

上述工作過程中,蓄能器回收/釋放能量為63.4 kJ,回轉系統減速制動動能為99.8 kJ,系統制動動能回收效率為63.5%。

4.3 對比分析

為了進一步分析系統特性,對所提出的電液混合驅動回轉系統與純電機驅動回轉系統比較分析。圖13為純電機驅動回轉系統的原理圖和試驗臺。通過斷開上述電液混合驅動回轉試驗臺中液壓馬達與回轉體的離合器,形成純電機驅動回轉系統。

圖13 純電機驅動回轉系統原理圖和試驗臺Fig.13 Principle of pure motor drive swing system and test bench

由于正轉和反轉工況基本相同,以正轉回轉轉速和功率進行對比分析。圖14為電液混合驅動系統與純電機驅動系統的轉速和電機功率曲線。由圖14a 可知,在啟動加速階段,電液混合驅動系統中的電機在馬達扭矩補償作用下,比純電機驅動系統達到設定的目標轉速提前1.2 s;勻速運行狀況基本相同;在減速制動階段,電液混合驅動系統由馬達制動,并回收制動能量,而純電機驅動系統由制動電阻進行制動,響應較快,導致電液混合驅動系統比純電機驅動系統制動減速慢0.6 s。

圖14 電液混合驅動系統與純電機驅動系統的轉速和電機功率曲線Fig.14 Speed and motor power curves of electro-hydraulic hybrid drive system and pure motor drive system

由圖14b可知,對于電液混合驅動系統,在啟動加速階段,電機在馬達補償作用下,初期功率增長緩慢,隨后快速增長,峰值功率達15.8 kW;在勻速運行階段,電機輸出功率逐漸減小;在減速制動過程中,電機不輸出功率,馬達回收制動能量;對于純電機驅動系統,在啟動加速階段,電機的輸出功率隨著速度的增大而快速增大,最大輸出功率達 27.8 kW;在勻速運行階段,電機輸出功率有適當的波動并逐漸減小;在減速制動階段,制動電阻進行制動。

上述工作過程中,電液混合驅動系統電機平均輸出功率為6.8 kW,而純電機驅動系統平均輸出功率為11.4 kW,顯著降低系統能耗40.8%。

5 結論

(1)電液混合驅動大慣量回轉系統,解決了回轉系統節流損失大和制動動能浪費嚴重的問題。基于主輔動力源合理供給原則,設計全周期工況識別速度控制策略,對系統運行特性和制動動能回收效率進行分析。仿真結果表明,隨著回轉系統轉速和轉動慣量的變化,制動動能回收效率為40.5%~65.9%。

(2)通過建立回轉試驗平臺,將電液混合驅動系統與純電機驅動系統相比。結果表明,電液混合驅動系統啟動加速時間減少1.2 s,制動動能高效回收效率為63.5%,顯著降低系統能耗40.8%,使回轉系統更加平穩地運行。