液態Zr35Al23Ni22Gd20 合金的亞穩相分離與雙相非晶形成機理*

武博文 胡亮 耿德路 魏炳波

(西北工業大學物理科學與技術學院,西安 710072)

研究了液態Zr35Al23Ni22Gd20 合金在深過冷快速凝固條件下的亞穩相分離和雙非晶相形成機理.實驗發現,在平衡條件下其凝固組織由3 種晶體相構成,誘發亞穩相分離的臨界過冷度約為516 K (0.37TL).當過冷度達到624 K (0.45TL)時,分離后的富Zr 液相發生非晶轉變,形成非晶AM-Zr 相;當過冷度進一步增大到714 K(0.52TL)時,富Gd 液相發生非晶轉變形成非晶AM-Gd 相.同時,過冷度和冷卻速率的增大導致亞穩相分離機制由形核長大型轉變為調幅分解型,雙非晶相的組織形貌由球狀向網狀轉變.雙相非晶合金的平均硬度和楊氏模量由自由體積、相體積分數和雙非晶相結構共同支配,呈現出先減小后增大的變化規律.雙非晶相的形成有利于合金應力加載過程中的能量耗散,促進了多重剪切帶的產生,提高了非晶合金的塑性.

1 引言

非晶合金因其優良的物理性能受到廣泛關注[1-4],但低塑性限制了其進一步發展與應用[5,6].設計制備具有相分離特征的雙相非晶合金是提高非晶合金塑性的有效途徑[7].這類非晶合金在凝固前發生液相分離,分離后的兩個液相在高冷速下實現非晶轉變,最終形成含有兩種不同成分非晶相的固態合金[8].Chen 和Turnbull[9]在非晶中發現了相分離的現象,Kündig等[10]通過急冷快速凝固方法使具有正混合焓的合金發生液相分離并形成雙相非晶合金,奠定了雙相非晶合金的研究基礎[11-13].為了探究新型雙相非晶合金體系,Chang等[14]采用CALPHAD 方法計算得到了液相分離非晶合金成分,并與實驗結果相吻合.這表明熱力學計算是設計雙相非晶合金體系的有效方法.Park等[15]通過調控雙相非晶合金中難混溶金屬元素的比例,得到了不同結構的雙相非晶組織,為其微觀結構優化提供了技術途徑.從凝固動力學角度分析,亞穩相分離過程與合金熔體的過冷狀態和冷卻速率密切相關.因此,在凝固過程中通過改變合金熔體的冷卻速率和過冷度來調控亞穩相分離機制,并形成不同結構的雙非晶相,可以成為雙相非晶合金微觀結構調控的新思路.

落管實驗技術[16-19]提供的無容器條件可以減少合金液滴凝固過程中的異質形核,增大比表面積,進而實現深過冷和急冷快速凝固,因此成為研究亞穩相分離與非晶轉變的有效方法.本文采用3 m 落管實驗裝置,在自由落體條件下實現了液態Zr35Al23Ni22Gd20合金的亞穩相分離及非晶轉變,研究了在不同深過冷和冷卻速率條件下合金凝固組織的演變規律,揭示了雙相非晶合金的微觀結構與力學性能之間的關系.

2 實驗方法

Zr35Al23Ni22Gd20母合金由高純Zr (99.95%),Al (99.99%),Ni (99.99%)和Gd (99.5%)在Ar 氣保護下采用超高真空電弧爐熔煉而成.每個試樣的質量約為2 g.實驗過程中,將試樣放入底部開有Φ1 mm 小孔的Φ16 mm×150 mm 的石英試管中,而后將其放置在3 m 落管的頂部.將落管裝置抽真空至3×10-4Pa,并按1∶1 比例反充入高純He(99.999%)和高純Ar(99.999%)氣.采用高頻感應熔煉的方法將樣品迅速熔化,并向試管中充入高壓Ar 氣,使熔融的合金從試管底部的小孔中噴出并分散為大小不等的合金液滴.合金液滴在自由落體過程中快速凝固,形成不同尺寸的球狀合金顆粒.實驗結束后,將獲得的合金顆粒鑲嵌、拋光并腐蝕.采用FEI Helios G4CX 型聚焦離子/電子雙束電子顯微鏡和FEI Talos F200X TEM 高分辨透射電子顯微鏡(HRTEM)進行微觀組織分析,用Rigaku D/max 2500V 型X 射線衍射儀和Thermo NS7 型電子能譜儀進行合金相組成及微區成分研究,利用Netzsch DSC 404C 型差示掃描量熱儀進行熱力學性質研究,通過Hysitron TI980 高精度納米力學測試系統對合金的力學性能進行分析.

3 結果與分析

3.1 常規凝固條件下結晶組織特征

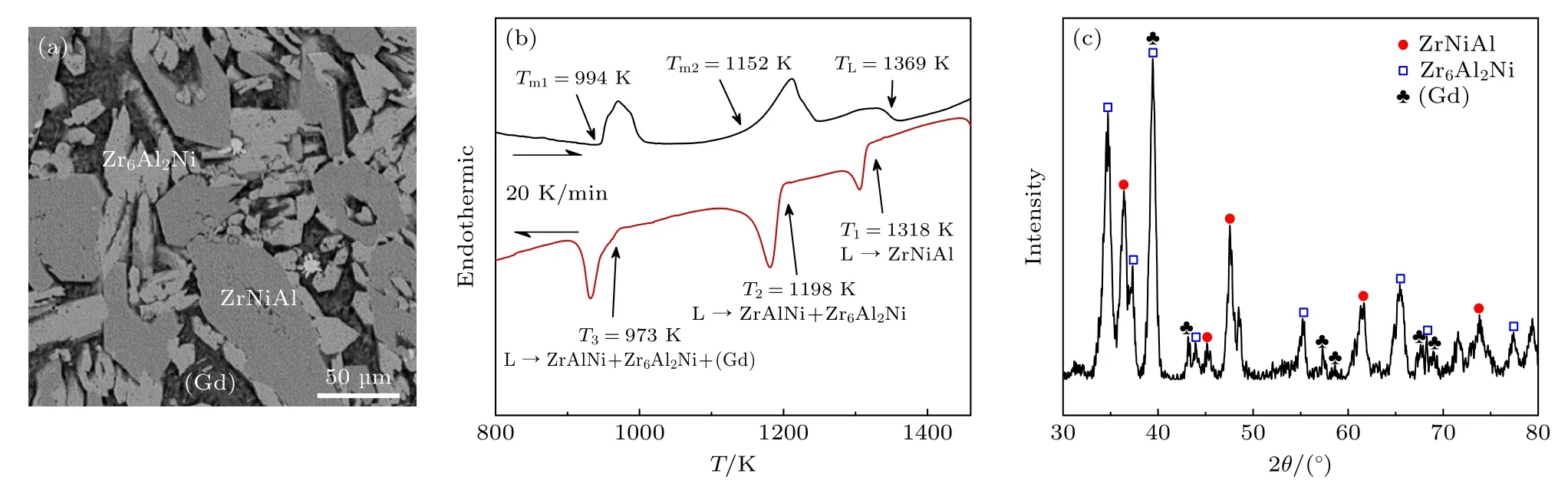

液態Zr35Al23Ni22Gd20合金在電弧爐中自然冷卻,得到近平衡凝固條件下的母合金.利用DSC在20 K/min 的加熱和冷卻速率下進行熱分析,得到Zr35Al23Ni22Gd20合金平衡凝固的微觀組織,如圖1(a)所示.由此可知,該合金平衡凝固組織主要由3 種晶體相構成.圖1(c)的X 射線衍射圖譜表明,3 個晶體相分別是Zr6Al2Ni,ZrNiAl 和(Gd)相.圖1(b)的DSC 曲線給出合金的液相線溫度為1369 K.合金熔體在冷卻過程中存在3 個放熱峰,分別對應著1318 K 時ZrNiAl 相的形核溫度、1198 K 時Zr6Al2Ni 與ZrNiAl 二相共晶形成溫度,以及973 K 時Zr6Al2Ni,ZrNiAl 和(Gd)三相共晶的形成溫度.

圖1 平衡凝固Zr35Al23Ni22Gd20 合金的相組成和相變特征 (a)合金微觀組織;(b) DSC 熱分析曲線;(c) X 射線衍射圖譜Fig.1.Phase constitution and transition feature of Zr35Al23Ni22Gd20 alloy after equilibrium solidification: (a) Microstructural morphology of alloy;(b) DSC analysis;(c) XRD pattern.

3.2 亞穩相分離與雙非晶相形成機制

圖2 為自由落體條件下快速凝固實驗結果.其中圖2(a)—(d)分別是直徑為830,520,390 和90 μm的合金液滴宏觀和微觀組織形貌.由圖2(a1)—(d1)可知,其主要由晶體相和非晶相兩部分構成,直徑較大的合金液滴,晶體相占據主導.隨著粒徑的減小,晶體相逐漸減少,非晶相不斷增加.實驗發現,當合金液滴直徑為560 μm 時,凝固組織中開始出現非晶相.當合金液滴直徑減小到370 μm時,形成由全非晶組織構成的合金顆粒.

合金顆粒的微觀組織表明其晶體相和非晶相呈均勻彌散分布.其中,晶體相包括Zr6Al2Ni,ZrNiAl兩個金屬間化合物以及(Gd)固溶體.與母合金相似,落管中合金液滴凝固時,初生ZrNiAl 相首先從合金熔體中形核生長,隨后Zr6Al2Ni 與ZrNiAl化合物以二相共晶形式共同生長,最后剩余液相形成Zr6Al2Ni,ZrNiAl 與(Gd)的三相共晶.隨著合金液滴直徑減小,凝固組織不斷細化.當其減小到約600 μm 時,Zr6Al2Ni 由小面相形貌向非小面相形貌轉變.若直徑進一步減小到300 μm,ZrNiAl相也開始由小面相向非小面相轉變.

為了進一步研究合金顆粒中的非晶相形成規律,對不同直徑的合金顆粒雙相共存區進行聚焦離子束制樣,并采用透射電子顯微鏡觀察.圖3 合金顆粒微觀組織和能譜表明,合金熔體在凝固前均發生了液相分離,形成富Zr 和富Gd 兩個不互溶的液相.由圖3(a)衍射圖可知,彌散的非晶衍射環中夾雜著晶體衍射斑點,說明直徑520 μm 合金顆粒的雙相共存區中有晶體相和非晶相共同存在.結合圖3(b)高分辨圖可知,該區域主要由基底灰白色的富Zr 非晶相(AM-Zr)和球狀灰黑色(Gd)納米晶相(Nano-Gd)構成.因此,合金液滴在發生相分離后,非晶形成能力較強的富Zr 液相首先發生了非晶轉變形成了非晶AM-Zr 相,而后非晶形成能力較差的富Gd 液相凝固,形成Nano-Gd 相.隨著合金液滴直徑減小,冷卻速率增加,富Gd 液相也發生非晶轉變,最終形成富Zr 和富Gd 相共存的雙非晶相合金,如圖3(c)和圖3(d)所示.直徑為390 μm 的合金顆粒中雙非晶相共存區的灰白色相為非晶AM-Zr 相,其平均成分為Zr45Ni23Al23Gd9.顏色較深的球狀灰黑色區域為富Gd 非晶相(AMGd),其平均成分為Gd39Al22Ni20Zr19.直徑為90 μm合金顆粒的非晶相主要由灰白色的非晶AM-Zr 基底相和灰黑色球狀與網狀共存的非晶AM-Gd 相構成.

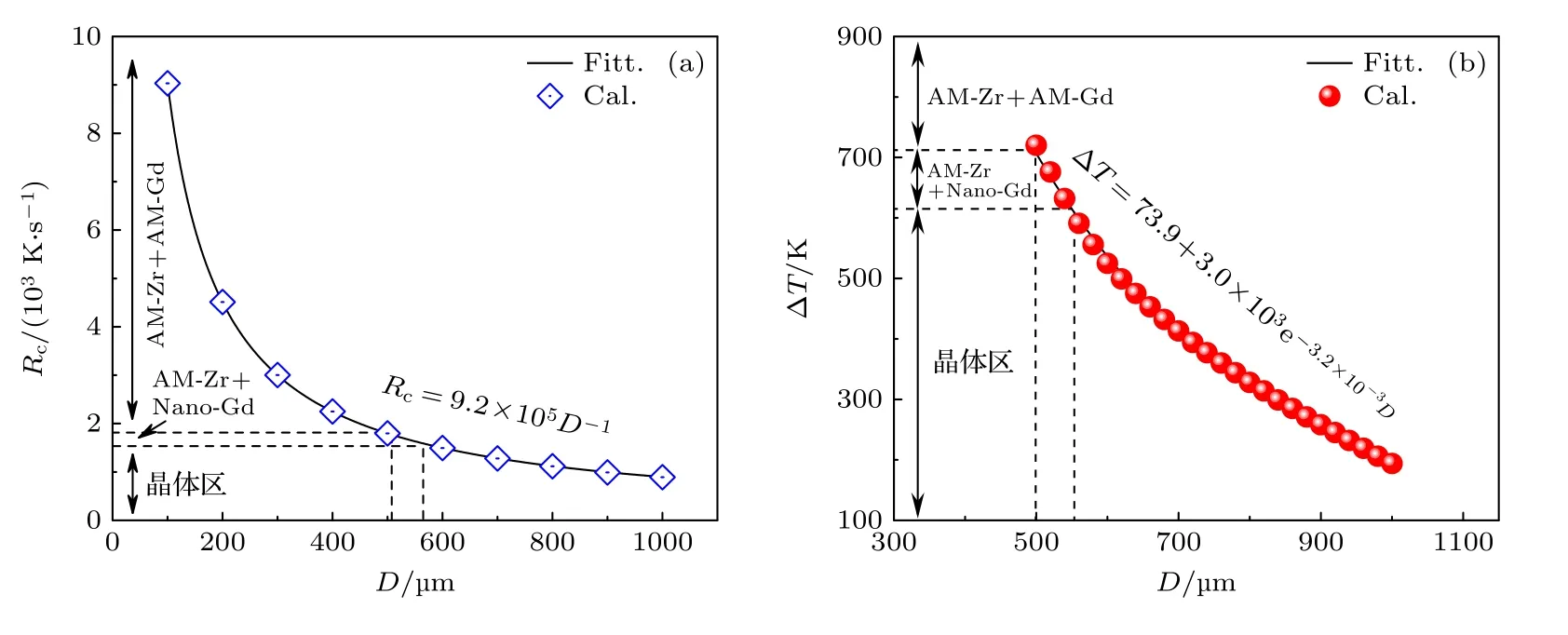

合金液滴的冷卻速率直接影響著凝固過程中晶體形核與生長.特別對于非晶合金體系,當其大于非晶臨界冷卻速率時,熔體就能發生非晶轉變,形成非晶合金.在落管實驗中,通過調控合金液滴的大小,改變比表面積,可以控制合金液滴的散熱速率.由于合金液滴直徑很小且下落較快,通過實驗直接測量其冷卻速率非常困難,因此,利用牛頓冷卻定律[20]可以計算出Zr35Al23Ni22Gd20合金液滴在自由落體過程中的冷卻速率隨液滴直徑變化關系,如圖4(a)所示.液態合金的初始冷卻速率Rc與液滴直徑D的關系可以表示為

圖4 落管中合金液滴溫度隨直徑的變化規律 (a)合金液滴的冷卻速率;(b)合金液滴的過冷度Fig.4.Calculated temperature of liquid alloy versus droplet diameters: (a) Cooling rate of alloy droplet;(b) undercooling of alloy droplet.

隨著液滴直徑D減小,合金液滴冷卻速率Rc不斷增大.當合金液滴直徑減小至560 μm 時,其冷卻速率為1.6×103K/s,達到了形成非晶AM-Zr相的臨界冷卻速率,富Zr 液相發生非晶轉變,而非晶形成能力較弱的富Gd 液相發生晶體形核并形成Nano-Gd 相.

合金液滴直徑的差異影響著其凝固過程中過冷度的大小.直徑越小的合金液滴冷速越大,同時異質形核越不容易發生,導致凝固時的過冷度增大.通過改變合金液滴的直徑,控制其過冷狀態,能夠改變雙相非晶合金熔體的亞穩相分離機制,為調控雙相非晶合金的微觀結構提供了途徑.因此,探究合金液滴直徑與其過冷關系有著重要的意義.直接測定微小液滴的過冷度十分困難,因此利用Lee 和Ahn 等提出的理論模型[21]計算液滴凝固時所達到的最大過冷度,結果如圖4(b)所示.當合金液滴直徑為1000 μm 時,較多的異質形核和較小冷卻速率導致其在200 K 的小過冷度下發生凝固.隨著液滴直徑的減小,冷卻速率的增大和異質形核的減少使液滴凝固時的最大過冷度大幅提高.結合圖5(a) Zr35Al23Ni22Gd20非晶合金的DSC 加熱曲線可知,當合金液滴為550 μm 時,其最大過冷度達到624 K,此時過冷合金液滴的溫度降至非晶AM-Zr 相的玻璃化轉變溫度745 K,富Zr 液相結晶受到抑制,發生非晶轉變形成含有非晶的合金顆粒.這與實驗中觀察到直徑560 μm 的合金顆粒開始出現非晶相的結果相符,也進一步驗證了過冷度計算的準確性.當合金液滴減小為510 μm 時,其最大過冷度達到714 K,非晶AM-Gd 相也開始形成.

圖5 雙相非晶Zr35Al23Ni22Gd20 合金的相組成與相變特征 (a) DSC 加熱曲線;(b) X 射線衍射圖譜Fig.5.Phase constitution and transition feature of duplex amorphous phases Zr35Al23Ni22Gd20 alloy: (a) DSC heating curve;(b) XRD patterns.

直徑為390 μm 的非晶合金顆粒DSC 熱分析曲線如圖5(a)所示.在10 K/min 的加熱速率條件下,合金的升溫曲線中存在兩個玻璃化轉變溫度和晶化溫度,分別對應了非晶AM-Gd 相655 K 的玻璃化轉變溫度()和680 K 的晶化溫度(),以及非晶AM-Zr 相745 K 的玻璃化轉變溫度()和765 K 的晶化溫度()[22].雙玻璃化轉變溫度和晶化溫度的存在,進一步驗證了合金在凝固前發生了液相分離,并形成了雙非晶相.圖5(b)為Zr35Al23Ni22Gd20雙相非晶合金及其發生亞穩相分離后形成的非晶AM-Zr 相(Zr45Ni23Al23Gd9)和非晶AM-Gd 相(Gd39Al22Ni20Zr19)的X 射線衍射圖.漫散射峰的出現也進一步驗證了非晶組織的長程無序結構特征.由圖5(b)可知,Zr35Al23Ni22Gd20的X 射線衍射峰位置居中,且半峰寬最大.這表明該非晶合金包含雙非晶相,其衍射圖譜受雙分離相衍射峰的共同作用,同時印證了合金雙非晶相的存在.

不同直徑合金顆粒的雙非晶相形貌存在明顯的差異,如圖3(c)和圖3(d)所示.其主要原因是過冷合金液滴的亞穩相分離機制發生了改變.這種相分離機制的變化與各元素之間的相互作用密切相關,Zr,Al,Ni 和Gd 各組元之間的混合焓如圖6(a)所示.其中Zr 和Gd 合金的混合焓為9 kJ/mol,正混合焓為合金熔體發生亞穩相分離提供了熱力學條件.為了定量的研究合金熔體亞穩相分離現象,基于CALPHAD 方法和Redlich-Kister 方程[14],計算了Zr55(1-X)Al23Ni22Gd55X合金中Zr-Gd 兩組元的相分離曲線,并與Zr-Gd 相圖中的亞穩相分離曲線進行比較,如圖6(b)與圖6(c)所示.根據計算可知,Zr35Al23Ni22Gd20合金熔體處于高溫狀態時,熔體為均勻的液態.當其過冷度約516 K 時,熔體處于亞穩態,在克服一定的能量勢壘后,相分離以形核長大的方式發生.如果液態合金過冷度進一步增大到573 K 左右,熔體處于不穩定狀態,微小的擾動會造成自由能的降低,調幅分解型相分離會自發進行.

根據圖4 和圖6(c)可知,390 μm 的合金液滴的冷卻速率為2.3×103K·s-1.此時的合金液滴達到過冷狀態后以形核長大的形式完成亞穩相分離,最終形成了球狀結構的兩相非晶組織,如圖3(c)所示.而直徑為90 μm 的合金液滴初始冷卻速率升高到9.5×103K·s-1,較大冷卻速率使合金液滴達到深過冷狀態,相分離方式由形核長大型逐漸向調幅分解型轉變,因此形成了球狀結構與網狀結構共存的兩相非晶組織,如圖3(d)所示.因此,隨著合金液滴直徑的減小,雙非晶相中由形核長大產生的球狀結構非晶相逐漸減少,調幅分解產生的網狀結構非晶相逐漸增多,雙非晶相組織形貌發生改變.

同時還發現,兩種相分離方式的非晶AM-Gd相周圍都彌散分布著更小體積的球狀AM-Gd 非晶組織.這是由于隨著溫度的降低,過冷液滴在完成初次相分離后,富Zr 液相中的Gd 原子再次達到飽和,發生了二次相分離,并且隨著基底成分的偏移,后續亞穩相分離都是以形核長大的方式發生的,如圖3(c)和圖3(d)所示.

從圖3 分析,合金液滴的直徑顯著影響著雙非晶相的結構和尺寸.為了定量的研究雙非晶相組織特征與液滴直徑的關系,將非晶AM-Gd 相的尺寸和體積分數進行了統計分析,結果如圖7 所示.可見,隨著液滴直徑D減小,合金中的非晶AM-Gd相平均尺寸呈指數減小,其關系可以表示為

圖7 雙相非晶Zr35Al23Ni22Gd20 合金的AM-Gd 相組織特征隨液滴直徑變化規律 (a) AM-Gd 相尺寸;(b) AM-Gd相體積分數Fig.7.AM-Gd phase features of duplex amorphous phases Zr35Al23Ni22Gd20 alloy versus droplet diameter: (a) Average length of AM-Gd phase;(b) volume fraction of AM-Gd phase.

當合金粒徑為56 μm 時,AM-Gd 相平均尺寸為僅22 nm.

隨著合金液滴直徑的減小,其凝固過程中的冷卻速率和過冷度增大,會造成亞穩相分離過程中的形核驅動力增大,導致分離相的形核率提高.非晶AM-Gd 相的尺寸變化及其形核率的改變直接影響著雙非晶相的體積分數.統計分析非晶AM-Gd 相體積分數隨液滴直徑變化規律如圖7(b)所示.隨著合金粒徑D的減小,非晶AM-Gd 相的體積分數呈線性增大,其變化關系可以表示為

當D=56 μm 時,AM-Gd 相的體積分數為39.6%.非晶AM-Gd 相體積分數的增大是由于在快速凝固條件下,合金液滴過冷度增大導致亞穩相分離形核點增多造成的.

3.3 雙相非晶合金力學性能分析

采用高精度納米力學測試系統研究不同結構Zr35Al23Ni22Gd20雙相非晶合金的力學性能差異.由于納米壓痕針頭直徑大于1 μm,可以完全覆蓋雙非晶相,因此測量結果為雙非晶相的平均硬度和平均楊氏模量.在5 mN 的恒定載荷條件下,對合金顆粒中非晶相的硬度及楊氏模量進行測試,結果如圖8(a)和圖8(b)所示.合金液滴直徑由450 μm減小到150 μm 時,非晶相硬度由5.70 GPa 降低到4.32 GPa,但當其直徑進一步減小至50 μm 時,非晶相硬度提高至4.65 GPa.非晶相的楊氏模量由合金液滴直徑450 μm 時的69 GPa 減小到直徑150 μm 時的32.5 GPa,而后隨直徑減小,楊氏模量緩慢增大.因此,隨著合金液滴直徑的減小,非晶相的平均硬度和楊氏模量都呈現出先減小后增大的變化規律.

圖8 雙相非晶Zr35Al23Ni22Gd20 合金的力學性能與液滴直徑相關性 (a) 雙非晶相平均硬度;(b) 平均約化楊氏模量Fig.8.Micromechanical properties of duplex amorphous phases Zr35Al23Ni22Gd20 alloy versus different droplet diameters: (a) Average nanohardness;(b) average Young's modulus.

雙相非晶合金的硬度和楊氏模量受到兩個非晶相的各自硬度、相體積分數和相互作用等各方面的共同影響.隨著合金液滴直徑的減小,其冷卻速率提高,非晶AM-Zr 相作為雙相非晶合金中的高強基底相,其體積分數的減小降低了合金的硬度和楊氏模量.同時,非晶合金凝固過程中冷卻速率的不同會造成合金內部原子排列的差異,進而影響到非晶合金的力學性能.根據自由體積漲落模型[26]可知,自由體積是非晶合金中原子尺寸的缺陷和原子無規則堆垛產生空穴的統稱,而非晶的形變是由局部原子躍遷來實現的,這個過程更容易發生在非晶合金中原子排列較松散的位置,即自由體積較大或數量較多的位置.將實現原子躍遷的自由體積百分比定義為缺陷濃度Cf,則缺陷濃度Cf可以表示為[27]

其中K為常數,T0為理想玻璃化轉變時的溫度.由(1)式和(4)式可知,缺陷濃度為冷卻速率的函數,而合金液滴直徑與冷卻速率直接相關.因此,隨著合金液滴直徑的減小,其冷卻速率增大,導致凝固后的雙非晶相缺陷濃度增大并且非晶AMZr 相體積分數降低,合金的硬度和楊氏模量隨之減小.

當合金液滴直徑進一步減小時,與普通非晶合金硬度減小不同,Zr35Al23Ni22Gd20雙相非晶合金的硬度和楊氏模量出現異常的增大現象.發生這種現象的主要原因是合金中雙非晶相的微觀組織結構發生了變化,如圖3(c)和圖3(d)所示.合金液滴直徑減小會造成雙非晶相組織形貌發生改變,球狀結構非晶相逐漸減少,網狀結構非晶相逐漸增多.當雙非晶相為球狀結構時,兩分離相之間具有明顯的界限,在外力作用下,兩相邊界容易出現應力集中的現象,使不同非晶相之間發生位移進而產生形變.但是對于網狀結構的雙相非晶合金,在外力作用下,其結構更容易改變力的方向,有利于剪切帶擴展過程中的能量耗散.并且網狀結構的雙非晶相由調幅分解過程中上坡擴散形成,其成分是連續分布的,沒有明顯的界限,不易發生應力集中現象,進而使非晶合金楊氏模量和硬度得到提高.因此,隨著合金液滴直徑減小,其冷卻速率和過冷度增大,引起非晶相的缺陷濃度不斷增加,高強基底相體積分數減小,同時兩相非晶由球狀結構向網狀結構轉變,綜合效果表現為Zr35Al23Ni22Gd20雙相非晶合金的硬度和楊氏模量呈現出先減小后增大的變化規律,如圖8(a)和圖8(b)所示.

為了深入研究雙非晶相結構變化對合金性能的影響,分別對直徑為90 和50 μm 合金顆粒的納米壓痕進行原子力顯微鏡掃描,其側剖面如圖9(a)和圖9(b)所示.相同載荷下,網狀非晶相較多的50 μm 合金顆粒會產生更小的壓痕深度,擁有更高的硬度和楊氏模量.同時發現,納米壓痕過程中會造成剪切帶的堆積,剪切帶的數量可由堆積層數表示.隨著金屬液滴直徑的減小,納米壓痕所造成的剪切帶堆積高度降低,剪切帶層數由4 層增加至6 層,多重剪切帶的產生也驗證了網狀結構更容易改變力的方向,有利于剪切帶擴展過程中能量的耗散.

圖9 雙相非晶Zr35Al23Ni22Gd20 合金納米壓痕側剖圖 (a) 90 μm 直徑合金顆粒;(b) 50 μm 直徑合金顆粒Fig.9.Nanoindentation trace of duplex amorphous phases Zr35Al23Ni22Gd20 alloy: (a) Nanoindentation of 90 μm droplet diameter;(b) nanoindentation of 50 μm droplet diameter.

圖10(a)是直徑240 μm 的合金顆粒納米壓痕過程中載荷與位移的關系圖和局部放大圖.與傳統非晶不同,合金顆粒在壓縮過程中的鋸齒流變行為并不明顯.為了探究雙相非晶合金的力學性能,對納米壓痕加載過程的位移-載荷曲線進行表征.曲線的上升部分通常認為是隨著載荷的增大,合金局部內能增大的過程,下降部分則代表了合金的塑性形變過程中內能釋放的過程.在去除噪聲的影響后,以納米壓痕的加載階段數據多項式擬合為基線,歸一化后得到不同直徑合金顆粒應力加載過程中的形變量與加載位移DL的曲線,如圖10(b)所示.

圖10 雙相非晶Zr35Al23Ni22Gd20 合金流變行為 (a) 240 μm 合金顆粒載荷-位移關系;插圖為(a)圖的局部放大圖;(b) 合金顆粒鋸齒流變行為的歸一化結果Fig.10.Serration features of duplex amorphous phases Zr35Al23Ni22Gd20 alloy: (a) Load-displacement curves of solidified 240 μm droplet,where the inset is enlarged view of (a);(b) normalization results for serration properties of solidified alloy droplets.

與傳統非晶合金相比[28-30],雙相非晶合金的形變位移曲線幾乎沒有鋸齒流變產生的突變,而是存在很多凸起包.鋸齒流變行為的減少說明合金形變過程中的應力集中現象不易發生.同時,凸起包的產生也說明了雙相非晶合金在應力加載過程中整體形變增加,局部突變減少.這有利于應力加載過程中的能量耗散,能夠促進多重剪切帶的產生,有效地避免了能量釋放過程中材料的突然斷裂,使非晶合金塑性形變能力得到提高.隨著合金粒徑的減小,凸起包寬度由58 nm 減小到24 nm,其寬度基本與雙相非晶合金的AM-Gd 相尺寸相同,如圖7(a)所示,并且凸起包的邊界也變得模糊.產生這種現象的主要原因是雙相非晶合金中兩個非晶相因成分不同存在明顯的硬度差異,在相同的作用力下會產生不同的位移,進而產生凸起包.隨著合金液滴直徑的減小,亞穩相分離方式由形核長大型轉變為調幅分解型,上坡擴散使元素分布更加均勻,雙非晶相力學性能更加相近,凸起包的高度也因此降低,邊界變得模糊,由此說明了應力集中現象的減少,進一步驗證了當合金液滴的相分離機制發生轉變時合金的硬度和楊氏模量得到提高.

因此,通過改變合金液滴的直徑,有效地調控其冷卻速率和過冷狀態,能夠改變雙非晶相的體積分數、自由體積、微觀結構等相關特性,為改善非晶合金力學性能提供了一條新途徑.

4 結論

本文采用落管實驗技術,在無容器和微重力條件下實現了液態Zr35Al23Ni22Gd20合金的深過冷與快速凝固,得到的主要結論如下:

1) 隨著合金液滴直徑的減小,其過冷度和冷卻速率增大,凝固組織中的非晶相不斷增加,晶體相逐漸減少.當直徑小于370 μm 時可以實現完全非晶態凝固.

2) 合金液滴在過冷度約為516 K 時發生亞穩相分離.若過冷度增大到624 K,分離后的富Zr 液相形成非晶AM-Zr 相.當過冷度進一步增大714 K,剩余富Gd 液相也發生非晶轉變形成AM-Gd 相.且隨著過冷狀態和冷卻速率的增大,液態合金的亞穩相分離機制由形核長大型逐漸轉變為調幅分解型,同時雙非晶相組織形貌由球狀向網狀轉變.

3) 雙相非晶合金的平均硬度和平均楊氏模量由合金液滴的冷卻速率與亞穩相分離機制共同支配.在低冷速范圍內,隨著冷卻速率的增大,非晶相的自由體積增大,非晶AM-Zr 相體積分數減小,其硬度和楊氏模量呈下降趨勢.當冷速進一步增大時,亞穩相分離機制由形核長大型向調幅分解型轉變,使得雙相非晶合金的硬度及楊氏模量因結構轉變而提高.

4) 合金中AM-Zr 和AM-Gd 雙非晶相的存在,有利于應力加載過程中能量的耗散,降低了能量釋放過程中材料的斷裂程度,促進了多重剪切帶的產生,使非晶合金塑性得到提高.

5) 實驗發現,非晶AM-Zr 相的成分為Zr45Ni23Al23Gd9,其玻璃化轉變溫度和晶化溫度分別是745 K 和765 K.非晶AM-Gd 相的成分確定為Gd39Al22Ni20Zr19,其玻璃化轉變溫度和晶化溫度分別是655 K 和680 K.二者均可作為非晶合金設計成分.

實驗過程中得到了西北工業大學的代富平教授、李星吾博士和糜曉磊博士生的幫助,在此一并致謝.