銑削工藝參數對醫用鎂合金表面質量的影響及其優化

賴春明,李培,譚海林

湖南化工職業技術學院 湖南株洲 412000

鎂合金的密度小,約為鋁合金的66.7%,鐵合金的20%;比強度高,且對沖擊、振動和電磁波等的吸收能力強;導電性及導熱性好;生物相容性好,被廣泛應用于電子產品、汽車與軌道交通、航空航天以及生物醫學等領域,具有良好的潛在發展空間[1]。其中Mg-Mn系合金以其良好的生物相容性和耐蝕性,成為重要的醫用鎂合金,在心血管支架、骨植入材料等醫用材料方面具有廣闊的應用前景[2,3]。

鎂合金在金屬材料中是最容易加工的材料之一,主要表現為切削阻抗小,其切削力僅為鋼的1/6、鋁的1/2左右[4,5]。但是鎂合金材料加工時也存在容易發生變形,熱膨脹大,收縮率高,著火點低以及化學性質不穩定等問題,切削加工時要注意控制[6,7]。此外,對于生物醫學材料而言,耐蝕性是決定其使用性能的關鍵因素,而耐蝕性除了與材料本身的化學特性相關之外,還與材料的表面狀態密切相關[8],表面粗糙度值低、表面質量好,則有利于提升其耐蝕性。為了滿足鎂合金零件在生物醫學中的要求,鎂合金在切削加工時尤其要注意表面粗糙度的控制[9]。表面粗糙度不僅影響其外在美觀,而且對零部件的耐磨性、耐蝕性、疲勞強度及尺寸精度等有很大的影響。

本文對Mg-1.0Mn醫用鎂合金銑削過程中的加工條件進行工藝驗證:設置不同的主軸轉速和進給速度;為了確定隨切削深度變化的表面粗糙度,采用Minitab軟件建立試驗條件,并利用試驗計劃法進行定量分析,以選擇端銑刀的最佳加工條件。

2 試驗材料與方法

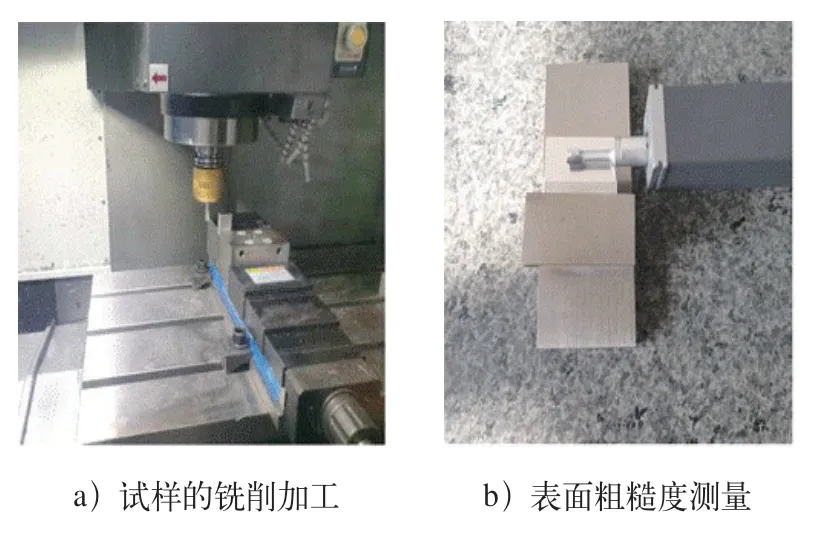

試驗材料為O態的Mg-1.0Mn醫用鎂合金板材,厚度為15mm,其力學性能見表1。通過線切割在板材中切割25mm(長)×15mm(寬)×38mm(高)的銑削試樣。銑削加工采用φ10m m×75m m整體式硬質合金直柄平頭銑刀,其中切削部分長度為27m m,螺旋角為45°。加工使用的機床是沈陽第一機床制造有限公司的V M C850立式加工中心,其主軸最高轉速為8000r/min,工作臺尺寸為500mm×1000mm。試樣的銑削加工及其表面粗糙度測量如圖1所示,其中試樣的裝夾及加工方向如圖1a所示。加工完成后,采用便攜式高精度金屬材料表面粗糙度測試儀對其加工表面粗糙度進行測量。

圖1 試樣的銑削加工及表面粗糙度測量

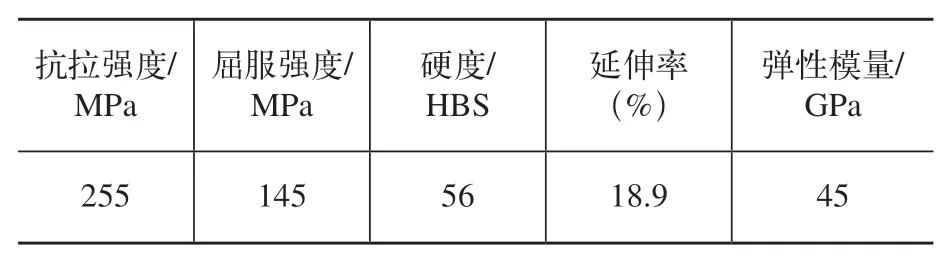

表1 Mg-1.0Mn醫用鎂合金的力學性能

銑削加工后零件的表面粗糙度與加工參數密切相關,具體包括工件材質、切削速度、進給速度、切削深度、刀具材質及幾何角度、切削液等。結合實際加工條件與要求,選擇對表面粗糙度影響較大的4個參數進行試驗,分別為主軸轉速、進給速度、銑削深度和銑削寬度。結合工件的材質特點以及所使用刀具和加工中心的允許范圍,每個參數設定3個數值水平,按照L9(34)正交表設計正交試驗方案見表2。為減少試驗誤差,每組參數進行3次加工與測量。

表2 銑削加工參數的L9(34)正交試驗方案

3 試驗結果與分析

3.1 銑削參數對表面粗糙度的影響

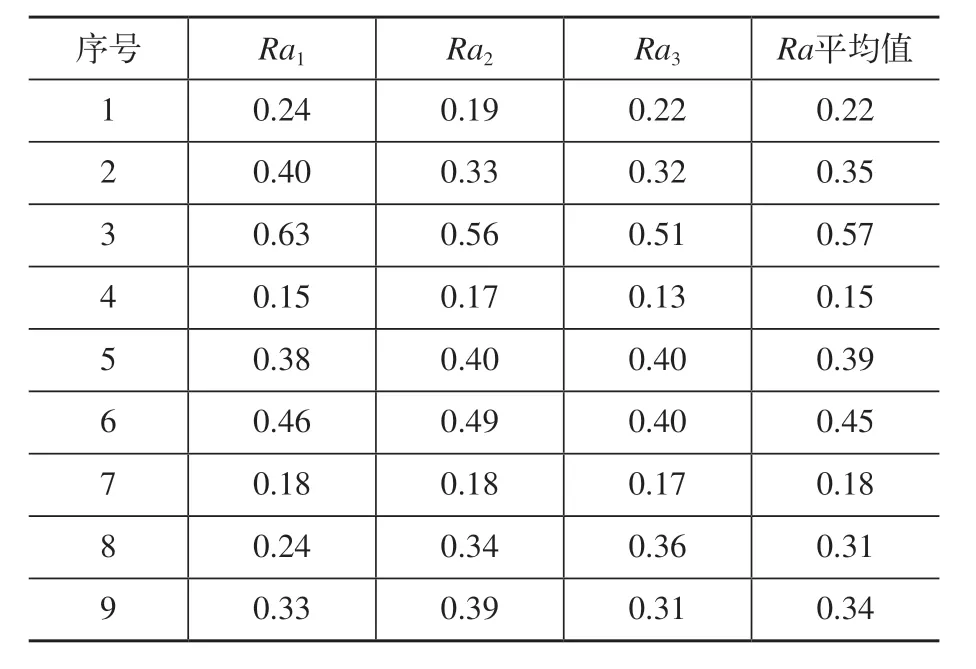

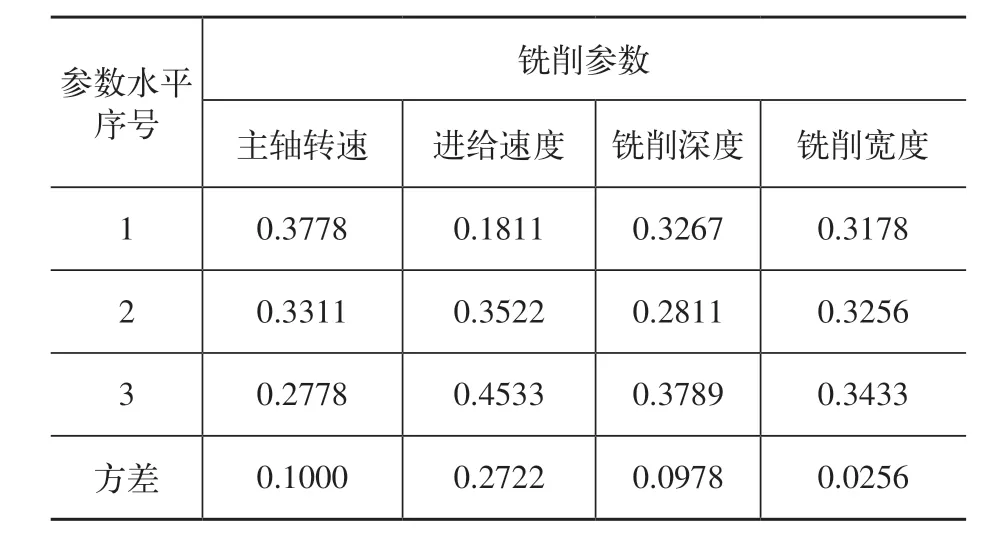

表3給出了采用不同銑削參數進行加工后測得的試樣表面粗糙度值。可以看出,所有試驗條件下進行的3次平行重復試驗結果偏差不大,試驗結果未受到其他環境、設備或刀具因素的影響。取3次平行試驗結果的平均值作為該組加工參數的結果,采用Minitab數值統計分析軟件對正交試驗結果進行均值和方差分析,得到表面粗糙度值Ra均值響應表(見表4)。圖2為根據表4的均值分析結果生成的各個銑削參數對表面質量影響的主效應圖。

圖2 銑削參數對表面質量影響的主效應圖

表3 不同銑削加工參數下獲得的表面粗糙度值(單位:μm)

表4 表面粗糙度值Ra均值響應表 (單位:μm)

根據表4的方差分析結果以及圖2可以看出,不同參數對表面質量的影響程度有明顯差異。銑削加工參數對表面粗糙度影響程度的順序為:進給速度>主軸轉速>銑削深度>銑削寬度,即進給速度對表面粗糙度的影響最大,銑削寬度的影響最小。且不同參數對表面粗糙度的影響規律也各不相同,主軸轉速最高(6360r/min)時可獲得最低的表面粗糙度值,且轉速越低,表面粗糙度值越高;而進給速度在最低(700mm/min)時可獲得最低的表面粗糙度值,隨著進給速度的增加,表面粗糙度值相應增加;隨著銑削深度增加,表面粗糙度值先降低然后再增加,表面粗糙度值在銑削深度為20mm時出現一個谷值;而銑削寬度增加時,表面粗糙度值幾乎沒有變化,僅是小幅度地增加。

3.2 工藝參數的優化

表面粗糙度值越低,表面質量越好,根據表4和圖2正交試驗的均值和方差分析結果可以確定,獲得最佳表面質量的加工條件應為:主軸轉速6360r/min,進給速度700mm/min,銑削深度20mm,銑削寬度0.5m m。選定的最佳加工條件參數水平組合為3-1-2-1,由于未在表2所示的正交試驗表中出現,因此該條件是預測結果。為了得到切削加工參數的最佳組合,采用最佳加工參數進行切削試驗,測得的試樣表面粗糙度值見表5,Ra平均值為0.14μm,與表3中的所有試驗結果相比均有所改善。

表5 最佳切削加工參數下獲得的表面粗糙度值(單位:μm)

4 結束語

本文結合Mg-1.0Mn醫用鎂合金銑削加工條件,對表面粗糙度影響較大的4個工藝參數進行正交試驗和定量分析。通過試驗結果和工藝參數的優化,得出以下結論。

1)不同銑削加工參數對表面粗糙度的影響規律和影響程度各有不同,銑削加工參數對表面粗糙度影響程度的順序為:進給速度>主軸轉速>銑削深度>銑削寬度。進給速度對表面粗糙度的影響最大;銑削寬度變化時,表面粗糙度幾乎不受影響。

2)獲得最佳表面質量的加工條件為主軸轉速6360r/m i n,進給速度700m m/m i n,銑削深度20mm,銑削寬度0.5mm。此參數下表面粗糙度值Ra平均值為0.14μm,滿足設計要求。

專家點評

醫用鎂合金零件的表面粗糙度與銑削加工參數密切相關。作者結合實際加工條件,針對對表面粗糙度影響較大的4個工藝參數(主軸轉速、進給速度、銑削深度和銑削寬度)進行定量分析和優化設計,為每個參數設定3個數值進行正交試驗,通過試驗結果得出正確的結論。

文章的亮點是鎂合金銑削加工參數對表面粗糙度的影響程度分析和控制措施,通過切削試驗確定加工參數的最佳組合,提高了零件表面質量,具有一定的實用價值。