三坐標檢測大直徑螺紋尺寸方法

劉廷祥,陳犇,楊峰

中國航發貴州黎陽航空動力有限公司 貴州貴陽 550000

1 序言

航空發動機機械加工生產過程中有大量的大直徑(φ D≥80mm)螺紋工件,現有的傳統檢測手段是通過萬能工具顯微鏡“影像法”檢測,但由于螺紋工件直徑較大,萬能工具顯微鏡焦距較小,所以無法清晰顯示螺紋牙型影像。采用樣膏拓印牙型“切片法”檢測,樣膏具有彈性變形特性,人工切片無法保證通過軸線,樣片易形成錐體,從而給測量帶來較大誤差,容易對測量結果產生誤判,給產品質量帶來隱患。為準確、快速地解決生產現場螺紋工件測量問題,擬研究開發三坐標測量技術,解決現場螺紋工件幾何尺寸檢測難題[1-3]。

2 圖樣分析

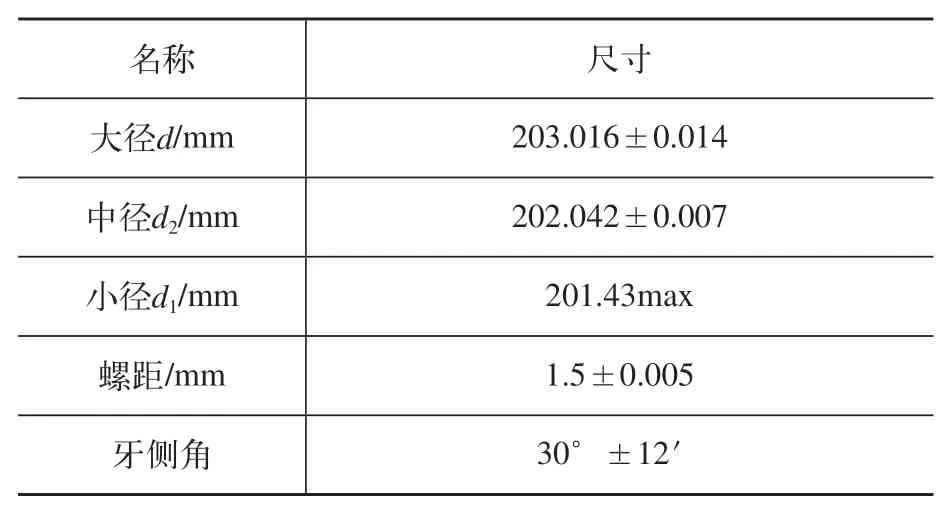

本文以某XX-0100螺紋工件通端為例,其設計如圖1所示。根據圖1,結合螺紋的使用功能,其關鍵尺寸確定為其中5個重要參數,即確定檢測項目見表1。

表1 檢測項目

圖1 XX-0100螺紋工件通端設計示意

3 確定檢測方法

3.1 被測理論點坐標值

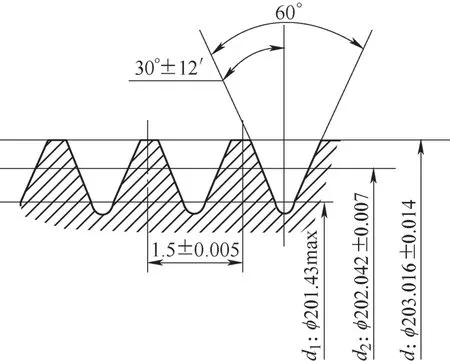

如圖2所示,要檢測出大徑、中徑、螺距和牙型角的實際值,至少需要測量包含一個螺紋牙型面上8個實際點的坐標值,且至少包含3個截面方向上的點,才能按軟件構造圓功能計算圓直徑,構造線功能按角度計算牙型角,按距離功能構造計算螺距實際值。

圖2 測點計算示意

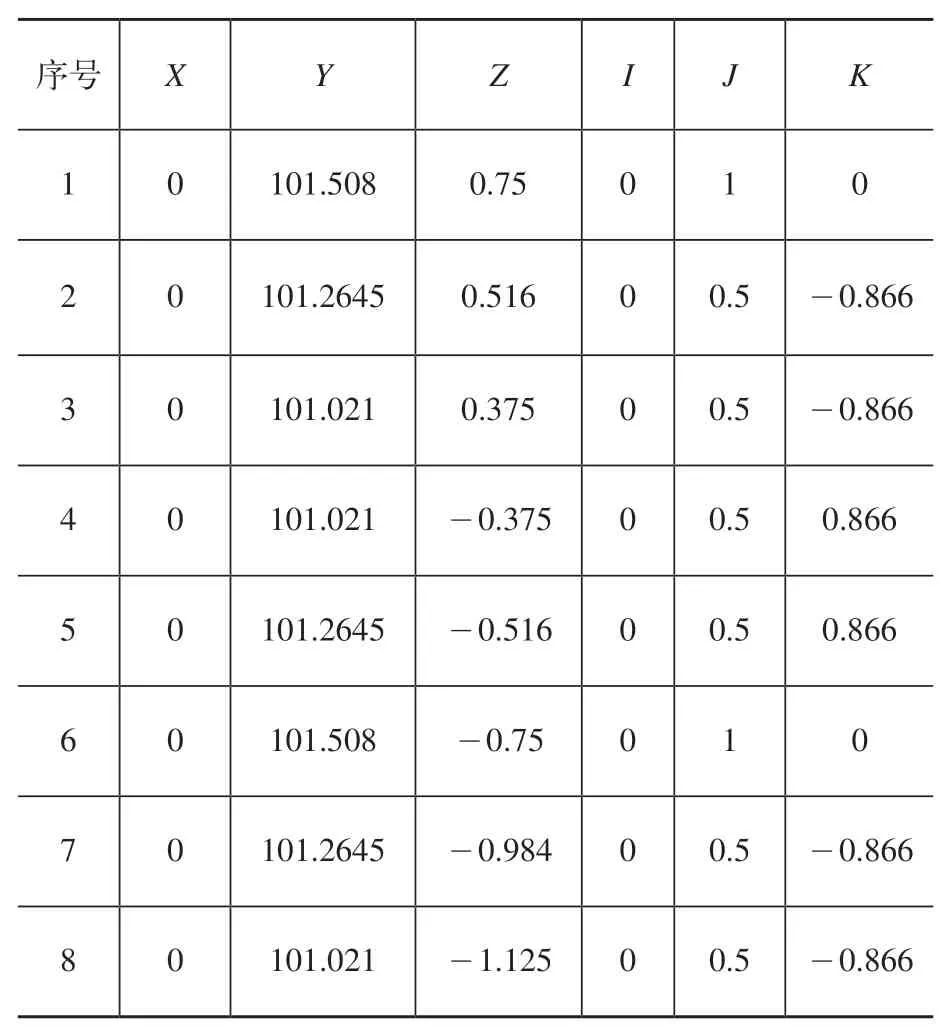

測量點的確定與計算:在圖2所示XOY坐標系下,在牙型面上選取8個具有代表性的測量點,根據給出的已知條件,每個點的理論坐標值(X、Y、Z)和法線方向矢量值(I、J、K)計算公式為

(其中n∈{0,1,2,3,4,5,6,7})

根據圖2,各點坐標及法線方向計算結果見表2。

表2 8點坐標(X、Y、Z)及法線方向(I、J、K)

3.2 工件坐標系的建立

(1)粗建坐標系 螺紋工件擺放如圖3所示,結合三坐標測量軟件功能,手動測量A平面上4點,建立第一軸Z軸,測量中心圓B和牙型上下兩點C、D,構造中間點E建立第二軸Y,中心圓B的X、Y坐標清零,中間點E的Z坐標清零。

圖3 工件擺放示意

(2)精建坐標系 在上述粗建坐標系的情況下,打開矢量點自動測量窗口,按表2計算出的大徑點1的理論坐標值和矢量方向,在圓周4個截面方向自動測量出大徑上的4個點的實際值,構造大徑中心圓;打開矢量點自動測量窗口,按表2計算出中徑點3、點5的理論坐標值和矢量方向,自動測量出點3、點5的實際值,構造計算出中點E,用大徑中心圓和牙型中間點E重新建立第二坐標Y,并且圓中心X、Y坐標清零,中間點E的Z坐標清零。

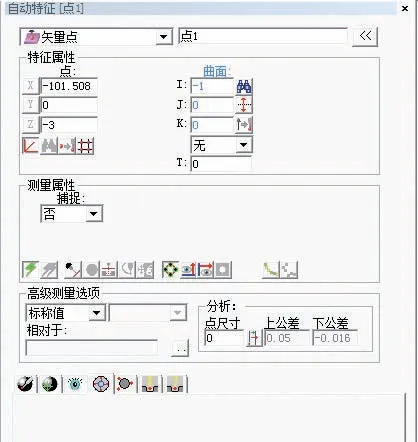

3.3 自動測量程序的編制

(1)自動測量程序的編制與調試 精建坐標系完成后,打開矢量點自動測量窗口(見圖4),按要求格式依次輸入所有坐標點的X、Y、Z、I、J和K值并創建測量程序,試運行測量螺紋工件,直到調試測量8點成功為止。然后依次旋轉坐標系90°,掃描測量完成上下左右4個截面上的32個點,直到全部調試成功。測量結果圖形窗口如圖5所示。

圖4 矢量點自動測量窗口

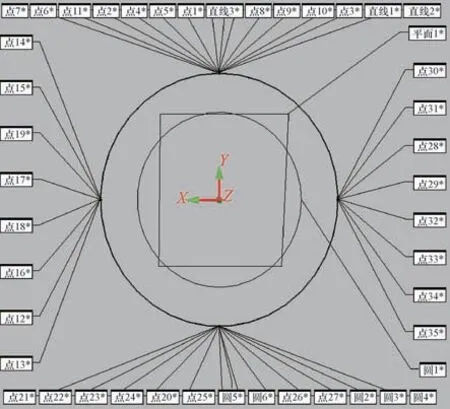

圖5 測量結果圖形窗口

(2)評價、輸出測量結果報告 測量方法如下。

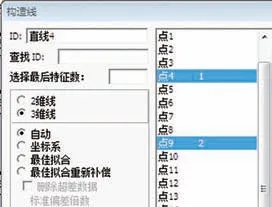

1)大徑、中徑的評價輸出。如圖6所示,打開構造圓功能窗口,選擇測量大徑上的4個對應點(4、12、19、27)進行構造,即可得到大徑d的實際值;選擇測量中徑上的4個對應點(6、14、22、30)進行構造,即可得到中徑d2的實際值。

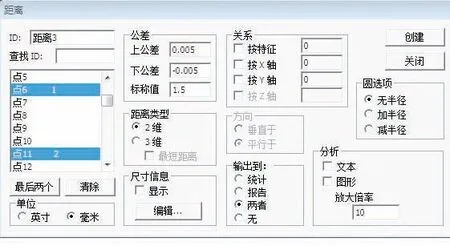

2)螺距的評價輸出。如圖7所示,打開距離功能窗口,選擇兩個相鄰中徑點(6、11)求距離,即可得到螺距實際值。

圖7 距離功能窗口

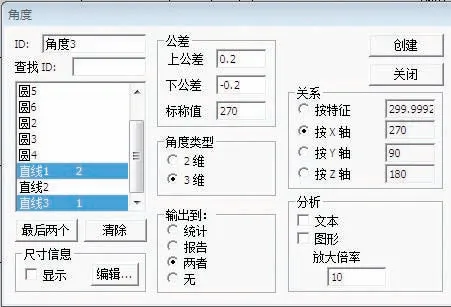

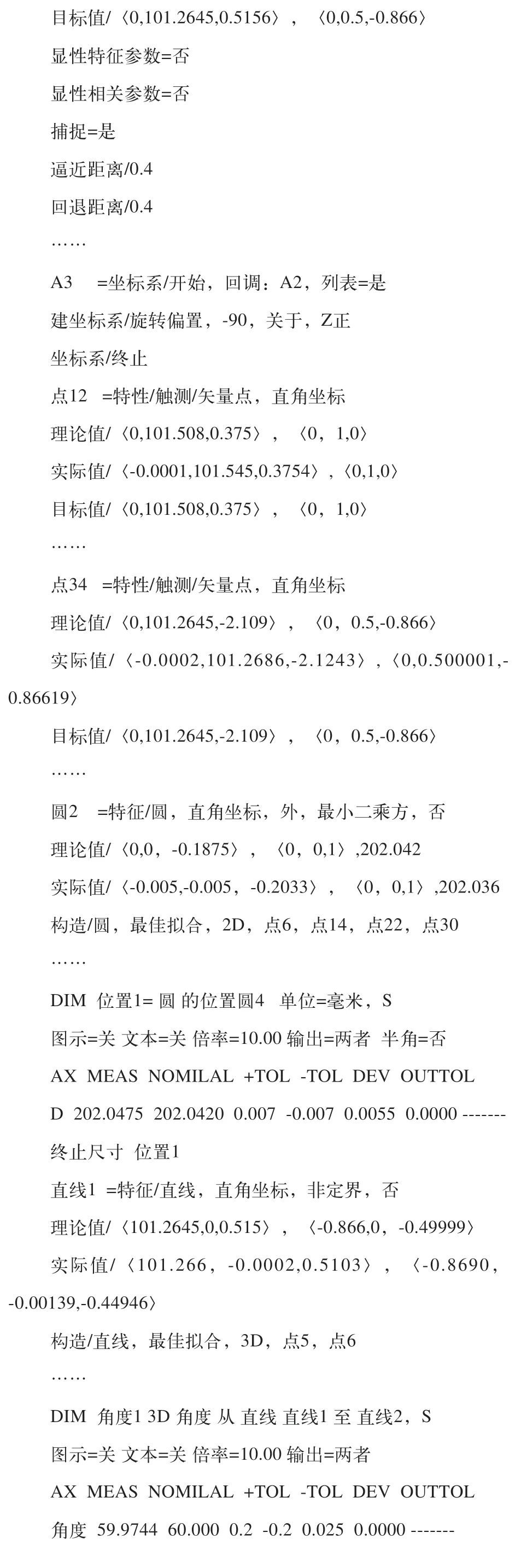

3)牙型角的評價輸出。如圖8所示,先打開構造線功能窗口,選擇大徑上的兩個點(4、9)構造直線1,再選擇牙型面上的兩個點(5、6)構造直線2,退出到角度計算功能窗口(見圖9),選擇直線1和直線2創建,即可得到角度實際值。

圖8 構造線功能窗口

圖9 角度計算功能窗口

小徑在牙槽底部,測尖采點發生干涉,無法接觸測量,但由于小徑要求為≤201.43mm,因此可以用樣膏法測量。

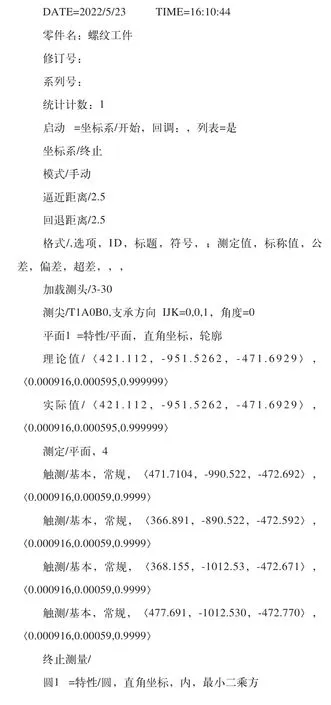

測量結果報告如圖10所示。

圖10 測量結果報告窗口

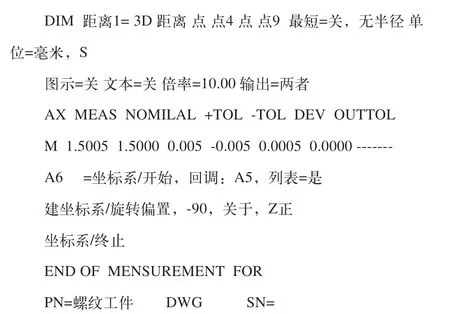

(3)自動測量程序 簡略如下。

4 誤差分析

4.1 測量不確定度的計算

以通端中徑為例,經過12次檢測,結果統計見表3。

從表3 中數據計算可得,測量平均值為202.045mm,不確定度為0.0035,即中徑測量結果為d2=202.045mm,不確定度為0.0035,達到不確定度≤0.02×1/4=0.005的要求。

4.2 測量結果對比

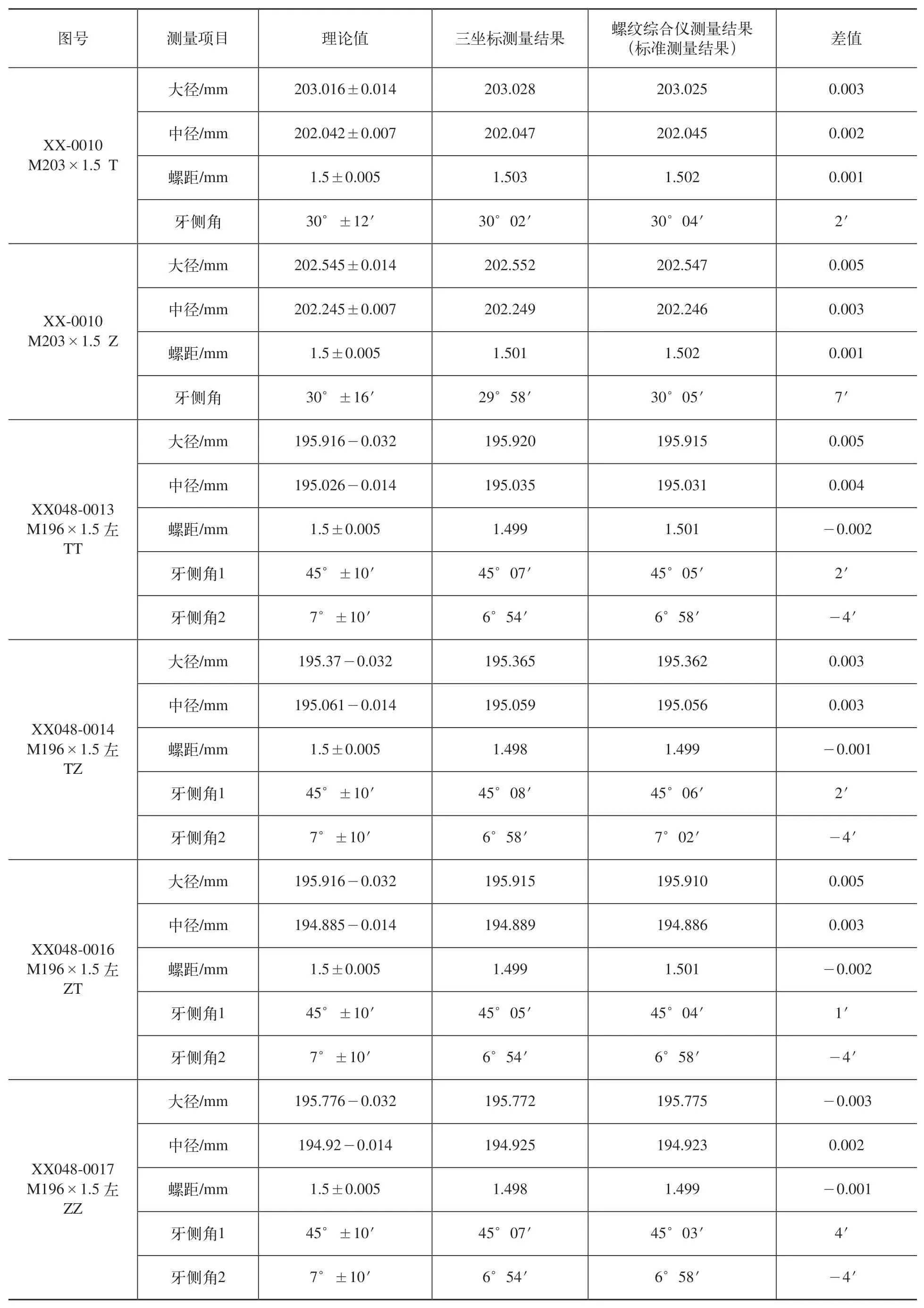

通過三坐標測量、螺紋綜合儀測量,對比6件螺紋工件的4個參數測量結果,其結果見表4。

表4 測量結果對比

由表4 可知,按照測量結果與標準測量結果最大差值不超過尺寸公差的2 5%判斷原則,螺紋工件大徑檢測結果相差最大為0.005m m,滿足≤0.028×25%=0.007(m m)的要求;螺紋工件中徑檢測結果相差最大為0.003m m,滿足≤0.014×25%=0.0036(m m)的要求;螺紋工件螺距檢測結果相差最大為0.002mm,滿足≤0.01×25%=0.004(mm)的要求;螺紋工件牙側角檢測結果相差最大為7′,滿足≤32′×25%=8′的要求,測量可行。

5 關鍵測量技術

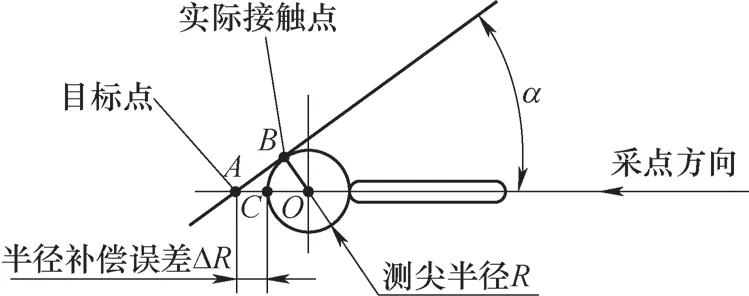

5.1 測尖半徑補償原理

三坐標測量過程中,需要手動測量建立坐標系。由于測量面傾斜,其采點方向如圖11所示,目標點和實際接觸點不一致,因此導致產生測尖半徑補償誤差△R。經過分析計算,得出其補償計算公式為:△R=AC=OA-OC=OB/sinα-OC=R/sinα-R=R(1/sinα-1),其中OB=OC=R,為已知測尖半徑,α為已知斜面角度。

圖11 測尖半徑余弦誤差示意

5.2 避免測尖在狹小空間干涉

以牙型角為60°、螺距為1.5m m、測尖直徑為0.5mm為例,測尖采點時只能在圖2所示的點3和點4之間的直線空間移動,長度為1.5/2-0.5=0.25(mm)。因此,測尖采點的回退距離應≤0.25mm,否則就會發生干涉,碰撞測尖,三坐標測量機出現停機狀態。

6 結束語

本文對如何在三坐標上檢測大直徑螺紋工件的幾何尺寸方法進行了研究,分析了如何在1.5mm的螺距間采點、測尖半徑補償原理、螺紋牙型面上矢量點計算以及自動測量程序測量編制等一系列技術問題。文中對如何實現自動測量進行了詳細的說明,對測量結果和測量不確定度進行了計算分析,并與螺紋綜合測量儀的測量結果進行對比,誤差完全在許可范圍內,驗證了該方法確實可行,解決了傳統方法準確測量大直徑螺紋工件尺寸的難題,提高了生產現場檢測效益,縮短了檢測生產周期,消除了來回送計量或其他權威部門檢測的時間。