20.8 萬噸散貨船總縱彎矩優化分析

吳 俊,次洪恩,邱偉強

(中國船舶及海洋工程設計研究院,上海 200011)

0 引 言

散貨船作為世界航運市場上三大主力運輸船型之一,主要運輸貨物為礦砂、煤、谷物、卷筒、紙漿、重貨等[1]。根據載重噸不同,散貨船可分為大湖型(2.7~3.4 萬噸)、靈便型(1~5 萬噸)、巴拿馬型(6~8 萬噸)、卡姆薩爾型(8.2~8.4 萬噸)、好望角型(11~18 萬噸)、紐卡斯爾型(約20 萬噸)以及超大型散貨船(20 萬噸以上)[2]。

20 萬噸以上超大型散貨船一般用于煤炭和鐵礦石的遠距離運輸,隨著大宗貨物運輸量的劇增,開發環保、經濟和大型化的散貨船是必然趨勢[3]。由中國船舶及海洋工程設計研究院(MARIC)研發設計的20.8 萬噸級散貨船,其節能、環保、安全、舒適、營運便利的設計理念得到多家主流航運公司認可,已建造交付數量超過40 艘,具有非常強的市場競爭力。

本文在已交付的各系列20.8 萬噸散貨船的基礎上,對船型進行升級換代,優化原則是“多拉快跑少吃草”[4]。其中“多拉”是提高載重量,增加貨艙艙容;“快跑”是提高航速;“少吃草”是在保證航速的前提下,節能降低油耗。本文重點關注“多拉”,以減小空船重量為目標,通過分艙優化和布置優化等手段,減小結構設計的總縱彎矩,達到減重優化的目的。

1 20.8 萬噸散貨船簡介

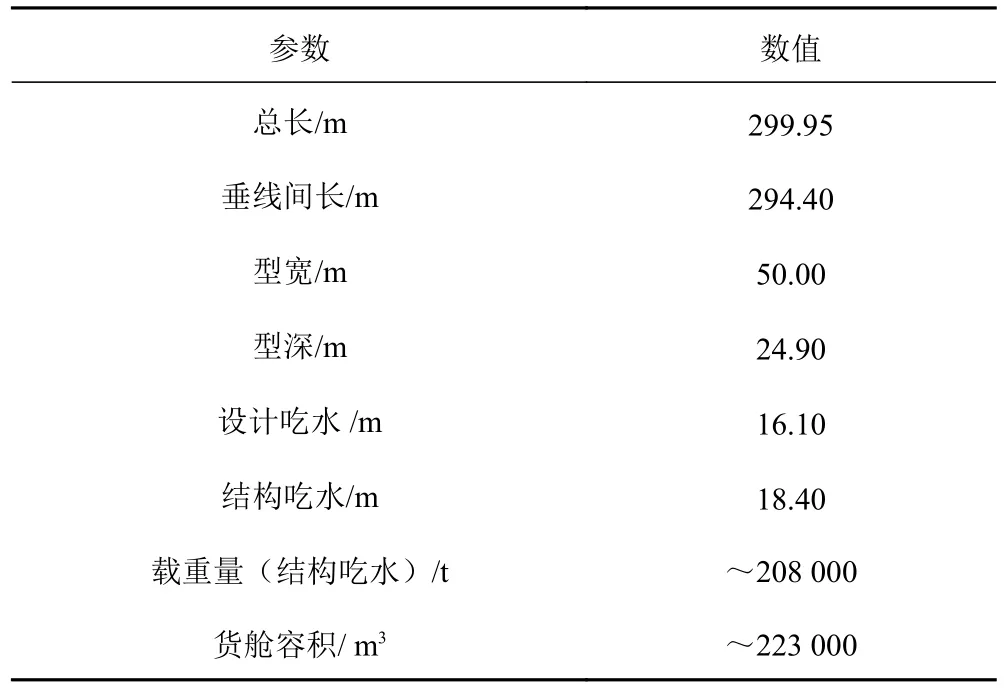

20.8 萬噸散貨船作為母型船,主要參數如表1 所示。

表1 20.8 萬噸散貨船主要參數表Tab.1 Main parameter of 208 000DWT bulk carrier

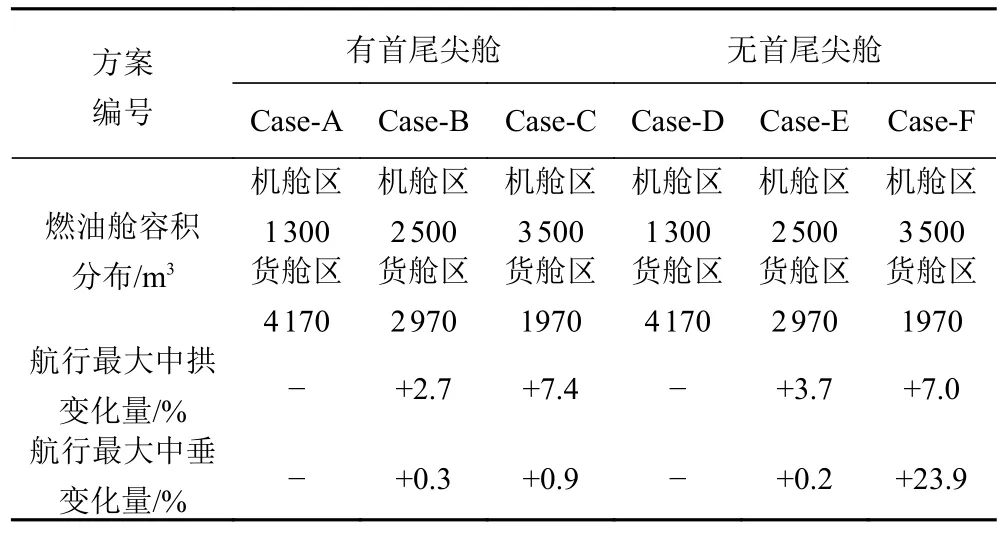

表2 總縱彎矩決定性工況Tab.2 The loading conditions which determined the maximum longitude bending moment

表3 3 種首尾尖艙優化方案對比Tab.3 Three optimization cases focusing on fore/aft peak tank

表4 槽型艙壁的調整對貨艙進水最大中垂彎矩值的影響Tab.4 Influence of corrugated bulkhead arrangement to the maximum sagging moment for cargo flooding condition

表5 不同的燃油艙布置對總縱彎矩的影響Tab.5 The influence of fuel oil tank arrangement for longitudinal bending moment

目標船型在母型船的基礎上,優化型線,首部和尾部線型調整,調整防撞艙壁和機艙前端壁的位置,增加了貨艙區長度,壓縮了機艙、尾部和首部的空間。相對于母型船,目標船空船重量減小較多,節約鋼材的同時增加了載重量;貨艙艙容增加了2 600 m3,能裝更多的谷物;同時壓載艙艙容增加了2 200 m3,更利于浮態的調整。

2 散貨船的裝載工況

船體梁總縱彎矩主要分為航行、港內和貨艙進水3 個狀態。其中航行狀態的最大中拱彎矩、最大中垂彎矩以及貨艙進水最大中垂彎矩通常是散貨船結構構件設計的決定工況。

散貨船的裝載工況較為復雜,根據裝載類型主要分為港內、普通壓載、重壓載、均勻裝載、隔艙裝載和規范校核工況(URS11 和URS25)等;根據油水狀態分為出港(9 8% 燃油和1 0 0% 淡水)、中途(50%油水)和到港(10%油水);根據所裝貨物類型分為谷物、煤炭、均質貨和重貨等;根據運輸距離分為長途、短途以及多港裝卸貨等[5]。

根據實際運營和規范校核需要,本船的典型裝載工況總結如下:

1)港內工況;

2)正常壓載/重壓載;

3)滿載均質裝載工況(設計吃水/結構吃水);

4)滿載隔艙裝載工況(設計吃水/結構吃水);

5)短途滿載均質/滿載隔艙工況;

6)多港裝卸貨工況;

7)壓載URS11 和URS25 工況;

8)貨艙進水工況。

3 決定總縱彎矩的裝載工況

對于有首尾尖艙的傳統散貨船,航行最大中拱彎矩由普通壓載出港狀態的URS25 工況決定,即所有壓載艙均滿。航行最大中垂彎矩由短途均質到港決定,由于短途出港所帶油水較少,意味著可裝更多貨,到港的中垂彎矩非常大。

對于沒有首尾尖艙的散貨船,航行彎矩的決定性工況會發生較大變化。由于沒有首尾尖艙,URS25 工況的中拱彎矩并不是很大,而滿載隔艙出港工況(設計吃水)由于在設計吃水隔艙裝載時1 號、3 號、5 號、7 號和9 號貨艙裝貨較少,且4 號貨艙和6 號貨艙為空艙,會導致出現最大航行中拱彎矩。航行最大中垂為重壓載到港URS11 工況,重壓載工況是中間貨艙(5 號或6 號貨艙)滿艙,為保證首吃水要求,尾部第9 壓載艙不會打滿,這樣當第9 壓載艙為空艙時,在到港的時候,會出現最大航行中垂彎矩。

貨艙進水的最大中拱彎矩由設計吃水隔艙裝載長途出港工況(2 號貨艙進水)決定,由于該工況原本中拱彎矩就很大,而首部貨艙如第一貨艙由于裝滿貨進水量較小,而2 號貨艙為空艙進水量更多,這時便導致最大中拱彎矩的出現。而最大中垂彎矩由結構吃水均勻裝重貨短途到港(中間貨艙進水)決定,由于裝載鐵礦石等重貨,貨艙裝的很少。此時中間貨艙(6 號貨艙)進水,會出現最大中垂彎矩。

4 總縱彎矩優化方案

4.1 首尾尖艙優化

在首尾尖艙的優化過程中,縮小甚至取消首尖艙會導致重壓載無法滿足最小首吃水的要求,這時需加大1 號壓載艙以滿足規范要求。下面對3 種優化方案進行分析:

工況1 僅取消尾尖艙,對裝載工況和浮態影響較小,沒有牽扯到其他調整,最大中垂由短途均質到港工況決定,與母型船相同。普通壓載出港URS25 的中拱減小很多,中拱決定性工況變成了滿載隔艙出港工況(設計吃水),彎矩值降低了18%。

圖1 散貨船總縱彎矩的決定性工況Fig.1 The loading conditions which determined the maximum longitude bending moment

工況2 在取消尾尖艙基礎上,首尖艙縮小50%,相應地擴大了1 號壓載艙。最大中垂由重壓載到港URS25 決定,彎矩值增加了28%。最大中拱由于1 號貨艙減小,彎矩值降低21%。

工況3 取消了首尾尖艙,進一步擴大了1 號壓載艙,最大中垂彎矩值增加44%,最大中拱彎矩值減小24%。

通過3 個方案對比可看出,取消首尾尖艙對彎矩影響的效果是航行中拱彎矩會減小,但航行中垂彎矩會增加。母型船中拱彎矩遠大于中垂彎矩,這不太合理。因為貨艙進水的最大中垂才是決定結構設計的關鍵參數,而適當降低航行中拱彎矩對減小結構重量較顯著。

綜上,首尾尖艙作為空艙而非壓載艙的實際意義不僅在于減小中拱彎矩,而且可減輕首尾尖艙的重量。同時可縮短壓載管的長度并減少壓載子系統和閥件數量,顯著降低建造成本。

4.2 底墩和頂墩優化

在保證散貨船貨艙艙容的提前下,原則上壓載艙艙容越大越好。當船體線型、中橫剖面和貨船長度決定后,貨船艙容與壓載艙容積的總和基本確定了,當然還有底墩和頂墩是否做壓載艙,不僅影響壓載艙容積,還會影響總縱彎矩。對于有首尾尖艙的散貨船,將船中區域的底墩頂墩作為壓載艙,可有效降低中拱彎矩。對于無首尾尖艙的散貨船,重壓艙的首吃水比較緊張,首部的底墩頂墩盡量都作為壓載艙,對增加首吃水有好處,且有效降低重壓載到港的中垂彎矩;船中的底墩頂墩可增加壓載吃水量,但會加大中垂彎矩;但尾部的底墩頂墩會減小重壓載到港URS25 的彎矩值,即減小中垂彎矩。

綜上,不同位置處的底墩和頂墩對總縱彎矩的影響不盡相同,需針對不同船型合理決定底墩和頂墩是否作為壓載艙。

4.3 槽型艙壁布置優化

槽型艙壁布置優化是通過改變每個貨艙的容積來調節彎矩值,主要分移動槽型艙壁位置和改變艙壁的方向2 種方式[6]。對于結構設計來說,其基本原則是:重貨艙的長度應盡可能略長點,而輕貨艙略微短一點,主要原因是重貨艙長則重貨艙設計載荷減小;其次輕貨艙在隔艙裝載且滿吃水狀態下的外底板雙向屈曲比較好。除此之外,艙壁布置該表還會影響隔艙裝載浮態和總縱彎矩。從浮態來講,對于目標船,1 號、3 號、5 號、7 號和9 號貨艙為重貨艙。調整5 號貨艙的前后艙壁對隔艙裝載的浮態影響不大,調整3 號貨艙和7 號貨艙的艙壁對浮態有一定影響,而調整1 號貨艙和9 號貨艙的艙壁對浮態有很大影響,不建議只調整1 號貨艙或9 號貨艙的艙壁,對浮態的改變太大,得不償失[7]。

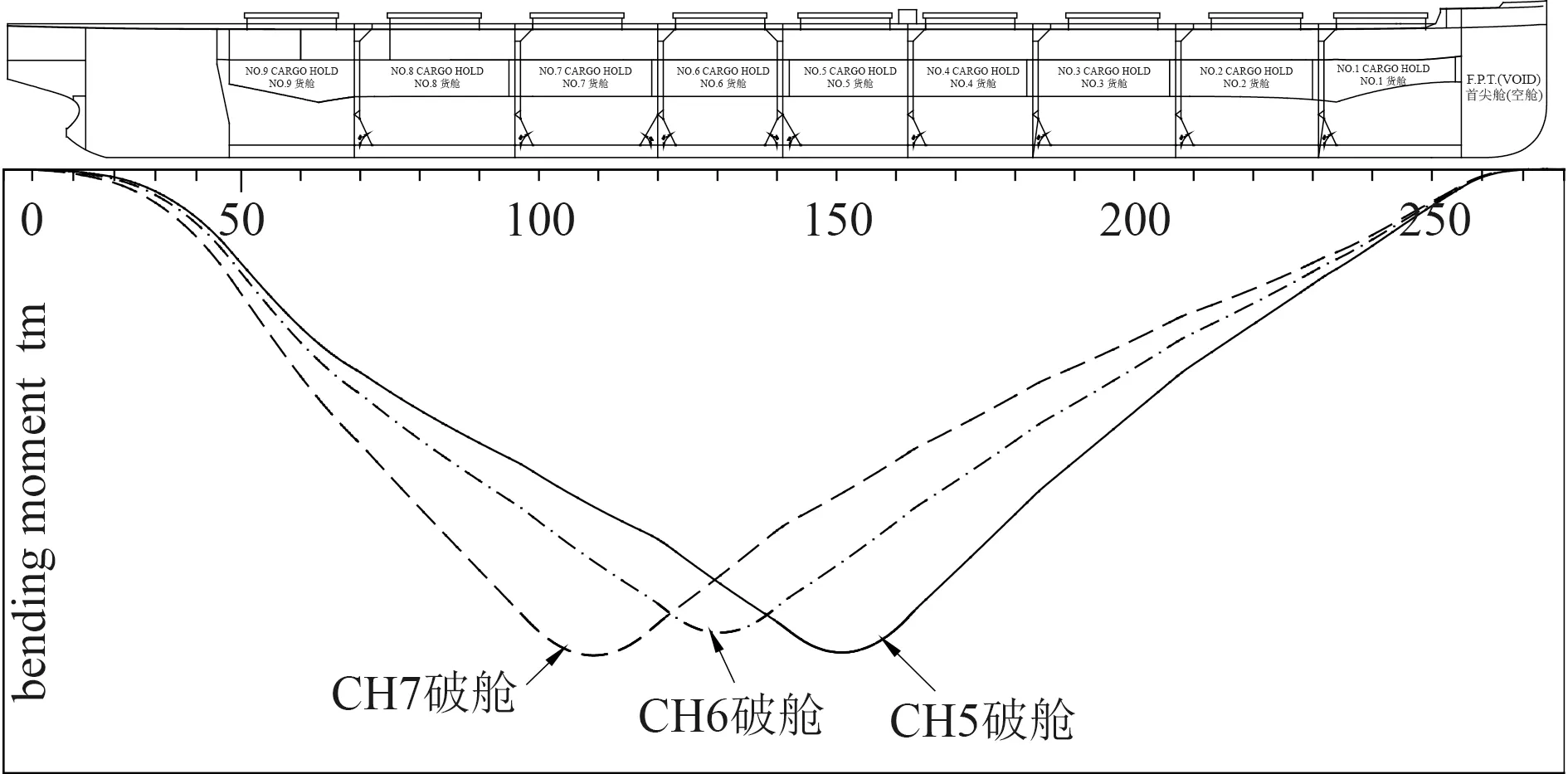

從總縱彎矩的角度分析,航行的最大彎矩并不是由隔艙裝載工況決定的,所以改變槽型艙壁的布置對航行的最大彎矩幾乎沒有影響,而對貨艙進水工況的彎矩影響較大。其中貨艙進水工況的最大中拱由隔艙裝載出港設計吃水(2 號貨艙進水)決定的,在設計吃水下船中區域原本中拱就很大,這時增加2 號貨艙艙容,意味著增加2 號貨艙進水量,如果發生進水,中拱更大。而貨艙進水工況的最大中垂由均質礦石短途到港結構吃水(船中區域貨艙進水)決定的,在結構吃水下船中區域原本中垂就很大,這時增加船中區域貨艙的容積,如果發生進水,中垂更大。貨艙進水工況最大中垂可能在以下3 個貨艙:5 號貨艙、6 號貨艙或7 號貨艙。以向首移動5 艙和6 艙的艙壁為例,減小5 號貨艙艙容,增大6 號貨艙艙容,導致5 號貨艙進水中垂彎矩減小,而6 號貨艙進水中垂彎矩增加,7 號貨艙基本不影響,這樣使這3 個貨艙進水的中垂彎矩比較均勻,這是優化后的理想效果。同樣以改變5 艙和6 艙的艙壁朝向為例,改變槽型艙壁朝向對貨艙容積變化量為1.5×槽深×單位長度的貨艙體積,那么艙壁朝向5 艙,即減小5 號貨艙艙容,增大6 號貨艙艙容,效果與上述一致,3 個工況彎矩極值分布更均勻。綜上所述,最理想的狀態是通過優化這3 個貨艙所在的艙壁,使這3 個貨艙進水后的中垂彎矩基本均勻。

圖2 貨艙進水工況的最大中垂彎矩Fig.2 The maximum hogging bending moment for cargo flooding condition

4.4 燃油艙布置優化

對于常規燃料的散貨船來說,通常小部分燃油艙布置在機艙區,大部分布置在貨艙區。該種布置存在以下缺點:1)貨艙區的燃油艙越多,顯然會占用壓載艙的容積;2)燃油艙溫度較高會形成熱區,對尾部貨艙的裝貨種類有一定限制;3)燃油艙與壓載艙之間的熱交化區域變大,會影響燃油艙加熱保溫效果;4)對滿載出港浮態尾傾不大的船,會使尾傾更小;5)機艙區域的燃油艙也不能太多,會壓縮原本就緊張的機艙空間;6)燃油艙重心后移,會增加出港尾傾,對滿足重壓載最小首吃水的要求是不利的。

燃油艙布置空間的分配除了影響總布置、裝載和浮態外,還會影響總縱彎矩。對于常規有首尾尖艙的散貨船,機艙區的燃油艙越多,同時尾部壓載水越少,壓載出港的中拱彎矩越大,故會增大航行最大中拱;對于最大中垂的決定性工況–滿載短途到港工況,通常燃油只裝10%,故燃油艙布置的改變對彎矩沒有影響。

對于無首尾尖艙的散貨船,機艙區的燃油艙越多,顯然也會增加中拱彎矩。對中垂彎矩的影響會變得比較復雜:僅從到港狀態來講,改變燃油艙布置對中垂彎矩沒有影響;然而從重壓載的浮態要求來看,由于出港尾傾更大,如果最小首吃水比較緊張,9 號壓載艙為空,而8 號壓載艙可能為半滿,那么決定中垂彎矩的重壓載到港URS25 工況要考慮8 號和9 號壓載艙空艙的組合,會極大增加中垂彎矩(如Case-F 所示)。對于貨艙進水彎矩來說,機艙區的燃油艙越多,貨艙進水最大中拱會增大,貨艙進水最大中垂會減小。

綜上,增加機艙區域的燃油艙容積,雖然不會影響航行最大中垂彎矩,但會增加航行最大中拱彎矩。對于無首尾尖艙的船型,燃油艙在機艙區域不能太多,否則會影響重壓載浮態,導致中垂彎矩急劇上升。根據船型的實際情況,合理分配燃油艙在全船的分布,使浮態變化和彎矩的增加值都在可接受范圍內。

4.5 空船重量重心變化的影響

交船狀態空船重量和重心往往與設計階段會存在一定差別,需對重量重心的變化對彎矩的影響進行敏感性研究。首先進行定性分析:如果空船重量增加,壓載狀態的中拱會減小;而滿載載貨量減小,最大中垂也會減小。如果空船重量減小,中拱和中垂均會增加。由于空船重心是偏尾的,如果前移,壓載狀態的浮力在船中的最大值被前移的空重抵消,中拱減小;而滿載狀態在船中的貨物重量與前移的空船重量疊加,加劇中垂。如果重心后移,中拱增加,中垂減小。

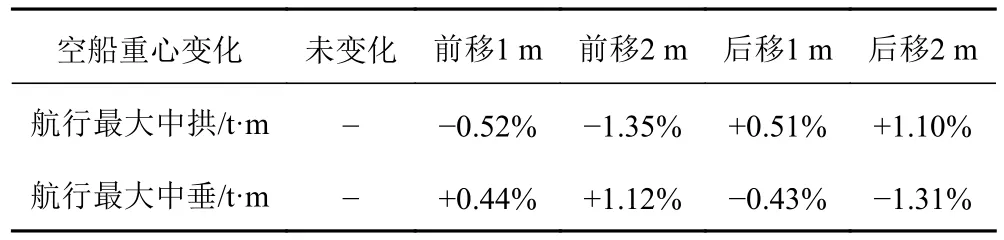

根據表6 和表7 進行定量分析:重量每增加100 t,中拱彎矩減小0.13%,中垂彎矩減小0.22%。重心位置前移1 m,中拱彎矩減小0.52%,中垂彎矩增加0.44%。對于實船完工狀態的空船重量重心如果與設計階段相差較大,那可能會導致彎矩超出設計值。故對于實船在設計階段應充分考慮重量重心變化對總縱彎矩的影響,并為確定結構設計的總縱彎矩的余量提供設計依據[8]。

表7 空船重心變化對總縱彎矩的影響Tab.7 The influence of lightweight center for longitudinal bending moment

5 結 語

影響散貨船總縱彎矩的因素有很多,在設計過程中可從多個方向去優化總縱彎矩,比如文取消首尾尖艙、將底墩和頂墩作為壓載艙、調整槽型艙壁的位置和朝向、調整燃油艙在機艙區和貨艙區的艙容分布等方法。除此之外,首尾貨艙折角的變化、線型調整、中橫剖面優化等也會影響總縱彎矩。對于散貨船是否有首尾尖艙,其總縱彎矩的決定性工況是不同的,在優化過程中不能只盯著母型船的決定性工況,要跳出思維的局限性,可能發現會出現更大極值的其他工況。同時在優化過程中,不能只盯著減小彎矩值,還需關注總布置、裝載、浮態和規范要求,否則優化出來的結果不具有工程實用性,無異于閉門造車。最后還需注意在設計階段和實船交付階段,兩者空船重量重心會存在一定差別,需對空船重量重心對總縱彎矩的影響進行定量分析,其結果可為在設計階段確定總縱彎矩的余量提供一定的參考價值。