沖擊環境下燃氣輪機轉子柔性支撐系統響應傳遞特性研究

王 騰,馮麟涵,張 磊,張春輝,馮宇劍,李 茂

(海軍研究院,北京 100161)

0 引 言

燃氣輪機具有高效、節能、低污染等優越的性能,在動力工程中燃氣輪機技術及應用得到了飛速發展[1–3]。在現代艦船上,燃氣輪機已成為水面艦艇最主要的動力裝置之一,但其結構非常復雜,內部各部件之間的連接配合也各不相同。在研究水下爆炸沖擊環境下[4]燃氣輪機內部響應傳遞特性時,可將內部結構大致分為兩部分,一是高低壓壓氣機轉子和高低壓渦輪轉子共同組成的燃氣發生轉子,二是由動力渦輪單獨組成的動力發生轉子。當燃氣輪機安裝基座受到水下爆炸沖擊激勵作用時,首先會經過由減振器和限位器組成的隔振系統將響應傳遞到底架及箱裝體上,再由支架傳遞到燃氣輪機機匣,最終在燃氣輪機內部通過柔性支撐及軸承傳遞給轉子。本文主要研究轉子柔性支撐系統響應的傳遞特性。

當前,各種艦載設備的抗沖擊分析方法主要有理論方法、數值方法和試驗方法。其中,由于各艦載設備一般都是非常復雜的機械設備,不易建立起整體的理論模型,一般理論分析只應用于2 種情況:一是只考慮設備整體的質量特性、尺寸特性用于分析其與船體的相互作用,如分析大型設備引起的譜跌現象;另一常見方法是針對設備內部某簡單零件建立其力學模型,簡化為桿、梁、板、彈簧、質量點等易于分析的理論模型并進行求解得到結構響應。Vernon[5]研究了某水面艦船理論模型在水下爆炸產生的氣泡脈動作用下的結構動力學響應,但在此過程中,一方面將水假設為不可壓縮的液體,另一方面忽略了初始沖擊波對結構響應的影響。計晨等[6]在闡明了結構動力學模型的建模原則和依據的基礎上,通過一步步分析某型柴油機所包含的接觸關系,建立了其動力學模型。基于多體動力學理論,溫建明等[7]對具有彈性限位的浮筏隔振系統,采用單邊約束動力學方程,通過引入接觸力,建立系統的確定性方程。馮麟涵等[8]通過比較等效沖擊輸入下艦船設備沖擊響應計算結果的差異,提出了DDAM 法用于設備研制階段中,研制完成后的設備抗沖擊評估采用時域模擬法的建議。數值分析方法是當前艦載設備抗沖擊分析的主流技術[9],適應各種復雜形狀的零件,可模擬各類復雜的接觸關系,計算各類復雜載荷下的響應。但其缺點是耗時甚巨,結果的推廣和普適性不好,一般要輔以理論分析才能發揮數值方法的最大價值。吳敵等[10]通過修改艦船艙段模型的外底板板厚、增加強肋骨和龍骨數量,利用Abaqus 軟件對各艙段水下非接觸爆炸沖擊下的動態響應進行仿真計算,研究不同艙段模型在相同水下非接觸爆炸工況下變形情況和動態響應。萬強等[11]對燃氣輪機高壓轉子-渦輪進行有限元建模,利用三角形變化歷程分別從垂向和水平方向作為沖擊載荷輸入,對高壓轉子-渦輪進行沖擊動響應計算和分析。趙松濤等[12]基于耦合歐拉-拉格朗日方法建立了船體-燃氣輪機在近距離非接觸水下爆炸作用下的流固耦合動力學模型,得到了船體-燃氣輪機在一定條件下的損傷特性,分析了燃氣輪機及其基座的動力響應。試驗方法作為一種檢驗理論和數值方法的終極手段,受到研究者的普遍重視和認可,但整機試驗往往存在耗費極大、實施困難的問題。受試驗條件的限制,從沖擊輸入、模型簡化、響應測試等方面仍不盡如人意。目前,模塊單元和零件的試驗由于成本可控、實施相對容易,逐漸受到青睞,其關鍵是獲得并實現可靠的沖擊輸入,其途徑主要依靠理論和數值方法。韓龍江等[13]基于30 kW 微型燃氣輪機發電機,構建其轉子-軸承系統動力學分析模型,并結合微型燃氣輪機熱態升速試驗,分析燃氣升速過程典型運行區域及特征點轉子振動響應特性。韓璐等[14]以某艦用燃氣輪機后支撐結構為研究對象,利用局部分析法分析了后支撐結構的邊界條件及載荷特性,并建立了縮比試驗模型。通過開展縮比模型的沖擊試驗,完成了縮比試驗模型試驗結果、數值模擬結果與原結構數值模擬結果的沖擊響應等效性分析。

轉子系統是燃氣輪機內部模塊之一,本文建立柔性支撐系統理論模型及動力學方程,同時對燃氣輪機轉子系統進行建模,依靠理論和數值方法研究柔性支撐系統響應傳遞特性。通過分析燃機沖擊輸入在轉子柔性支撐中的傳遞響應情況,有利于發現其抗沖擊薄弱環節,為燃氣輪機設備的抗沖擊設計提供技術支撐。

1 力學模型

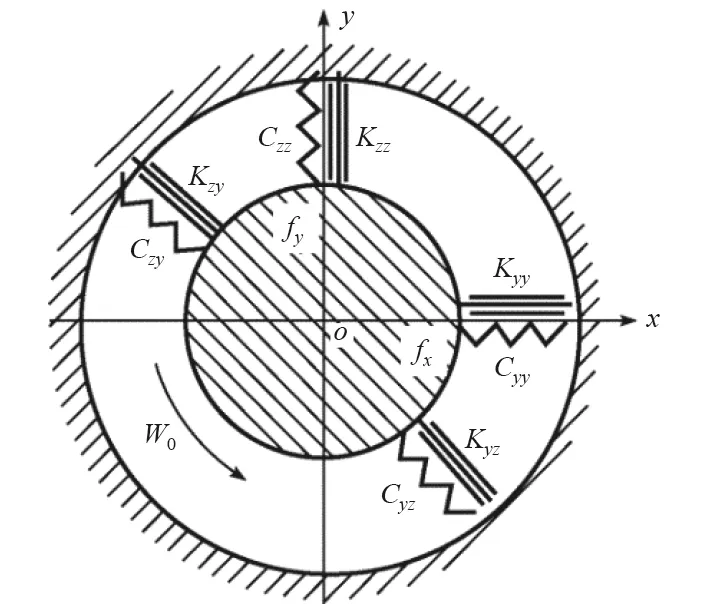

根據柔性支撐特性,其對轉子動態特性影響主要是徑向的剛度和阻尼因素,而軸向剛度和阻尼較小,一般通過另外設置的止推軸承限制軸向位移。其力學模型如圖1 所示。圖中Kyy和Cyy為橫向剛度和阻尼,Kzz和Czz為垂向剛度和阻尼,Kzy和Kyz為垂向和橫向交叉剛度系數,Czy和Cyz為垂向和橫向交叉阻尼系數,表示支撐力在2 個互相垂直方向的耦合作用。本研究用上下對稱、左右對稱的4 根彈簧連接器模擬柔性支撐剛度和阻尼,忽略兩垂直方向耦合作用,且設置成僅受壓起作用。動力渦輪轉子與機匣的連接則采用mpc-beam 剛性連接模擬。

圖1 轉子軸承柔性支撐力學模型Fig.1 Mechanical model of flexible support of rotor bearing

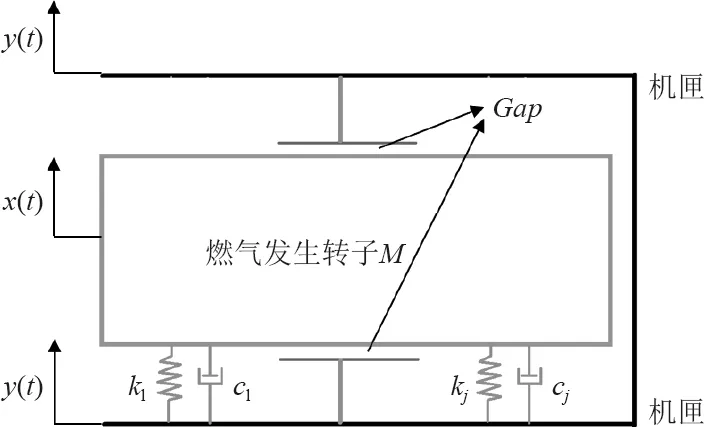

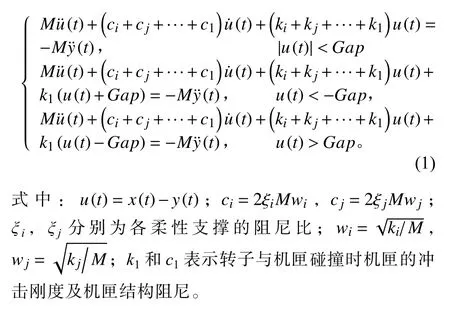

本文主要研究垂向載荷作用下的響應,故柔性支撐對轉子主要起垂向支撐作用,可以將其等效為一根垂向彈簧,轉子則通過其支撐在機匣上,因此燃氣發生轉子軸承柔性支撐系統可簡化為如圖2 所示模型。

圖2 柔性支撐系統簡化模型Fig.2 Simplified model of flexible support system

圖中M為高低壓壓氣機轉子和高低壓渦輪轉子質量之和,ki和ci和kj和cj分別表示各轉子軸承前后柔性支撐剛度及阻尼,Gap則代表轉子動葉與機匣外環間安裝間隙或者轉子上一些限位結構與機匣內環間安裝間隙,從中選取較小的值。與限位隔離系統不同的是,當轉子相對機匣運動超過一定范圍后,轉子會直接與機匣發生剛性碰撞,即機匣會起到限位器的作用。因此該模型動力學方程為:

2 數值模擬

2.1 有限元模型

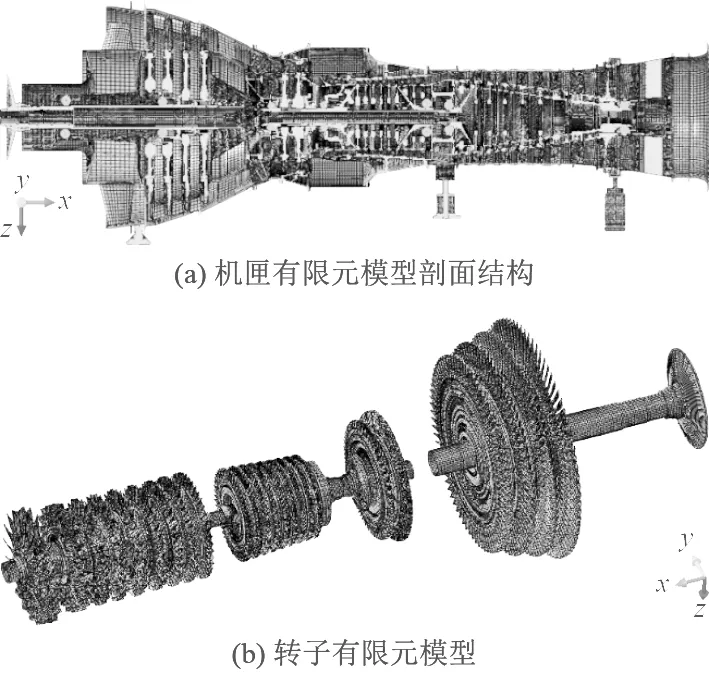

2.1.1 模型建立

在Ansys 環境下,根據1∶1 尺度幾何模型建立有限元模型。由于低壓壓氣機轉子和低壓渦輪轉子固定在低壓軸上,低壓渦輪轉子通過低壓軸帶動低壓壓氣機轉子,高壓渦輪轉子則通過高壓軸帶動高壓壓氣機轉子,高壓軸又通過套軸系統支撐于低壓軸上,共同組成燃氣發生轉子,且整體剛度較大,故將其看成一個整體研究。其中低壓壓氣機轉子前后兩端分別支撐在前機匣和過渡機匣上,高壓壓氣機轉子前后端分別支撐在過渡機匣和壓氣機后機匣上,低壓渦輪轉子則支撐在低壓渦輪支撐環機匣上,各轉子軸承均通過柔性支撐與機匣連接。動力渦輪轉子作為動力發生轉子則單獨看成一整體,通過前后2 個滾珠軸承支撐(剛性鉸接)在動力渦輪支撐環機匣上。材料采用TC4 鈦合金,密度為4484 kg/m3,彈性模量1.157E11,泊松比0.344。在劃分網格時,對轉子實體結構在切分處理后采用六面體結合四面體單元劃分。劃分完網格后各轉子有限元模型如圖3 所示。

圖3 各轉子有限元模型Fig.3 Finite element model of rotors

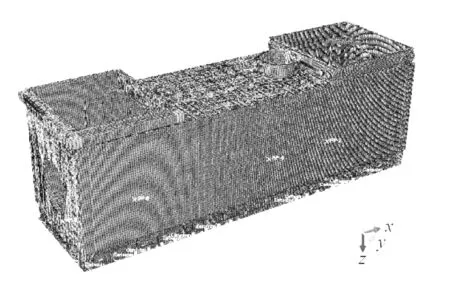

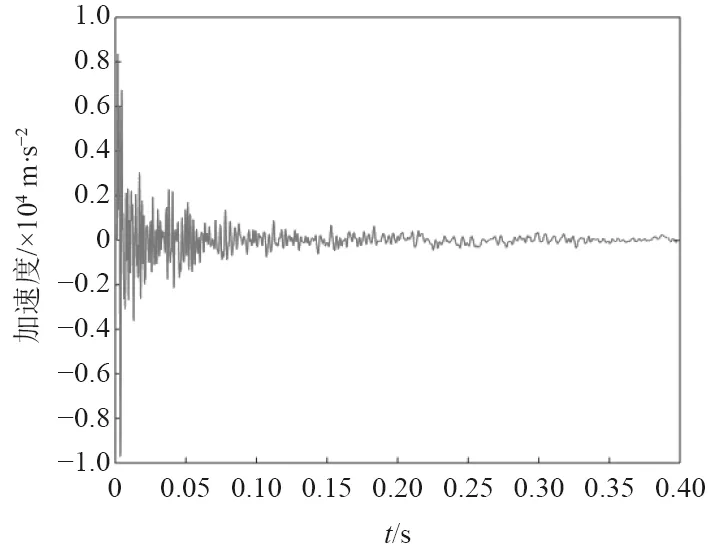

結合燃氣輪機實例模型(見圖4)計算結果進行分析。為了研究不同參數下響應的傳遞特性,需要保證所有工況下的沖擊輸入一定,由于在水下非接觸爆炸沖擊載荷作用時,設備在垂向產生最大的相對位移響應和加速度響應,本文僅研究燃氣輪機垂向響應傳遞特性,橫向與縱向可以參考垂向。結合項目前期已經研究得到的燃氣輪機艙室內部基礎沖擊環境結果,選取機艙甲板典型測點垂向加速度時歷曲線作為沖擊輸入,將激勵施加在用來模擬減振器及限位器的彈簧連接器下端質量點上。沖擊激勵加速度實歷曲線如圖5所示。

圖4 燃氣輪機整體有限元模型Fig.4 Integral finite element model of gas turbine

圖5 燃氣輪機底部沖擊激勵加速度時歷曲線Fig.5 Time history curve of acceleration under impact excitation of gas turbine bottom

2.1.2 模型有效性驗證

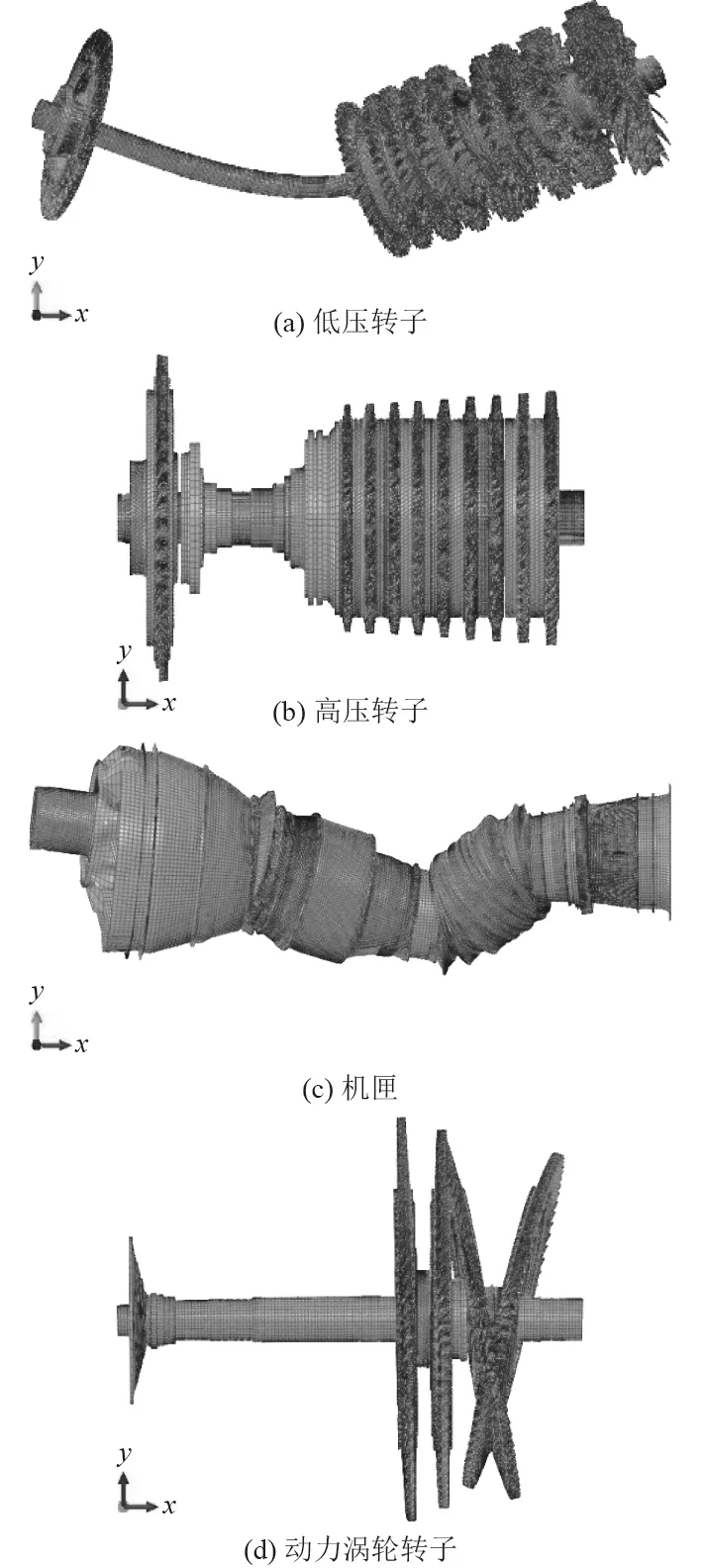

本文對每一個獨立構件進行模態分析計算,以驗證該構件模型的有限元網格質量、節點關聯問題以及重疊單元問題等。在Abaqus 中,使用lanczos 方法分別對各轉子及機匣有限元模型進行自由模態分析,前10 階模態頻率見表1,部分振型如圖6 所示。

表1 燃氣輪機各部件模態頻率Tab.1 Modal frequencies of gas turbine components

圖6 各轉子及機匣有限元模型模態振型圖Fig.6 Modal shapes of finite element models of rotors and casing

通過模態分析計算可以看出各部件有限元模型節點均相互關聯,沒有畸變單元,有限元網格劃分較好,可以將該模型用于抗沖擊數值仿真計算。

2.2 參數說明及考核點布置

由有限元仿真及試驗得到燃氣發生轉子的各處柔性支撐剛度及支撐處轉子與機匣間最小限位間隙如表2 所示。由于各處最小間隙不同但相差不大,取其均值計算。柔性支撐阻尼比取0.03。動力渦輪轉子則通過前后2 個滾珠軸承與機匣剛性鉸接。動力渦輪轉子結構與機匣間最小限位間隙約5.5 mm。轉子與機匣碰撞時,取機匣沖擊剛度為60 000 N/mm,阻尼比取0.03。

表2 燃氣發生轉子柔性支撐剛度及限位間隙Tab.2 Flexible support stiffness and limit clearance of gas-fired rotors

在有限元模型中,為了得到不同位置準確的響應結果,在燃氣發生轉子和機匣上分別選取87 和45 個測點,在動力發生轉子和機匣上則分別選取22 和20 個測點。其中燃氣發生轉子上測點分布于5 處柔性支撐連接處,以及各轉軸、轉子輪盤和轉子動葉上,機匣上測點則分布于各支撐位置處機匣上,包括壓氣機前機匣、過渡機匣、壓氣機后機匣、高壓壓氣機承力機匣以及低壓渦輪支撐環機匣上。動力發生轉子上測點分布于兩處軸承連接處,以及動力渦輪軸、輪盤和動葉上。

3 轉子軸承柔性支撐響應傳遞特性分析

3.1 機匣結構響應傳遞分析

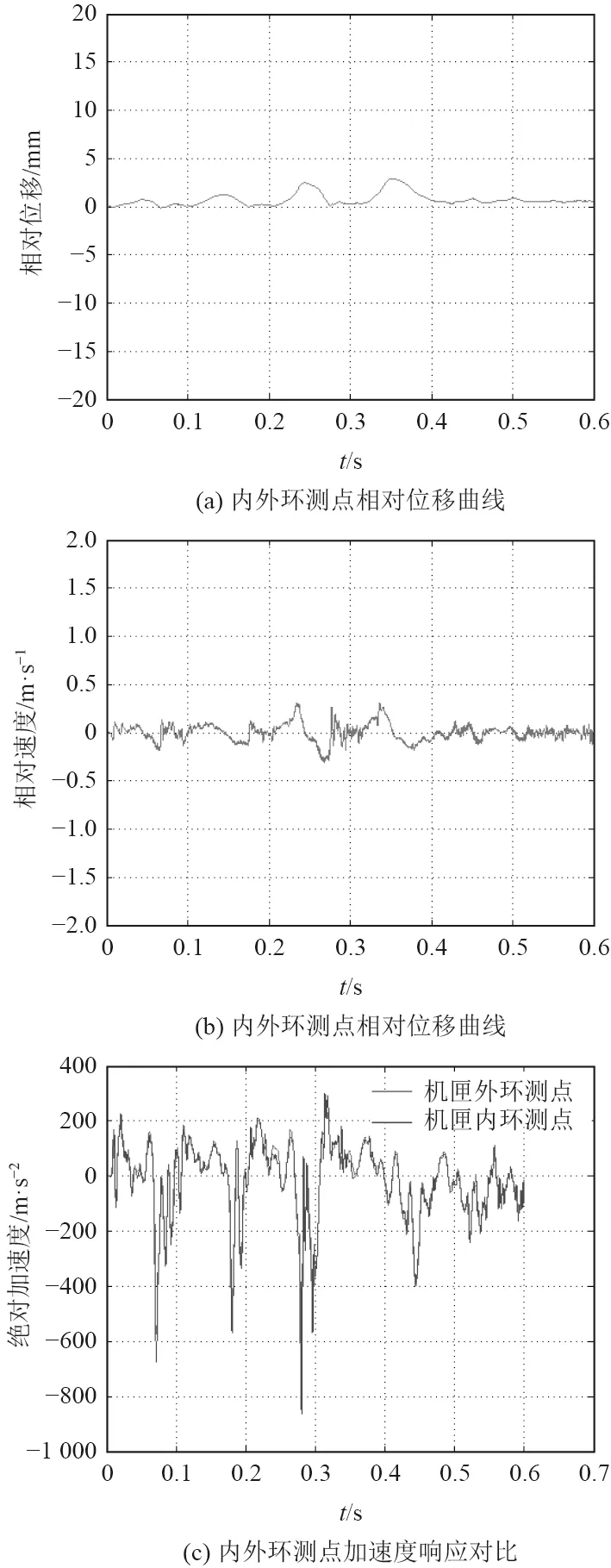

首先對柔性支撐沖擊輸入進行分析,即響應從機匣外環經支撐環等結構向內傳遞到內環柔性支撐處變化情況。在對各機匣上所有測點的響應曲線進行分析對比后,以過渡機匣為例,其外環測點與內環測點絕對加速度響應曲線,以及內外環測點間相對位移、相對速度曲線如圖7 所示。

圖7 機匣內外響應曲線對比Fig.7 Comparison of response curves inside and outside the casing

可以看出,機匣外環與內環相對位移和相對速度響應均很小,相對位移最大值為2.85 mm,相對速度最大值為0.3 m/s,兩者相對運動不明顯,而加速度響應曲線也幾乎重合,說明機匣在受激勵響應后內環與外環運動軌跡較為一致。這是由于結構整體剛度較大,因此在沖擊環境下機匣由外到內結構響應幾乎不發生變化。

3.2 內部支撐傳遞前后響應分析

在得到柔性支撐沖擊激勵,即過渡機匣內環與柔性支撐連接處加速度響應之后,將其代入柔性支撐系統理論模型并編程求解即可得到燃氣發生轉子絕對加速度、相對位移、相對速度響應。對有限元模型中所有測點的響應曲線進行分析且對應作差后,與理論模型計算結果進行對比,以過渡機匣處轉子響應為例說明2 種計算模型的沖擊響應結果差異以及經過柔性支撐后響應傳遞情況,如圖8 所示。

圖8 轉子響應曲線對比Fig.8 Comparison of rotor response curves

由圖8(a)、圖8(b)和圖8(c)可知,理論模型與燃機實例有限元模型計算得到的轉子各響應結果整體變化趨勢大致相同,且相對位移、相對速度以及絕對加速度的峰值基本一致。結合圖8(a)、圖8(b)和圖8(d)中有限元實例模型計算得到的相對位移曲線,相對速度曲線以及傳遞前后加速度響應曲線對比可以看出,由于燃氣發生轉子柔性支撐總剛度較大,在過渡機匣處轉子相對機匣內環位移最大不超過4 mm,相對速度也在0.5 m/s 以內,轉子上測點與過渡機匣內環對應位置測點絕對加速度響應曲線相比幾乎不變。因此,經過柔性支撐傳遞后各轉子響應變化很小,可以近似認為轉子與機匣保持同步運動。

4 結 語

本文在研究柔性支撐系統響應傳遞特性時,建立柔性支撐系統理論模型及動力學方程并程序對其進行數值求解,通過與仿真計算結算結果比較,得到如下結論:

1)由于燃氣輪機機匣整體剛度較大,在沖擊環境下其外環與內環運動軌跡較為一致,且從外環到內環結構響應幾乎不發生變化。

2)理論模型與燃機實例有限元模型計算得到的轉子各響應結果整體變化趨勢大致相同,且相對位移、相對速度以及絕對加速度的峰值基本一致。

3)由于柔性支撐總剛度較大,在過渡機匣處轉子相對機匣內環位移最大不超過4 mm,相對速度也在0.5 m/s 以內,轉子上測點與過渡機匣內環對應位置測點絕對加速度響應曲線相比幾乎不變,經過柔性支撐傳遞后各轉子響應變化很小,轉子與機匣保持同步運動。