隧道式木材微波干燥裝置結構設計與仿真分析

王鉦超,彭 飛,張麗梅

(北京工商大學人工智能學院,北京 100048)

0 引言

中國是全球第一大木材進口國、木制品出口國,木材工業在國民經濟中發揮重要作用[1-2]。干燥能夠保障和改善木材品質、減少木材損失、提高木材利用率,是木材加工的關鍵工序[3-5],干燥質量的好壞會直接影響木材的品質和用途。微波干燥功率靈敏易控制,能夠提高木材內部滲透性,但是微波干燥不均和干燥穿透能力有限等問題[6-7],需要進一步進行優化改進。針對此問題,本設計是一種隧道式木材微波干燥設備,并利用COMSOL 仿真研究諧振腔場強分布情況,通過探究波導數目、組合方式對木材微波加熱過程中電場分布的影響,有效改善微波傳熱傳質效果,對提升木材品質有重要意義。

1 整機結構與工作原理

1.1 整機結構

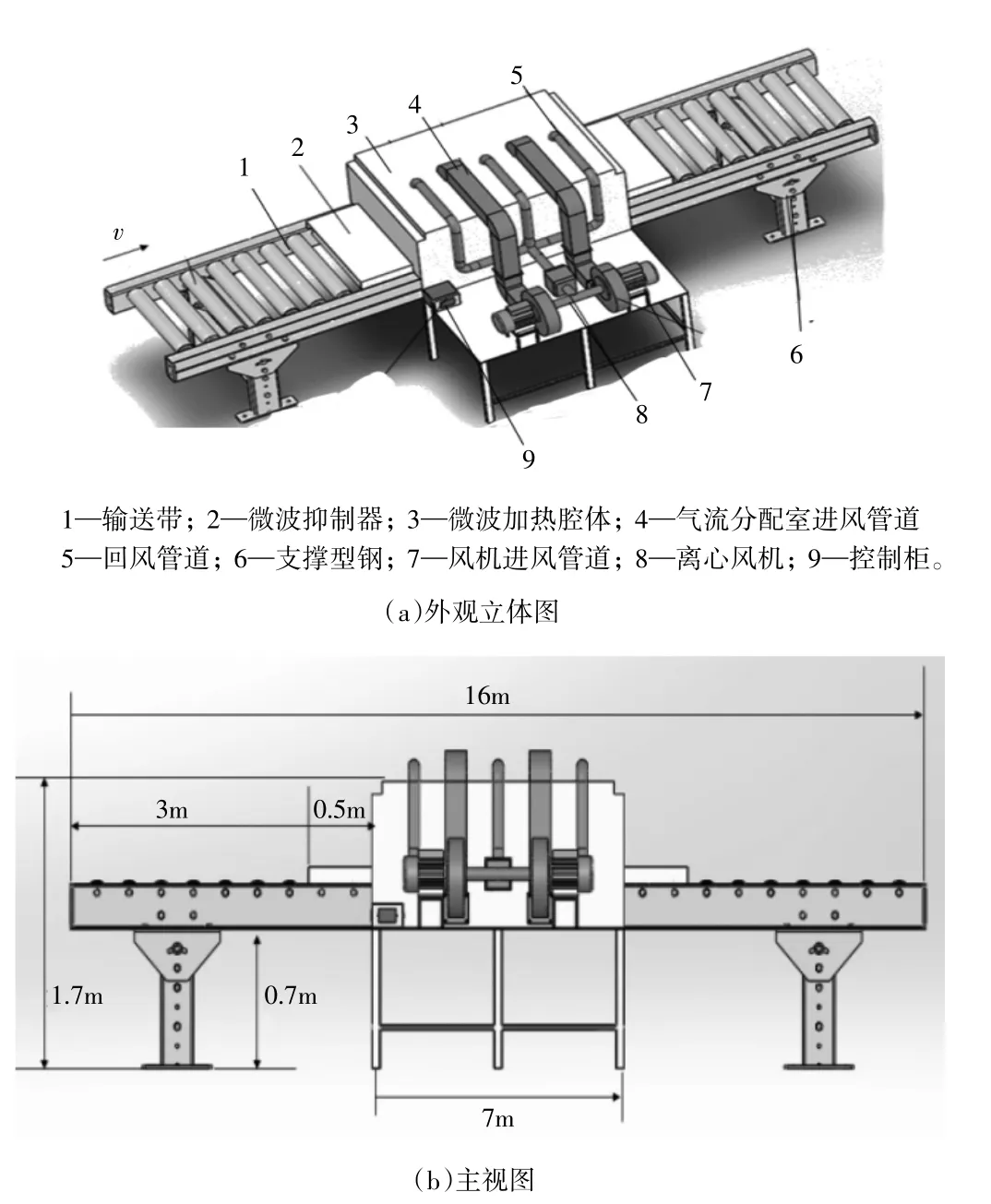

隧道式結構具有物料連續性好、操作簡單等優點[8-9]。設計的隧道式微波干燥器主要由微波源、腔體、控制系統及輔助結構組成,輔助結構包括冷卻循環系統、輸送系統等,總體結構如圖1 所示。

圖1 微波干燥器組成示意圖外觀示意圖

1.2 工作原理

整個干燥器呈長方體,微波發生裝置位于干燥腔室頂部,用以對物料進行微波加熱。設備開始工作前,先將輸送帶和兩個高壓離心風機打開,然后將木材放到傳送帶上,干燥期間傳送帶一直處于運動狀態,并以2.3 m/min 的速度運行;兩個高壓離心風機持續工作,能夠將微波加熱腔體中蒸發的水分通過管道排出,用以降低微波加熱腔體內的濕度。其中,隧道式木材微波干燥器整體長、寬、高分別為16 m、2.2 m、1.7 m;其干燥腔體整體長、寬、高分別為8.4 m、0.85 m、0.3 m,沿長度方向分為8 節腔體;微波功率在500 ~2500 W 之間可調。

2 COMSOL 軟件建模與仿真

2.1 腔體三維模型構建與網格劃分

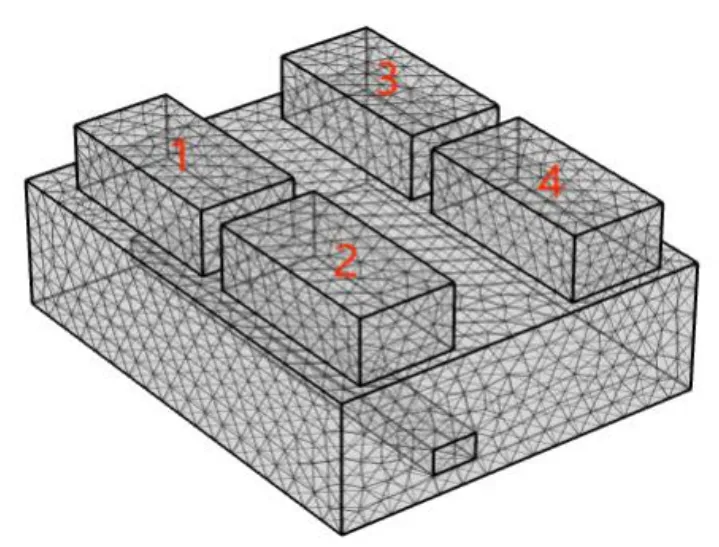

(1)建立腔體三維模型與網格劃分

基于隧道式微波干燥器結構,將微波爐材料、腔體內的空氣等理想化為標準材料或真空,并且忽略材質的拉伸、圓弧、倒角等對腔體形狀影響,將腔體形狀視為標準長方體,建立腔體三維模型。如圖2 所示,取一段腔體尺寸,尺寸為1050 mm × 850 mm × 30 mm。研究時,波導采用BJ-26 標準波導,其入射端口尺寸為86.4 mm × 43.2 mm,木材為100 mm × 10 mm ×6 mm 的立方體。

圖2 三維模型構建與網格劃分

網格劃分尺寸對仿真結果的準確性具有重要的影響,綜合網格劃分參數與模型收斂之間的耦合關系,選用COMSOL 軟件自帶的網格模塊對模型進行網格劃分,并且對物料干燥工作面和微波源進行了網格加密。最后生成網格頂點數為5247,單元數為26653,平均單元質量為0.6679,如圖2 所示。

(2)建立木材模型

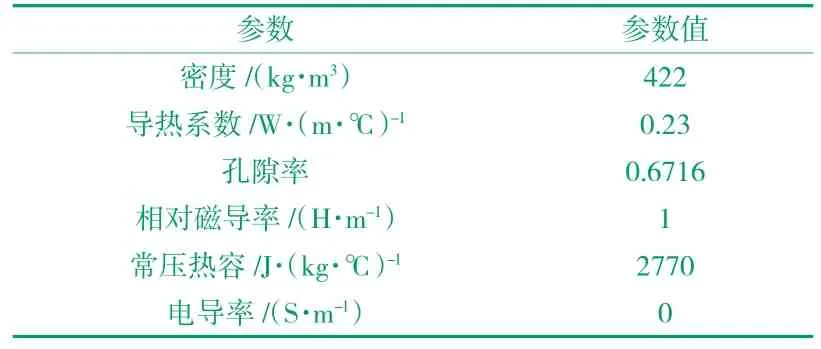

在COMSOL 軟件中建立木材模型,其基本物理參數見表1。

表1 木材的基本物理參數[10-11]

2.2 波導布置方案的確定與分析

(1)多源波導布置方案設計

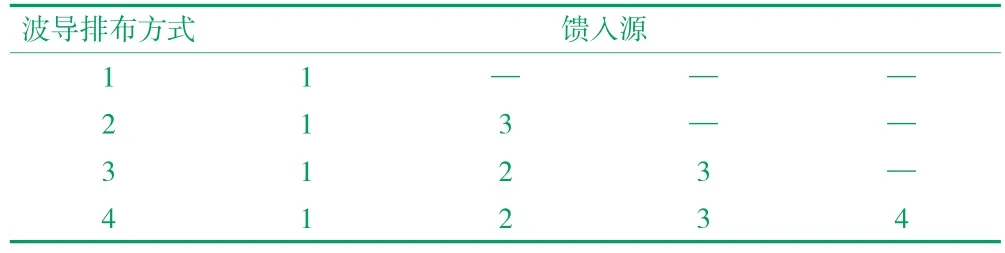

微波加熱過程中饋口的位置、數目、組合方式都會影響媒質受熱情況。為了便于表示,將四個微波源依次編號1-4,如圖2 所示。依次采用不同個數微波源進行組合加熱,仿真的波導排布組合見表2。基于上述數目、組合方式,控制其他變量相同,研究對電場分布均勻性的影響。

表2 波導排布組合

表3 波導不同排布方式木材中段電場強度分布

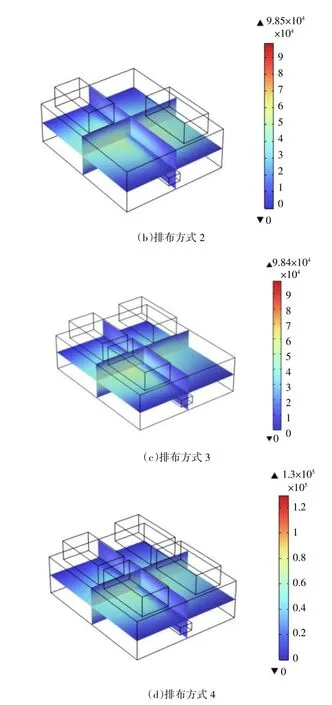

(2)結果與分析

仿真結果如圖3 所示。從圖中可得出電磁場上的分布情況,基本上腔體中間部分吸收微波能量最高,遠離諧振腔饋口部分吸收能量逐漸減低,尤其在單端口輸入方式時,試材吸收微波能量圖中顯示最明顯,說明了由于微波穿透深度的影響,靠近微波諧振腔饋口部分的微波能量和試材中間部分的微波能量值是最高的。同樣也說明了試材在諧振腔中間部分吸收大量的微波能量,在此處試材容易發生微波結構的破壞和宏觀裂縫的形成。

圖3 四種排布方式下諧振腔的電場分布情況

傳統微波加熱設備中,通常以單端口微波輸入為主。通過表2 得出單端口電磁場強度最小值約為655 v/m 對比多端口的排布方式,單個微波源進行加熱時溫度分布不均勻,易產生冷點。多端口的微波輸入方式,可以通過調整端口位置和各端口的微波輸入功率,來改善物料的微波加熱效果,操作靈活性更強。

多端口在波導正下方有更廣的熱區帶,增加端口時電場強度最大值與平均值也相應增加。這意味著物料在波導正下方吸收較多的微波能,溫升速率、溫升幅度遠遠大于其他區域。其中,第四種排布方式電場強度最高,平均達到10632.56 v/m。綜合上述分析,確定第四種(即:兩行兩列)波導布置方式為最優結構方案。在此基礎上,進行下一步確定最優干燥參數方案。

3 結果與分析

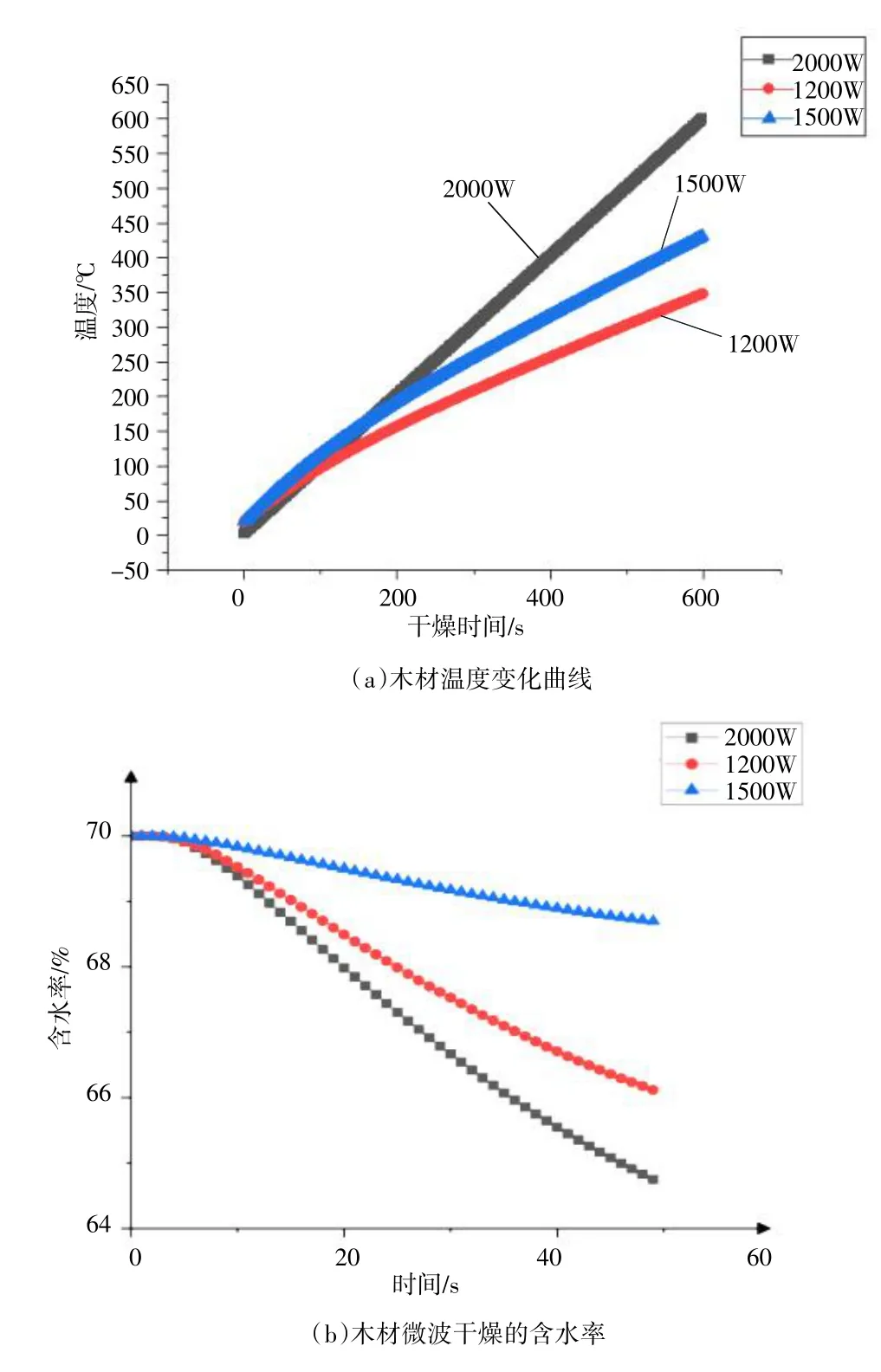

將木材厚度設置為12 mm,初始含水率設置為70%。微波饋入功率依次設置為1200 W、1500 W、2000 W,加熱600 s 后比較出料口媒質整體受熱與含水率變化情況;不同功率下媒質受熱整體溫度分布隨功率變化見圖4(a)。

圖4 不同功率下干燥效果對比

根據不同微波功率密度下的干燥完成時間,截取干燥完成時的溫度最大值與最小值,如圖4(a)所示。大功率微波可以使木材的溫度急劇升高,相對較小的微波功率使木材的溫度達到一定值后緩慢上升。在1200 W 下,干燥完成時,木材界面最高溫度為460 ℃,最低為173.846 ℃;在1500 W 下,干燥完成后,溫度最高為550 ℃,最低為350 ℃;在2000 W 下,最高為750 ℃,最低為450 ℃,說明較高的微波功率會使木材的溫度急速上升,導致干燥完成時木材的溫度過高。

對比分析得出,多源端口排布時,諧振腔內電磁場分布較均勻,媒質受熱均勻性較好,溫度升高速率更快,且在時間內溫度更高。但在2000 W 的功率下多個微波源熱點區域相近,加熱易發生熱失控現象,最高溫度達到了600 ℃。含水率在短時間內下降迅速,可能導致木材在干燥過程中焦化和褐變,干燥時間不宜過長。綜合幾個變化因素與實際情況,在加熱過程中不改變參數的情況下,饋入功率設置為1500 W能使木材在一個周期內加熱至期望溫度,還能避免升溫過快導致木材變性。

5 結論

(1)針對木材干燥加工中微波干燥不均和干燥穿透能力有限等技術問題,設計了一種隧道式木材微波干燥設備。

(2)利用COMSOL 根據實際微波加熱設備等量縮放建立仿真模型,確定兩行兩列波導布置方式為最優結構方案。接著,研究了微波饋入功率1200 W、1500 W、2000 W 時的木材表面溫度分布,確定微波饋入功率設置為1500 W 加熱速度快、且能夠避免溫度升高過快,為最優值。研究表明:該隧道式木材微波干燥器能夠降低木材干燥能耗,改善木材干燥品質,為木材干燥設備設計與干燥工藝優化提供了借鑒與參考。