基于CFD 的鋰電池負極材料高溫包覆釜升溫特性研究

張 晶

(常州大學機械與軌道交通學院,江蘇 常州 213164)

0 引言

近幾年在國家政策和市場需求引導下,我國鋰電池行業急速擴張,負極材料是決定于鋰電池能量密度的關鍵材料,相應產能也得到急速發展[1]。包覆造粒是負極材料生產過程中最為關鍵的核心工序之一,直接決定著鋰電池性能的好壞,作為其專用設備,高溫包覆釜在鋰電行業廣泛應用[2]。包覆造粒即在高溫環境下將針狀焦和瀝青、石油焦和瀝青充分混合、包覆,高溫、高粘的工作環境對包覆釜的生產制造提出了較高的要求[3]。混合包覆效果差、溫度控制不穩定、密封效果不理想、釜內壁粘附物多、排料困難等問題一直是相關行業發展的技術難題。針對自主研發的某高溫包覆釜,以典型的石墨為加熱對象,對包覆釜進行多相流數值模擬,探求其中物料的運動特征和加熱升溫特性,尋找各操作參數對于高溫包覆釜內流場,溫度場和相關參數的影響,為適當選擇操作參數和以后的結構優化與改進奠定基礎。

1 高溫包覆釜結構

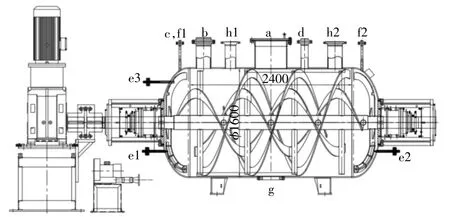

高溫包覆釜主要由釜體結構、電加熱爐、密封系統、進料口、出料口等組成,如圖1 所示。

圖1 高溫包覆釜內部結構圖

高溫包覆釜的釜體結構的外部包覆有電加熱爐,上部設置有進料口,底部設置有出料口,釜體內部結構包括上部入料位置、中部圓柱形攪拌位置、下部收口位置、底部出料位置,釜體結構的內腔中心軸位置設置有攪拌軸,攪拌軸的頂部連接有電機的輸出軸,釜體結構的內腔部分固裝有上封頭刮刀組件,封頭刮刀組件的刮刀沿著內壁的形狀布置,攪拌軸上固裝有雙螺帶攪拌器,雙螺帶攪拌器包括內螺旋、外螺旋,外螺旋順著螺旋方向設置有間隔布置的外刮板,內螺旋對應于所述中部圓柱形攪拌位置的部位順著螺旋方向設置有間隔布置的推板。

2 有限元模擬

2.1 幾何模型創建

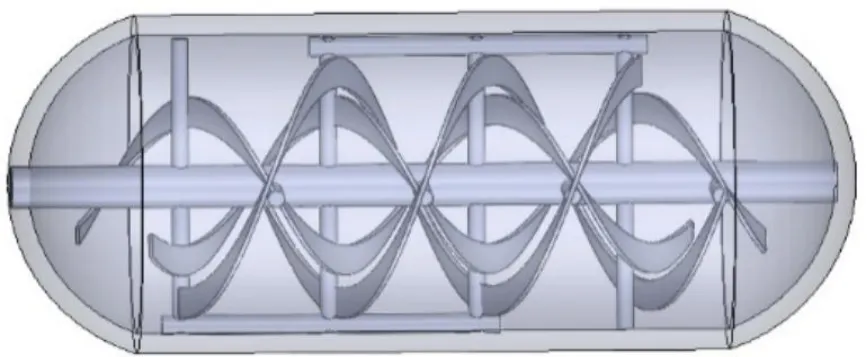

先采用Solidworks 建模,然后導入到ANSYS 的SpaceClaim 模塊進行邊界條件的設置,再用Fluent-Mehsing 模塊進行網格劃分。根據實物模型進行1∶1建模,建模結構如圖2 所示。

圖2 高溫包覆釜結構圖

2.2 網格劃分

本結構采用非結構化多面體網格結構,網格數量在96 萬左右。為了獲得更加準確的計算結果,槳葉附近采用局部加密的方式進行網格劃分。

2.3 邊界條件與模擬參數設置

高溫包覆釜內流體區域采用MRF 法分為旋轉運動區域包括攪拌軸、攪拌槳極其表面附近流體區和靜止區域為除運動區域以外的流體區域。兩個相互運動區域的交界面設置為interface;攪拌槳葉的轉速相對于運動區域為0,設置為動壁面,攪拌槽壁面設置為靜壁面,湍流模型采用標準k-ε 模型,壓力與速度的耦合采用SIMPLEC 算法[4]。

3 數值模擬結果與分析

3.1 高溫包覆釜內物料攪拌及升溫過程的數值模擬

由于在實際工作狀態下,高溫攪拌釜在工作時,進料口和出料口均處于封閉狀態,裝填系數在0.6~0.65 左右,因此在數值模擬過程中,初始條件設置液高為0.896 m,上方為空氣,進口和出口均封住,高溫釜壁面邊界條件設置為wall,其溫度保持常溫650 ℃。

(1)高溫釜內部物料流場特性分析

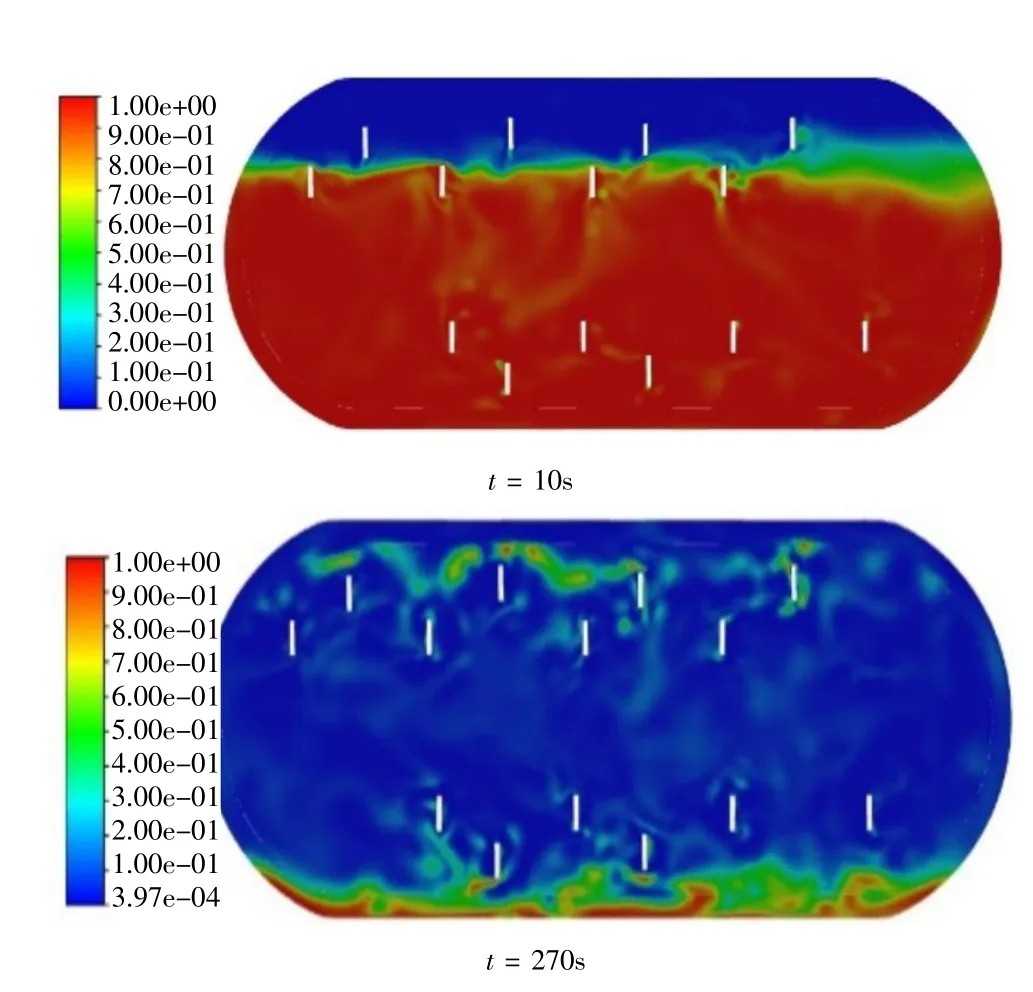

在第一個工況中將槳葉的旋轉速度設置為15 r/min,觀察高溫釜內部物料的分布特性及升溫速率。對該算例進行瞬態計算設置,在不同時刻所獲得高溫釜內部物料的體積分數分布隨時間的變化如圖3 所示。

圖3 Z=0mm 橫截面物料體積分數分布云圖

在初始階段,物料分布在高溫釜的下半段,物料所占體積為高溫釜的60%;由圖3 高溫釜內橫截面上物料體積分數分布云圖可知,當攪拌時間為10 s 時,由于槳葉的攪拌作用,物料被槳葉帶動,物料開始向上方運動并與上方空氣發生摻混;當攪拌時間為270 s時,由于重力的作用,在高溫釜底部有少量物料貼近壁面未被攪拌槳葉帶動,而其他位置處的物料在高溫釜內分布較為均勻。

(2)物料動態升溫過程分析

高溫釜的主要作用是為了使物料加熱后充分反應,因此圖4 給出了不同時刻物料的溫度分布情況。

圖4 Z=0mm 橫截面物料溫度分布云圖

由圖可知,由于物料石墨的導熱性能較好,其溫度升高的速度很快,當攪拌時間為10 s 時,物料的溫度已經由初始時刻的300 K 升高至400 K,物料溫度在10 s 內升高了100 K;當攪拌時間為270 s 時,全部物料的溫度已經升高至923 K(650 ℃)。因此,可以得出,當攪拌轉速為15 r/min 時,當攪拌時間為4.5 min時,物料的溫度已經穩定在650 ℃,達到了預設溫度。

3.2 攪拌速率對物料升溫速率的影響規律數值模擬

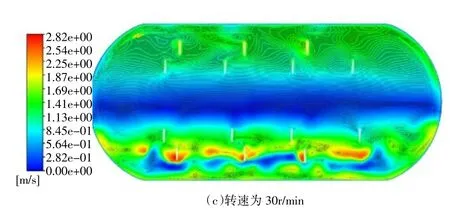

在實際操作過程中,攪拌槳葉的轉速設置為0~23 r/min,轉速的設置對于物料的溫度升高和包覆過程的影響至關重要,因此,對轉速對物料的流場及升溫過程的影響進行了數值模擬研究。選取4 個不同的工況,設置其轉速分別為10 r/min,23 r/min 和30 r/min,中間取23 r/min 的值原因是實際應用中取23 r/min 為最大轉速。

不同轉速條件下Z= 0 截面上物料的速度分布云圖,如圖5 所示。比較速度分布云圖可知,隨著攪拌轉速從10 r/min 增大到30 r/min,異型槳葉在攪拌過程中的轉速不斷增大,輸出機械能不斷增大,高溫釜內物料的動能也在不斷增大,即流場內流體的速度不斷增大。由圖5 可知,由于槳葉攪拌過程為非穩態過程,因此不同截圖所獲得的速度分布并不完全能一致,但是由圖5(a)-(c)均可看出,攪拌釜中心處物料的速度較小,而槳葉附近物料的速度分布較大,這是由于中心處的物料并未與槳葉直接接觸,其流動不是由槳葉直接帶動的,而是由附近物料帶動的,而槳葉附近的物料直接由槳葉帶動,因此槳葉附近物料的速度分布更大。

圖5 高溫釜內Z=0mm 橫截面物料速度分布云圖

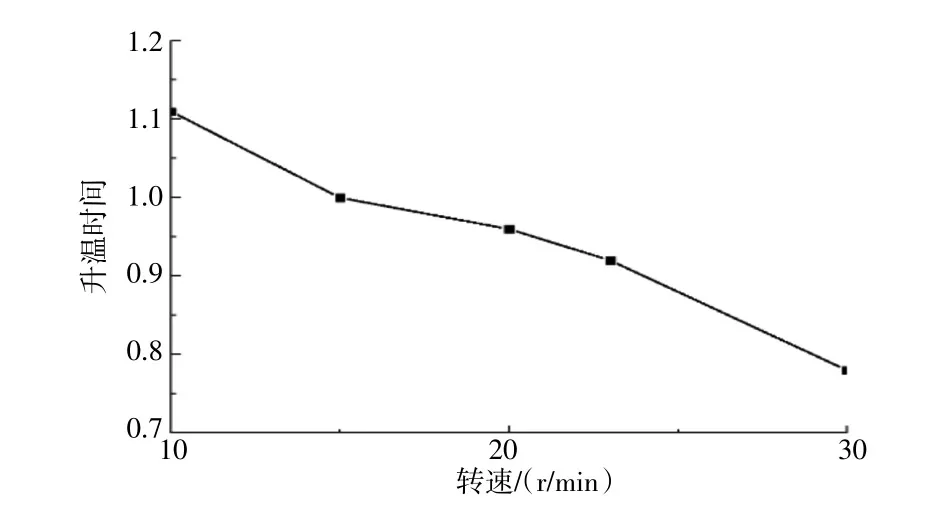

高溫釜的主要作用是為了使物料加熱后充分反應,因此圖6 給出了不同轉速條件下高溫釜內物料升溫至預設溫度所需要的時間分布,其中以攪拌速率為15 r/min 時所需要的時間為基準時間t0,不同工況下物料升溫所需要的無量綱時間為τ = t/t0。

圖6 不同轉速條件下物料升溫所需時間

由圖6 可知,隨著槳葉轉速的增加,高溫釜內物料運動速度加快,因此物料與高溫壁面的接觸更加充分,壁面與物料內部的熱量傳遞過程也因此加快,使得物料溫度升高至預設溫度所需時間逐漸降低。

4 結論

通過流場的模擬,可以得到以下結論:

(1)由于重力的作用,在高溫釜底部有少量物料貼近壁面未被攪拌槳葉帶動,而其他位置處的物料在高溫釜內分布較為均勻。

(2)物料速度較大的位置主要集中在槳葉附近,這是因為槳葉的轉動攜帶周圍流體運動。

(3)本數值模擬采用的物料為石墨,其導熱性能非常良好,因此當攪拌時間僅為幾分鐘時,物料的溫度已經穩定在650 ℃,達到了預設溫度。

(4)隨著異型槳葉轉速的增加,物料的運動速度和流場內湍流強度均逐漸增大,物料溫度升高至預設溫度所需時間逐漸減少。