焊接速度對(duì)2219 鋁合金雙面攪拌摩擦焊接頭力學(xué)性能及殘余應(yīng)力的影響

岑升波,邵長(zhǎng)春,趙忠偉

(柳州鐵道職業(yè)技術(shù)學(xué)院,廣西 柳州 545000)

0 引言

2219 鋁合金是Al-Cu 系高強(qiáng)鋁合金,由于其具有良好的力學(xué)性能、焊接性、耐腐蝕性和成熟的加工工藝等優(yōu)點(diǎn),在大型運(yùn)載火箭液態(tài)燃料貯箱的生產(chǎn)制造中得到廣泛的應(yīng)用[1-2]。

運(yùn)載火箭貯箱是火箭的主要主體結(jié)構(gòu),占全部箭體體積80%以上,除了作為液體容器實(shí)現(xiàn)助推劑儲(chǔ)存、輸送以外,還是火箭的主要受力結(jié)構(gòu),所以其焊接質(zhì)量的好壞直接影響到火箭運(yùn)行的安全可靠性。采用攪拌摩擦焊(FSW)是貯箱制造最常見(jiàn)的焊接方法之一,雖然攪拌摩擦焊屬于固相焊接,焊接溫度較低,但焊后仍然不可避免的會(huì)產(chǎn)生焊接殘余應(yīng)力,對(duì)焊接結(jié)構(gòu)的變形、剛度、耐腐蝕性能和疲勞性能等都有一定的影響[3]。

目前,許多學(xué)者已經(jīng)對(duì)2219 鋁合金焊接接頭殘余應(yīng)力的分布規(guī)律做了不少研究。杜楊等人[4]利用壓痕應(yīng)變法對(duì)2219-T87 鋁合金FSW 試板和筒體進(jìn)行了殘余應(yīng)力測(cè)量,發(fā)現(xiàn)FSW 試板殘余應(yīng)力呈不對(duì)稱(chēng)分布,縱向應(yīng)力的最大壓應(yīng)力出現(xiàn)在后退側(cè)軸肩外側(cè)處,最大拉應(yīng)力出現(xiàn)在焊縫中心處;而筒體環(huán)縫上的殘余應(yīng)力則關(guān)于焊縫中心呈對(duì)稱(chēng)分布,橫向殘余應(yīng)力在焊縫區(qū)域?yàn)閴簯?yīng)力,縱向殘余應(yīng)力在焊縫區(qū)域?yàn)槔瓚?yīng)力。朱春沅等人[5]采用壓痕應(yīng)變法對(duì)2219-T87 鋁合金擺動(dòng)TIG 焊接頭的殘余應(yīng)力進(jìn)行了測(cè)量,發(fā)現(xiàn)橫向殘余拉應(yīng)力和縱向殘余拉應(yīng)力最大值均出現(xiàn)在焊縫中心處,近縫區(qū)縱向殘余拉應(yīng)力呈正態(tài)分布。姜丕洋[6]采用X 射線(xiàn)衍射法和數(shù)值模擬方法對(duì)比研究了2219 鋁合金TIG 焊和FSW 兩種焊接接頭的殘余應(yīng)力,結(jié)果發(fā)現(xiàn)TIG 焊后縱向殘余應(yīng)力峰值高于FSW,說(shuō)明FSW 在減小焊后殘余應(yīng)力方面有較好的表現(xiàn)。李慶慶等人[7]也利用X 射線(xiàn)衍射法測(cè)量了2219 鋁合金TIG 焊接頭的殘余應(yīng)力,縱向應(yīng)力在焊縫及焊縫兩側(cè)區(qū)域內(nèi)均為拉應(yīng)力,最大縱向應(yīng)力位于熱影響區(qū),橫向應(yīng)力在焊縫中部為拉應(yīng)力狀態(tài)。以上研究成果主要針對(duì)2219 鋁合金接頭的殘余應(yīng)力分布特點(diǎn),而研究工藝參數(shù)對(duì)FSW 接頭殘余應(yīng)力影響的文獻(xiàn)還較少,尤其是工藝參數(shù)對(duì)雙面攪拌焊接頭殘余應(yīng)力影響的研究更是少見(jiàn)。劉會(huì)杰等人[8]對(duì)1050-H24 鋁合金雙面攪拌焊的研究發(fā)現(xiàn)一次焊接參數(shù)對(duì)接頭拉伸性能和斷裂部位的影響較小,而二次焊接參數(shù)的影響顯著并且存在最佳取值。同樣,雙面攪拌焊中二次攪拌焊接參數(shù)也會(huì)影響FSW 接頭的殘余應(yīng)力。雖然鋁合金雙面攪拌焊的研究越來(lái)越多,但是其主要研究?jī)?nèi)容還是重點(diǎn)放在組織和力學(xué)性能上[9],而研究焊接工藝參數(shù)對(duì)雙面攪拌焊接頭殘余應(yīng)力的影響還很欠缺,因此,本文擬研究攪拌焊接速度對(duì)2219 鋁合金接頭殘余應(yīng)力的影響,從而優(yōu)化雙面攪拌焊接工藝參數(shù)。

1 試驗(yàn)材料及方法

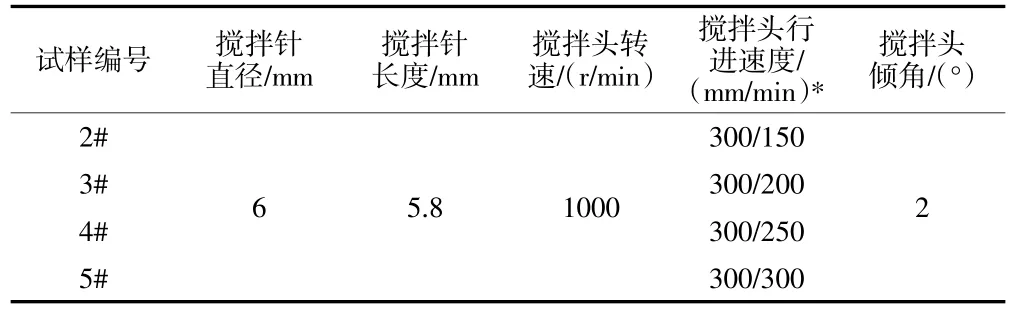

本次試驗(yàn)所用材料為6 mm 厚的2219 鋁合金,加工成尺寸為600 mm × 200 mm × 6 mm 的鋁板,其主要化學(xué)成分見(jiàn)表1。攪拌焊試驗(yàn)前先對(duì)待焊處表面兩側(cè)20 ~50 mm 范圍內(nèi)的表面氧化膜等用角磨機(jī)打磨清除干凈,使其呈現(xiàn)金屬光澤,然后用丙酮或者酒精擦拭打磨區(qū)域待用。所用焊接設(shè)備型號(hào)為FSW-5M的攪拌摩擦焊機(jī),焊接工藝參數(shù)見(jiàn)表2。雙面攪拌焊的攪拌針直徑為6 mm、長(zhǎng)度為5.8 mm,攪拌頭轉(zhuǎn)速為1000 r/min,試驗(yàn)分為四組,分別編號(hào)為2#、3#、4#、5#,第一次焊接的攪拌頭行進(jìn)速度均為300 mm/min,第二次焊接時(shí)攪拌頭行進(jìn)速度2#為150 mm/min、3#為200 mm/min、4#為250 mm/min、5#為300 mm/min。

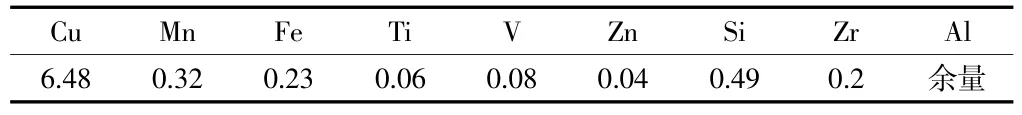

表1 2219 鋁合金化學(xué)成分(wt%)

表2 雙面攪拌焊接工藝參數(shù)

采用型號(hào)為HT1000 的超聲波殘余應(yīng)力檢測(cè)系統(tǒng)對(duì)焊接完成的2219 鋁合金攪拌焊接頭二次焊接面的殘余應(yīng)力進(jìn)行測(cè)量,超聲波發(fā)射和接收的頻率為5 MHz,采用醫(yī)用超聲耦合劑輔助測(cè)量。超聲波應(yīng)力測(cè)試法的原理是根據(jù)超聲波在各向同性的彈性介質(zhì)中傳播時(shí)聲波速率變化量與殘余應(yīng)力變化量呈現(xiàn)線(xiàn)性關(guān)系,其具體測(cè)量原理見(jiàn)文獻(xiàn)[10]。殘余應(yīng)力測(cè)試布點(diǎn)見(jiàn)圖1,測(cè)試面為二次焊接面,垂直焊縫布置為測(cè)試線(xiàn),測(cè)試點(diǎn)分別為0 mm、±4 mm、±8 mm、±12 mm、±20 mm、±50 mm、±80 mm、±120 mm、±160 mm。

圖1 殘余應(yīng)力測(cè)點(diǎn)示意圖

2 試驗(yàn)結(jié)果及分析

2.1 焊縫中心橫截面殘余應(yīng)力分布規(guī)律

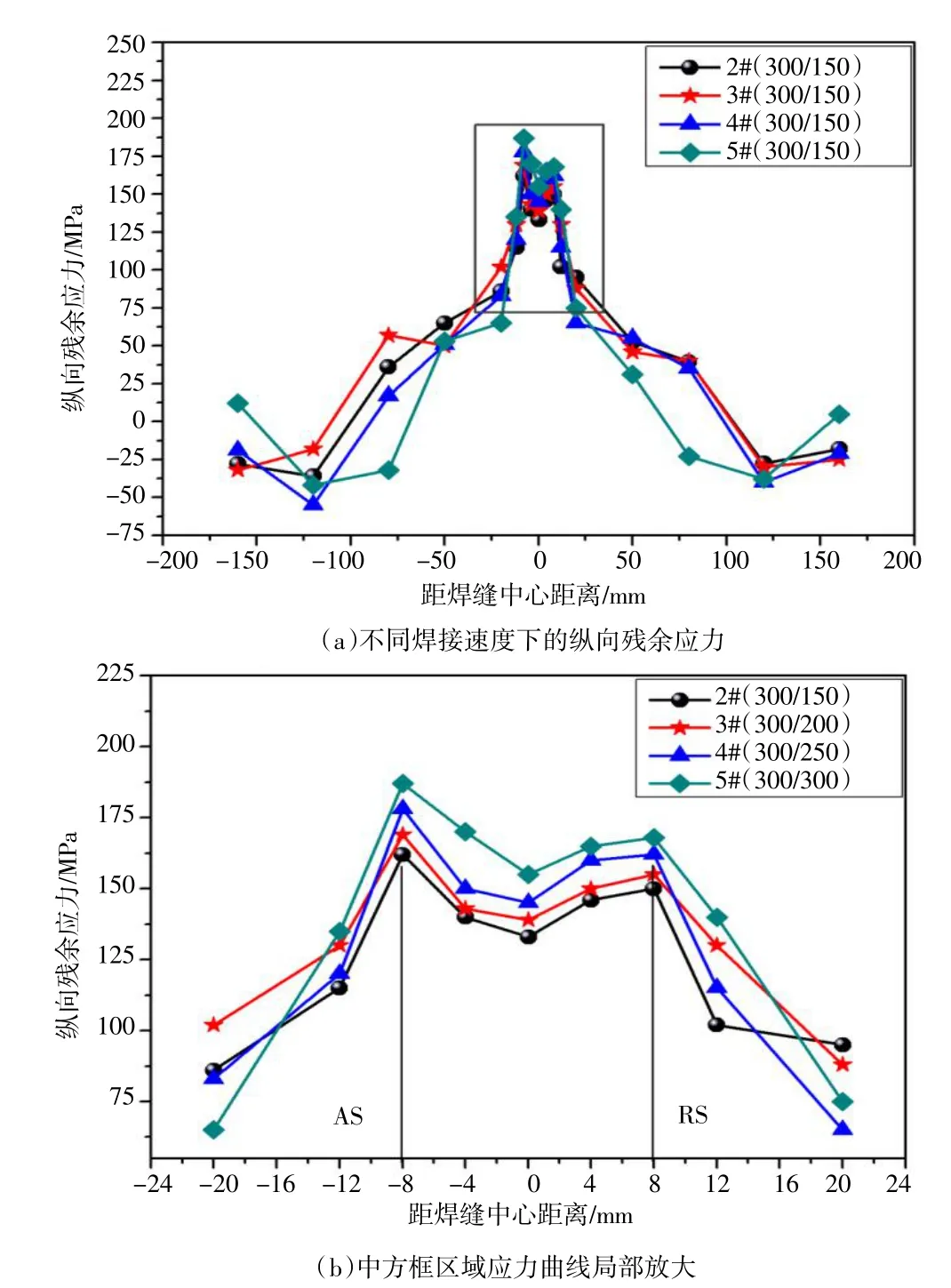

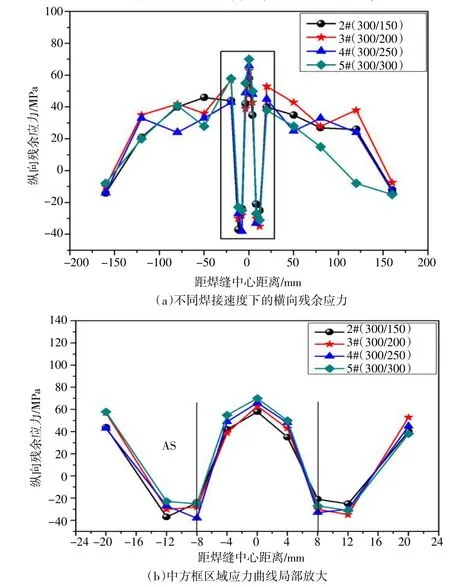

圖2 為不同二次焊接速度條件下的2219 鋁合金雙面攪拌摩擦焊接頭的縱向殘余應(yīng)力。從圖2(a)中可以看出不同二次焊接速度下各攪拌焊接頭沿中心橫截面的縱向殘余應(yīng)力分布趨勢(shì)相同,在焊縫區(qū)為數(shù)值較大的殘余拉應(yīng)力,拉應(yīng)力從焊縫中心到軸肩影響區(qū)邊緣處呈現(xiàn)先增大到峰值后隨著遠(yuǎn)離交界處迅速降低直至母材為壓應(yīng)力。從圖3(a)可以發(fā)現(xiàn)不同二次焊接速度下各攪拌焊接頭的縱向殘余應(yīng)力以焊縫中心為軸線(xiàn)呈現(xiàn)雙峰特征、左右非對(duì)稱(chēng)分布,同種工藝條件下前進(jìn)側(cè)(AS)軸肩影響區(qū)邊緣處的殘余拉應(yīng)力值明顯大于后退側(cè)(RS)軸肩影響區(qū)邊緣處的殘余拉應(yīng)力值。很明顯,隨著二次焊接速度的增大,攪拌焊焊縫殘余應(yīng)力峰值呈現(xiàn)增大的趨勢(shì),試樣編號(hào)2#~5#攪拌焊接頭的縱向殘余應(yīng)力峰值分別為162 MPa、169 MPa、178 MPa 和187 MPa。圖3(a)中不同二次焊接速度各攪拌焊接頭的橫向殘余應(yīng)力分布規(guī)律基本相同,殘余拉應(yīng)力峰值出現(xiàn)在焊縫中心,在±20 mm 范圍內(nèi)橫向殘余應(yīng)力左右兩邊近似對(duì)稱(chēng),該范圍應(yīng)力分布呈現(xiàn)W 形,見(jiàn)圖3(b)。熱影響區(qū)與焊縫區(qū)交界處往外的一定區(qū)域范圍為數(shù)值較小的壓應(yīng)力區(qū),熱影響區(qū)其他區(qū)域和母材區(qū)為數(shù)值更小的拉應(yīng)力或者壓應(yīng)力,總體而言橫向殘余應(yīng)力水平較低,明顯要小于同種工藝下的縱向殘余應(yīng)力。所測(cè)2#~5#攪拌焊接頭的橫向殘余應(yīng)力峰值分別為58 MPa、63 MPa、66 MPa和70 MPa,大大低于縱向應(yīng)力峰值。

圖2 不同焊接速度下的攪拌焊接頭縱向殘余應(yīng)力

圖3 不同焊接速度下的攪拌焊接頭橫向殘余應(yīng)力

2.2 分析與討論

2.2.1 縱向殘余應(yīng)力大于橫向殘余應(yīng)力的原因

攪拌焊殘余應(yīng)力的產(chǎn)生本質(zhì)與其他焊接方式一樣,都是由于焊接過(guò)程中對(duì)焊件的不均勻加熱所致。在攪拌焊過(guò)程中,攪拌頭與工件之間的摩擦熱傳導(dǎo)具有不均勻性,導(dǎo)致接頭不同區(qū)域存在一定的溫度梯度,從而導(dǎo)致焊接殘余應(yīng)力的產(chǎn)生[3]。攪拌焊接時(shí),焊縫在沿著焊縫長(zhǎng)度方向(縱向)受到母材的變形約束要大于垂直于焊縫方向(橫向)母材對(duì)焊縫的約束,焊縫冷卻后縱向收縮被遏制同時(shí)由于攪拌頭的機(jī)械作用,材料在長(zhǎng)度方向受到一定的機(jī)械拉伸從而形成了較大的縱向殘余拉應(yīng)力[11],而橫向變形較小,所形成的殘余應(yīng)力要明顯小于縱向應(yīng)力。

2.2.2 縱向殘余應(yīng)力不對(duì)稱(chēng)分布原因

攪拌焊接頭AS 側(cè)和RS 側(cè)縱向殘余應(yīng)力分布不對(duì)稱(chēng)主要是由于攪拌焊接過(guò)程中金屬不均勻塑性流動(dòng)和熱輸入不均形成的。在攪拌焊過(guò)程中,焊縫AS側(cè)的金屬材料在攪拌頭的攪拌下沿著焊接方向運(yùn)動(dòng),其相對(duì)速度較大,獲得的動(dòng)能也較大;而焊縫RS 側(cè)的情況剛好相反,RS 側(cè)金屬材料的流動(dòng)方向與焊接方向相反,其相對(duì)速度較小獲得的動(dòng)能也較小。這樣就使得AS 側(cè)金屬材料和RS 側(cè)金屬材料在塑性變形量和熱輸入量出現(xiàn)了差異,從而造成了攪拌摩擦焊接接頭的縱向殘余應(yīng)力呈現(xiàn)不對(duì)稱(chēng)分布的規(guī)律[11]。從攪拌焊受扭矩作用的角度來(lái)看,AS 側(cè)攪拌頭前進(jìn)方向與剪切力在焊縫方向的分量方向相同;而RS 側(cè)攪拌頭前進(jìn)方向與剪切力在焊縫方向的分量方向相反,從而導(dǎo)致AS 側(cè)金屬材料受到的機(jī)械攪拌作用更為強(qiáng)烈,發(fā)生塑性變形的程度更大,所以前進(jìn)側(cè)的殘余應(yīng)力大于后退側(cè),接頭縱向應(yīng)力呈現(xiàn)不對(duì)稱(chēng)分布[12]。

2.2.3 焊接速度影響殘余拉應(yīng)力峰值的原因

從圖2(b)可以看到,二次攪拌焊速由150 mm/min增加到300 mm/min,攪拌焊接頭縱向拉應(yīng)力峰值由162 MPa 增加到187 MPa。這是因?yàn)樵跀嚢韬附舆^(guò)程中,主要由攪拌頭與焊件之間的摩擦產(chǎn)生焊接熱量。當(dāng)攪拌頭自身轉(zhuǎn)速不變,攪拌頭行進(jìn)速度(焊速)增加的時(shí)候,單位時(shí)間內(nèi)受攪拌頭攪拌的金屬材料減少,單位長(zhǎng)度內(nèi)的熱輸入減小,溫度積累的時(shí)間變短導(dǎo)致單位長(zhǎng)度的金屬材料的溫度降低、材料間溫度場(chǎng)溫度梯度增大,溫度不均勻造成材料熱應(yīng)力增大;同時(shí)焊接速度提高使得焊縫區(qū)金屬材料的變形速率提高,同時(shí)需要驅(qū)動(dòng)的位錯(cuò)數(shù)量急劇增加,材料塑性變形需要更多的的能量,表現(xiàn)為材料加工硬化程度變大,因此攪拌摩擦焊焊后的殘余應(yīng)力峰值提高[6]。

3 結(jié)論

(1)不同二次攪拌焊接速度條件下,各2219 雙面攪拌焊接頭的縱向殘余應(yīng)力總體分布規(guī)律一致,在焊縫和熱影響區(qū)域?yàn)闅堄嗬瓚?yīng)力,受熱影響減小的母材區(qū)域?yàn)閿?shù)值較小的殘余拉應(yīng)力或壓應(yīng)力。AS 側(cè)和RS側(cè)拉應(yīng)力分布不對(duì)稱(chēng),呈現(xiàn)雙峰特征,AS 側(cè)拉應(yīng)力峰值較高,且為整個(gè)接頭的應(yīng)力最大值。

(2)不同二次攪拌焊接速度條件下,與縱向殘余應(yīng)力相比,各攪拌焊接頭的橫向殘余應(yīng)力總體水平較低,分布趨勢(shì)也一致。焊縫區(qū)為數(shù)值較低的拉應(yīng)力,拉應(yīng)力峰值出現(xiàn)在焊縫中心。軸肩影響區(qū)邊緣外一定范圍為數(shù)值較低的壓應(yīng)力,母材區(qū)為應(yīng)力數(shù)值較低的拉應(yīng)力。

(3)當(dāng)攪拌頭自身轉(zhuǎn)速不變,隨著二次攪拌頭焊速的增加,2219 雙面攪拌焊接頭殘余應(yīng)力水平升高,拉應(yīng)力峰值增大,這是由于攪拌焊接速度提高使得焊縫處材料的溫度梯度加大、材料熱應(yīng)力增大,焊縫區(qū)金屬材料的變形速率提高、使得材料加工硬度化,攪拌頭在向前移動(dòng)受到的阻力增加所造成的。