基于物聯網的車輛運輸安全智能監測預警系統研究

付曉榮

(湖北國土資源職業學院,湖北 武漢 430090)

車輛運輸安全管理對道路安全行駛意義重大,特別是特種作業車輛的安全管理需要具有更加嚴謹的管理設計。為提高特種運輸作業車輛的安全管理水平,降低特種運輸作業車輛的事故發生率,將利用物聯網技術設計出一種智能監測預警系統,借助衛星定位與圖像距離監測終端設計,為車輛提供及時科學的預警監測,可為推動特種運輸作業車輛的安全管理奠定基礎。

1 系統設計

1.1 硬件

1.1.1 測距傳感器設計

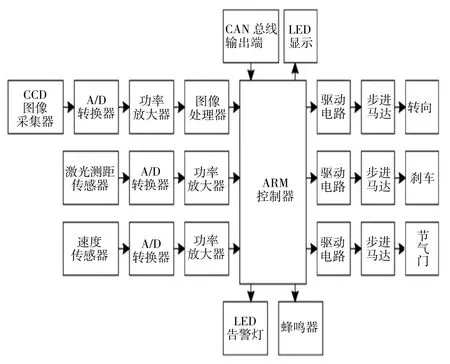

所提系統的硬件總體架構可分為數據采集模塊、顯示模塊、數據處理模塊、定位模塊、聲光預警模塊以及應急剎車模塊等。該系統架構中選擇蓄電池組作為整個系統的能量來源。選擇LPC2214 單片機作為系統的控制器,在其中嵌入智能監測預警系統。選擇測距傳感器作為檢測帶電碰撞設備與本車的距離。智能監測預警系統設計簡圖如圖1 所示。其中,數據采集模塊主要包括CDD 圖像采集裝置、激光測距傳感器、速度傳感器以及ACN 總線等。CAN 要與協議控制器相連接,以方便達到高效率傳輸監測信息數據的目的。聲光預警模塊由蜂鳴器和LED 警告燈組成。選擇640×520 的液晶顯示屏作為主要顯示裝置。當車輛與帶電障礙設備距離較近時,LED 液晶屏與警告燈將會一直閃爍,同時蜂鳴器還會持續發出長鳴,直到車輛與帶電障礙設備維持在安全距離。

圖1 智能監測預警系統的硬件結構

1.1.2 測距傳感器采樣電路優化

通過對信號的放大、降噪和過濾,實現對特種作業車與有電障礙裝備間的細微間距變化進行探測,感知二者間的微小距離變化情況。利用LPC2214 對激光距離測量裝置進行控制,使該裝置的半導體激光管內射出激光;當激光光束遭遇車輛前面的障礙時,會產生擴散反射,反射信號會被探測裝置所采集;定時裝置測量出脈沖激光器的發出及接收時刻,并通過LPC2214 對其進行讀出。優化后的電路如圖2 所示。

圖2 優化后測距傳感器的采樣電路

硬件中的測距傳感器采用Asm1117-5 穩壓芯片,并用其作為采樣電路的核心芯片。因該芯片中有2 個發光二極管能夠向外提供2 A 的輸出電流,可滿足系統中模塊的正常要求。同時,選擇復位電路、濾波放大電路、時鐘晶振電路以及微控制器作為系統的采樣電路,實現將距離傳感器采集的信號轉換為電壓信號。通過在芯片引腳上加入1 個上拉電阻和引腳間加入1 個100 nF 電容的方式消除電信號中的干擾,即消除去耦濾波。另外,需要借助無源晶振為LPC2214單片機提供科學準確的時鐘振蕩,以此方式確保特種作業車輛行駛中安全距離測量的精度[1,2]。

1.2 系統軟件設計

系統軟件計算特種作業車輛與前方障礙物或帶電設備之間的距離,通過比較計算距離和安全距離,判斷是否報警。在特種作業車輛上安裝2 個CDD 攝像機,CDD 攝像機安裝位置要盡量與障礙物和帶電設備持平,攝像機分別位于左右兩側,視角范圍為60°。CDD 攝像機拍攝障礙物或帶電設備圖像時,將障礙設備簡化為1 個點。設2 個CDD 攝像機之間的距離為C,障礙設備成像點與2 個CDD 攝像機中心的夾角分別為r1、r2,CDD 攝像機焦距為B,計算成像點偏離2 個CDD 攝像機中心的距離A1、A2。

在此基礎上,利用該系統對特種作業車與電力障礙裝置的間距進行估算,并將其與安全間距進行對比,從而實現對特種作業車的安全預警。將2 臺CDD攝影機裝在特種作業車輛上,CDD 攝影機的安裝位置盡可能與障礙物處于平行狀態,攝影機置于左右兩邊,角度范圍為55 ~60°[3]。在CDD 相機拍攝過程中需要將障礙簡化成一個小點。將兩個相機間的距離設為C,并且將障礙裝置成像點與兩個相機之間的中心夾角設置為r1和r2,然后設照相機的焦點為B,成像點偏離2 個攝像機中心位置的距離設置為A1和A2。

結合上述可對“L1”障礙設備與攝像機的距離進行計算。將L2視為特種作業車輛與障礙的距離。由上式可得出障礙物與特種作業車輛的物距L2。

式中:t1表示系統測時單元脈沖激光的發射時間。t2表示系統測時單元對脈沖激光接收的實際時間。v表示激光束在特種作業車輛與障礙物之間的傳播速度。

將L2數據當做測距傳感器實際測得的距離,為進一步提高測量距離的精度,還需要取L1和L2的平均值“L”當做最終距離數據,特種作業車輛與障礙裝置之間的安全距離“S”的計算式為:

式中:T表示特種作業車輛的實際反應與協調時間。a表示特種作業車輛反應前的加速度。V表示特種作業車輛在反應動作前的行駛速度。E表示特種作業車輛與障礙裝置之間存在的危險距離。

若L大于S則系統不報警,若L小于S時則系統便會開始報警。

1.3 車輛啟動時的信息采集設計

除上述設計之外還需要采集車輛啟動時的信息,以判斷車輛是否處于長時間行駛,便于系統提醒駕駛員疲勞駕駛、注意安全。行車間距探測是在汽車超速運行的情況下,提示司機與汽車之間的間距。在針對疲勞駕駛方面,該系統是用監控汽車的起動狀況來完成的。當汽車起動的時候,在車載終端中的定時器就會開始計時,當它到達一個預定的時刻后,就會發出一個警告,警告駕駛員要注意休息。考慮到一些情況下,汽車沒有熄火的情況下,駕駛員會在半路上進行一次短暫的休息,因此,在車載終端上會安裝一個計時復位按鈕。當駕駛員在休息結束后,繼續行駛的時候,就可以按下這個按鈕,再次進行記錄[4]。

2 試驗分析

2.1 試驗設計

該系統的軟件采用的是C 語言編寫,其軟件開發平臺是一個集成的開發環境,并將設計完成的系統在PC 機中進行試運行。PC 機的處理器采用的是Intel(R)Core(Tm)i7-4590 CPU,16 G 內存。在啟動過程中,對各個功能進行了初始化,使專用車輛能夠對前面的帶電裝置進行及時的距離報警。特種作業車輛的行駛道路是干燥瀝青路面,設置最小轉彎半徑處于1 ~1.5 m 之間[5-7]。

2.2 試驗結果分析

2.2.1 初始預警時間測試

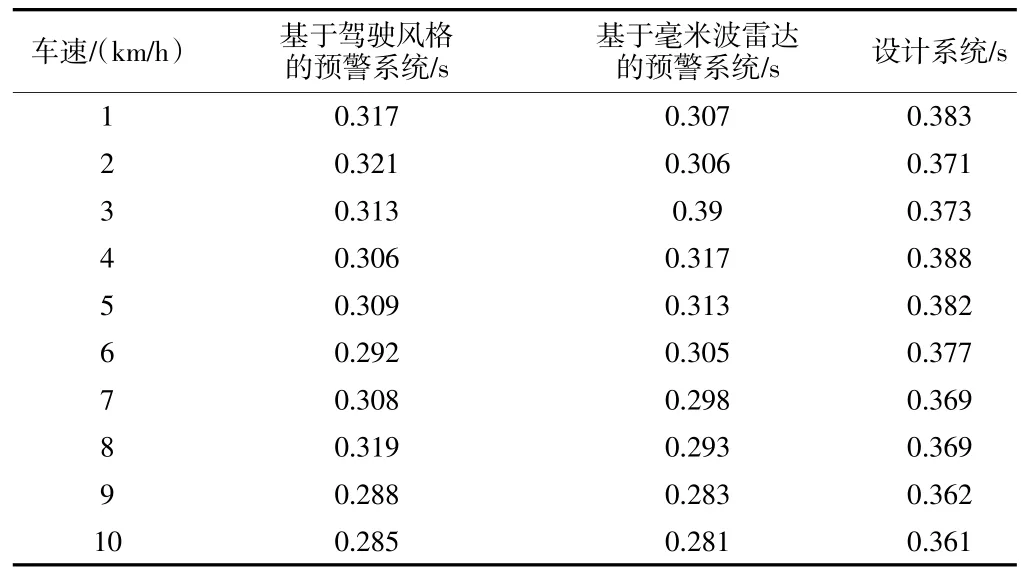

為體驗出本設計的可行性,將以基于駕駛風格的預警系統和基于毫米波雷達的預警系統作為對比。三種系統的初始預警時間見表1。

表1 初始預警時間的對比測試結果

從表1 的數據可以看出,結合物聯網設計的系統預警均時碰撞前2.198 s,相比于基于駕駛風格的預警系統和基于毫米波雷達的預警系統兩種方法,其預警時間均值分別縮短0.696 s、0.909 s,保證安全距離預警的實時性和特種作業車輛的安全。

2.2.2 預警正確率測試

同樣選擇上述兩種方法進行比較,多次試驗結果數據(表2)。

表2 預警正確率的對比測試結果

從表2 的數據可以看出,結合物聯網設計的系統預警正確率為100%,基于駕駛風格的預警系統為93.58%、93.35%,基于毫米波雷達的預警系統為92.18%、92.30%。

2.2.3 預警距離測試

假設特種作業車輛與帶電障礙設備之間的安全距離0.3 m。預警測試數據如表3 所示。

表3 預警距離的對比測試結果

從表3 的數據可以看出,結合物聯網設計系統的平均預警距離能夠達到0.374 m,高于設置的安全距離,可在不影響車輛行駛的前提下為車輛提供充足的反應時間與距離。而另外2 種系統的預警距離均值分別為0.306 m、0.3 m,均貼近設置的安全距離,雖然同樣具有良好的預警能力,但是與本文所提方法相比,預警效果較差,且隨著車速的不斷增加實際預警距離還會逐漸減小,存在一定的安全風險。

3 結語

結合物聯網設計的車輛運輸安全監測預警系統具有良好效果,可為車輛在極短時間提供碰撞預警,有效降低車輛安全事故的發生概率。