民用飛機DMC 監控方法研究

王 浩

(上海飛機客戶服務有限公司,維修工程部 上海 201100)

0 引言

直接維修成本是指在完成產品或飛機的維修中直接花費的人工時間和材料的費用[1]。在飛機運營中,維修成本約占飛機總運營成本的10%,其中直接維修成本是維修成本中的重要組成部分[2]。擁有較低的DMC 是規章要求、客戶需求,也是飛機競爭力的體現。為獲得較低的DMC,需開展DMC 分析工作。

波音公司于1971 年開始直接運營成本預測方面的研究,20 世紀90 年代開始維修成本方面的專項研究。主要研究成果有:一方面建立了ATA(Air Transport Association)章節基礎上的維修成本估算模型,用于新型飛機維修成本的預測;另一方面建立了可信性成本模型,用于預計新系統的維修成本,診斷現有系統維修成本方面的問題以及評估系統改變帶來的維修成本變化。

空客公司非常注重在飛機的全壽命期內控制維修成本,建立了專門從事維修成本方面研究的小組,負責新機型的維修成本預測和控制,也負責老機型的維修成本數據收集和分析。

龐巴迪等支線飛機制造商近幾年也不約而同地將降低DMC 作為吸引客戶的砝碼之一,注意在研制階段設定目標值并貫徹實施,以及在使用階段收集數據并進行改進,但未形成有體系的、比較有效的DMC分析方法與工具。

相對于國外民機制造商,我國民機制造商尚未形成一套完整、有效的DMC 分析與控制方法。20 世紀80 年代,國內飛機制造業也開始認識到了飛機經濟性分析的重要性,并開展了一些DMC 方面的研究,雖然得到了一定的重視,但是所涉及的方面還很有限。航空公司雖然更關注維修成本,但多從本企業的角度出發,尋求從技術和管理方面控制維修成本的方法,并沒有涉及飛機本身。目前我國自主研制的民機型號較少,且未形成系列化,對維修成本數據的收集和整理工作起步也較晚。

DMC 分析是基于產品設計的不斷更新、細化以及運營數據采集的長期迭代的工作過程,DMC 需要在飛機全壽命周期進行監控與優化。對于新研制飛機來說,在項目初期,成本通常按照ATA 章節或系統進行分配,并隨著研制工作的開展逐步細化至部件級別。對交付運營后的設計更改,成本目標通常使用基于現有設計的降低百分比來表示。在進行維修成本預計時,設計人員應說明不同設計方案間的技術差異,維修工程師應能夠識別出不同設計方案間維修成本的差異。在飛機投入運營后,需要對飛機設計的各項參數進行評估,以判斷是否滿足設計目標與要求,并為未來機型的研制建立基準[3]。

運營階段的DMC 監控是民機維修工程的重要組成部分,是保障航空公司資源合理配置及實現產品設計優化的重要環節。選取運營階段DMC 監控為切入點,對在役飛機的DMC 相關數據進行監控和分析,把安全性、可靠性、費用效益與故障管理等結合在一起,在提高飛機安全性、可靠性的同時,減少了運行成本,提高了經濟效率。針對維修成本,航空器制造廠家應當充分考慮客戶經濟性的需求,在設計階段制定有競爭力的直接維修成本目標值,在交付運營階段跟蹤監控航空器的實際維修成本,對于發現的問題及時采取解決措施,從而有效控制維修成本。

1 分析方法

1.1 數據收集

DMC 監控數據選取如下:

(1)運行數據:日期、飛機注冊號、空中時間、輪擋時間、飛行小時/循環數、日利用率。

(2)可靠性參數:平均失效間隔時間(Mean Time Between Failure,MTBF)和平均非計劃拆換間隔時間(Mean Time Between Unscheduled Removal, MTBUR)。

(3)維修數據:維修任務執行日期、工作單(Work Order,WO)號、ATA 號、維修計劃文件(Maintenance Planning Document,MPD)任務號、任務描述、工卡號、工卡標題、任務間隔、任務來源、實際工時、所用的航材名稱、航材件號、航材數量、部件拆換原因、拆下件件號、拆下件名稱、拆下件序列號、本次使用時間、處理措施、裝上日期、拆下日期、工作依據、計劃維修工作要求。

(4)經濟性數據:平均人工時間費用、零部件的材料費、部件送修費和居民消費價格指數。對于DMC 數據的收集,還應確保規范性和實效性。DMC 數據的收集需按相應的表單中規定的數據要素、格式進行收集。數據收集工作,應于航空公司原始維修數據內部歸檔后啟動,不應晚于航空公司原始維修數據內部歸檔后一個月。

1.2 數據處理

DMC 數據處理工作主要對從航空公司和部件/機體維修單位(Maintenance,Repair and Overhaul,MRO)獲取的DMC 相關數據進行處理和分析,檢查DMC 數據正確性,對于DMC 數據應客觀準確,不應隨意或人為修改。對于分析人員可自行修正的數據要素,由分析人員自行修正;對于分析人員無法自行修正的數據要素,通過數據收集人員或直接咨詢航空公司/機體MRO 對數據要素進行修正。

1.3 數據評估

根據飛機維修工作的執行方式、開展周期和維修程序要求,DMC 構成可以分為航線維修成本、計劃維修成本、非計劃維修成本和部件送修成本。

1.3.1 航線維修成本

航線維修成本可以理解為維修人員進行航線維修所需的人工時間費用和所用到的材料費用,航線維修成本計算式如下:

式中:DMCL為航線維修的直接維修成本(美元/飛行小時);MHpre為航前檢查的人工時間(小時);a為統計期內航前檢查次數;MHtransit為過站檢查的人工時間(小時);b為統計期內過站檢查次數;MHpost為航后檢查的人工時間(小時);c為統計期內航后檢查次數;R為維修的人工時間費率(美元/小時);MCL為航線維修所需的材料費(美元);FH為統計期內飛行小時數。

航線維修所需人工時間與航空公司的維修效率相關,不包含等待時間。可根據各航空公司航線維修工卡的相似度,采用相似度評分矩陣方法,綜合成熟航司的平均人工時間確定航線維修所需的人工時間。

1.3.2 定檢/非計劃維修成本

定檢維修成本是指航空公司執行維修方案中所有定期任務所支付的工時費和消耗的材料費。非計劃維修是不按預定安排,而是根據產品的某些異常狀態或某種需要而進行的修復性維修。定期維修中的非計劃維修工作分散度很大,維修費用隨維修等級、使用環境、機齡長短和維修水平等因素變化。定檢/非計劃維修成本算式:

式中:DMCS為定檢/非計劃維修的直接維修成本(美元/飛行小時);MHS為定檢/非計劃維修任務的人工時間(小時);R為維修的人工時間費率(美元/小時);MCS為定檢/非計劃維修任務的材料費(美元);FH為統計期內飛行小時數。

對于材料費,若有實際材料費數據或在歷史數據庫中有相似/相同材料費數據,可直接采用;若沒有實際材料費數據,采用如下邏輯進行測算:

(1)通過分析定檢維修任務的內容,確定定檢維修任務涉及的每個部件/消耗品的修理類別。

(2)不同的修理類別可采用不同的修理費用系數,每個部件/消耗品的材料費為每個部件/消耗品的備件價格乘以相應的修理系數。

(3)對統計期內的所有部件/消耗品的材料費相加,獲得材料費。

對于無法精確計算費用的材料費(如凡士林、潤滑脂等消耗品),可采用總費用乘以經驗系數的方法確定。

1.3.3 部件送修成本

部件送修是車間維修航線可更換件所耗費的成本。部件送修成本公式如下:

式中:DMCR為部件送修的直接維修成本(美元/飛行小時);PR為部件送修的費用(美元);FH為統計期內飛行小時數。

其中部件送修的費用包括測試費、修理人工費和修理材料費。對已經發生故障的部件,部件送修成本主要受材料費和人工費影響;對無故障部件,即NFF(No Fault Found),部件送修成本主要受拆換率影響。

1.4 數據分析

出于安全監控、可靠性監控、結構監控和供應商監控的考慮,應完成在役飛機運行相關數據評估與分析。

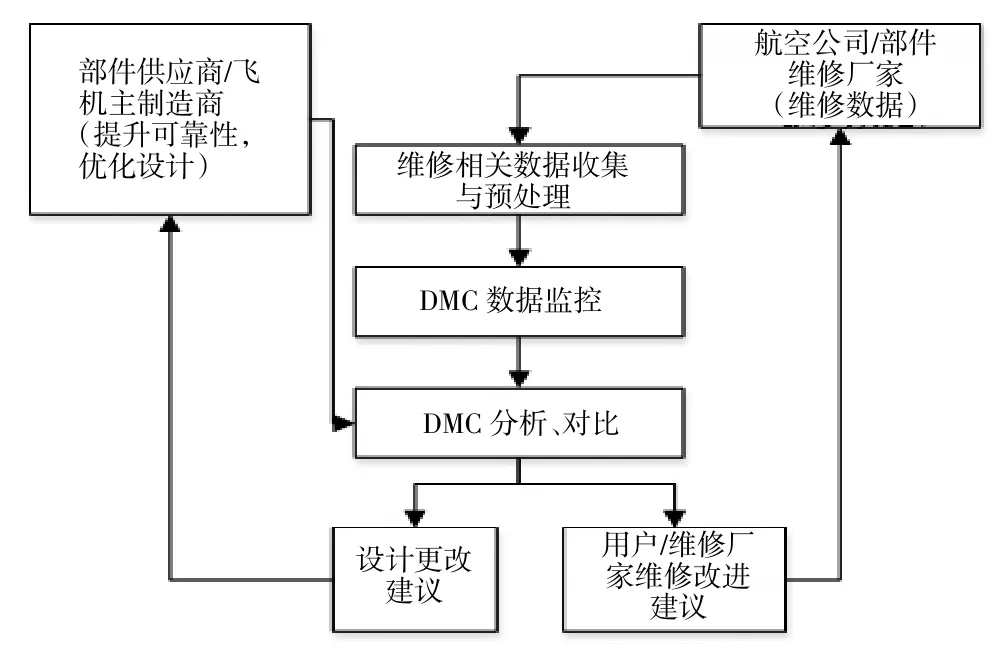

開展DMC 數據的評估和分析,可以評估運營階段DMC 實際表現,對比DMC 設計值和實際值,從而指導航空公司運營和維修廠家修理;開展部件可靠性調查,提升部件可靠性;對比控制模塊輸出的DMC 設計值和評估產生的DMC 實際值,用于民用飛機主制造商調整分配方法或者更改設計。

完成以上DMC 相關數據統計分析后,評估分析DMC 計算結果,對于數據異常點,調取原始數據查找原因;根據機隊DMC 數據、趨勢分析結果,有針對性地開展部件可靠性調查、設計更改等降低DMC 工作,并持續跟蹤降低DMC 工作的實施效果,最終有效控制維修成本,實現飛機的經濟性。

2 實例分析

收集某航司2021 年全年A 機隊的DMC 相關數據,進行數據處理,按照1.3 數據分析公式,計算得到該機隊2021 年DMC 實際值為1020 美元/飛行小時,比理論值800 美元/飛行小時高30%,對比分析各項維修DMC 理論值與實際值,得到以下原因:

圖1 DMC 監控流程

(1)因為疫情影響,A 機隊2021 年利用率較低,造成實際DMC 較高,尤其對計劃維修部分實際DMC影響較大。

(2)部分航材價格較高。

(3)個別系統在2021 年非計劃拆換次數較多,某系統2021 年DMC 為8.8 美元/飛行小時,遠高于供應商擔保的DMC 理論值4.9 美元/飛行小時,部件可靠性較低。

根據上述原因,開展如下降低DMC 工作:飛機主制造商梳理定檢任務執行情況,優化定檢任務間隔;拓展航材采購渠道、提高航材的國產化率,降低航材的采購價格;對可靠性較差的部件開展可靠性工程調查,進行可靠性優化。

3 結語

對全壽命周期飛機DMC 工作進行分析,并討論述了監控民用飛機DMC 的方法,基于航空公司運營維修數據,對DMC 數據進行收集、處理、評估與分析,與設計值進行對比,從而指導航空公司運營,提升部件可靠性,為飛機主制造商提高維修性、優化維修程序提供建議。