航空復鈦疊層自動進給鉆加工應用研究

郝崟棟,陳俞鵬,盧大偉,姜 哲,趙碧霞,高文翔

[成都飛機工業(集團)有限責任公司,四川 成都 610092]

0 引言

為了獲得更好的飛機性能與更輕量化的結構,現代飛機裝配過程中對于具有質量輕、耐腐蝕特性的碳纖維增強復合材料(CFRP)、具有強度高、耐蝕性好、熱強度高等特點的鈦合金的應用越來越廣泛[1]。

在飛機裝配過程中,由于零件加工誤差、制孔過程中受應力影響變形等因素存在,對于疊層類結構,需要將其進行定位裝夾后一次完成鉆削連接孔,以保證飛機構建連接的穩定性和壽命。CFRP 與鈦合金所組成的疊層結構可以同時利用兩種材料的不同特點,獲得更為優異的綜合性能[2]。但由于CFRP 與鈦合金難加工的特性加上兩者之間存在的鉆削加工性能差異,使疊層結構在鉆削過程中出現例如復合材料分層、復合材料出口端劈裂、鈦合金出口端毛刺過大、鉆削過熱、刀具磨損迅速等缺陷,導致飛機裝配過程中制孔質量低[3]。

自動進給鉆制孔作為新興的半自動化制孔技術,通過自身機械結構搭配定制的鉆模進行裝夾與定位,選配模塊完成轉速與進給量的設定,其相比機器人、鉆鉚機等設備具有不受末端執行器數量限制、制孔空間需求小、靈活性高、操作簡單、重量輕便、成本低等優勢,相比現行手持風鉆制孔,其鉆削準確度和效率高、鉆削一致性和穩定性高,極大降低操作者勞動強度[4]。

目前國外航空制造領域關于自動進給鉆制孔的技術較為成熟,波音、空客等大型航空公司已有大量使用。且誕生了諸如Atlas,APEX,Lubbering 等自動進給鉆廠家[5],使用自動進給鉆制孔的前景十分可觀。但在國內航空裝配制造領域中,自動進給鉆的使用仍處于起步階段,幾乎沒有國產品牌的自動進給鉆,工程中也僅應用于金屬、復合材料薄壁單層或是CFRP/鋁合金薄疊層結構的小孔徑制孔。

主要針對CFRP/鈦合金疊層結構大厚度、大孔徑鉆削開展自動進給鉆加工實驗,對疊層結構損傷、刀具壽命、鉆削質量、鉆削效率進行統計與分析。為自動進給鉆后續實際工程應用中的參數選擇提供技術儲備,有利于推動航空制造技術進一步發展。

1 問題描述

現行制孔方式通過鉆模板、手柄鉆套保證孔位的準確性及垂直度,使用手持風鉆、刀具進行制孔,需操作者提供軸向進給力。由于CFRP 與鈦合金難加工的特性,需要先制直徑較小的孔作為初孔,再通過多次擴鉸的方式制得終孔。以φ11 mm 孔為例,首先制φ3 mm 初孔,此外還需進行多次擴孔與鉸孔,共計22次加工,耗時約6 min,工序繁雜,加工效率低,操作者體力消耗大,且容易產生由制孔缺陷導致的超差。

飛機裝配中大量復材金屬疊層孔使制孔成為飛機裝配過程中耗時占比最高的加工過程,因此制孔效率與質量急需提升。

2 自動進給鉆說明

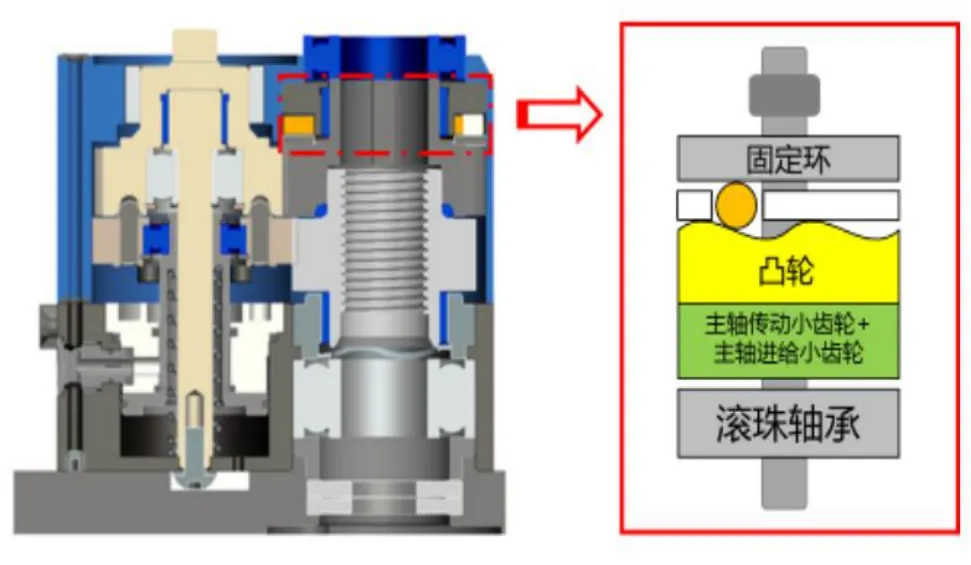

自動進給鉆按照結構形式分為膨脹夾頭型、轉位卡口型等,為工業生產中的普適性、便捷性和后續實現鉆-鉸-锪一次制孔的目標,選用馬頭公司ST1200同心膨脹夾頭式自動進給鉆進行實驗,該自動進給鉆模塊組成如圖1 所示。

圖1 ST1200 自動進給鉆模塊組成微啄斷屑模塊

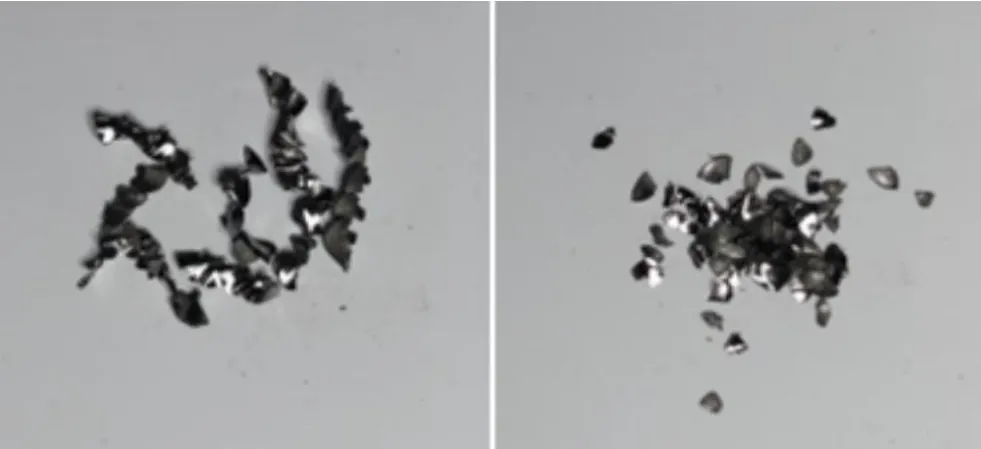

在CFRP/鈦合金疊層結構鉆削的過程中,由于連續的金屬切屑易纏繞在鉆頭上,刀具旋轉使切屑劃傷孔壁造成制孔精度下降。本次使用自動進給鉆的微啄斷屑模塊結構如圖2 所示,微啄斷屑模塊在進給過程中提供較高頻率周期性軸向振動,將切屑打碎,減少鉆屑的堆積,使排屑順暢,有效降低鉆削過程中的阻力與產生的熱量,提高工具、刀具的壽命,同時由于金屬屑變為碎屑,降低了制孔過程中孔壁劃傷的風險,顯著提高疊層孔的精度與表面質量,采用和未采用微啄斷屑模塊制孔排出的切屑如圖3 所示。

圖2 微啄斷屑模塊結構

圖3 采用(左)/未采用(右)微啄斷屑模塊排出的切屑

3 實驗與分析

3.1 實驗條件

3.1.1 實驗材料

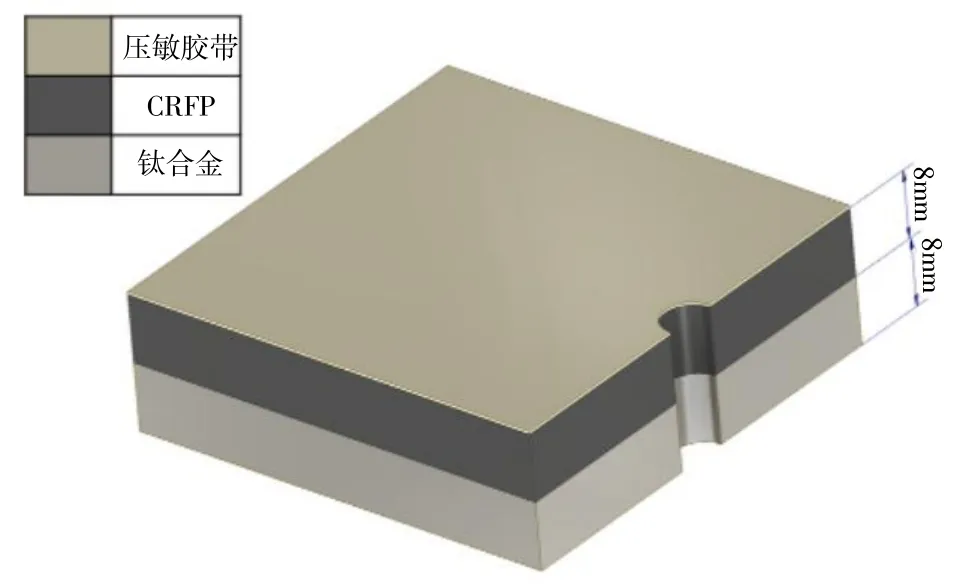

CFRP/鈦合金疊層鉆削實驗試板(圖4)為:厚度8 mm 的CFRP 試板,尺寸270 mm×210 mm;厚度8 mm的TC4 鈦合金,尺寸270 mm × 210 mm。實驗試板不加工初孔,CFRP 作為疊層結構鉆削入口端,鈦合金層作為鉆削出口端。

圖4 CFRP/鈦合金疊層鉆削實驗試板

3.1.2 實驗工具

選用馬頭公司ST1200 同心膨脹夾頭式自動進給鉆進行實驗。

3.1.3 實驗參數

進行實驗的自動進給鉆參數見表1。

表1 CFRP/鈦合金疊層結構鉆削參數

3.1.4 實驗刀具

使用中天超硬公司φ6.1 mm(圖5)、φ9 mm、φ11 mm 無涂層硬質合金鉆鉸復合刀具,鉆頭頂角為135°,刃數為2,鉆尖帶有冷卻孔,加工時壓縮空氣從中高速吹出,達到冷卻效果。

圖5 中天超硬公司φ6.1mm 刀具

3.1.5 實驗工裝

設計制造專用試刀架,進行實驗試板裝夾與自動進給鉆夾持,如圖6 所示。

圖6 實驗工裝與自動進給鉆夾持

3.1.6 實驗量具

使用內徑千分尺對實驗結果孔徑進行測量。

3.2 實驗內容

3.2.1 刀具壽命實驗

同心膨脹夾頭式自動進給鉆不同于機床,其在鉆削過程中夾持力有限,以本次實驗中所用馬頭自動進給鉆為例,其夾持力約1200 N,隨著刀具的磨損,制孔過程軸向力逐步增大,出現夾持力不足致使自動進給鉆頂出現象,因此對刀具的壽命提出了更高要求。本次實驗針對中天超硬公司的三種不同公稱直徑的刀具分別開展壽命實驗。

3.2.2 鉆削質量實驗

基于壽命試驗制孔試板,對結果進行測量,對自動進給鉆制孔能力進行評估。

3.2.3 鉆削提效實驗

針對φ6.4 mm、φ9.5 mm、φ11.5 mm 三種規格的孔,人工和自動進給鉆各制取10 個終孔,進行效率對比。

3.3 試驗結果

3.3.1 孔徑分析

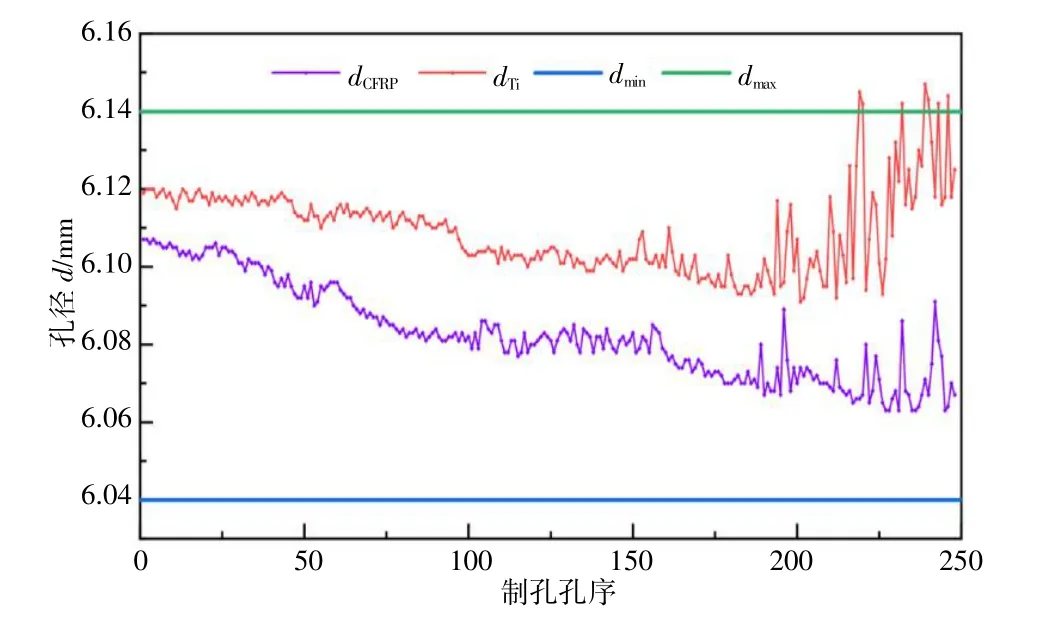

使用內徑千分尺分別對三種孔徑疊層鉆削試板的入口端(CFRP)與出口端(鈦合金)進行測量結果分別如圖7、8、9 所示。分析可知,對于CFRP/鈦合金疊層結構各孔徑制孔,CFRP 的孔徑整體均小于鈦合金孔徑。

圖7 φ6.1mm 刀具制孔入口端與出口端孔徑

由圖7 可知,φ6.1 mm 刀具加工孔數<185 時,CFRP 與鈦合金的波動均不明顯,整體孔徑呈現下降趨勢,而加工孔數=185 時,孔徑首次出現大幅增大,制249 孔時由于自動進給鉆所提供的夾持力不足以抵消制孔軸向力被頂出,制孔過程結束。疊層結構試板入口端孔徑范圍為6.063 ~6.107 mm,平均孔徑為6.085 mm;出口端孔徑范圍為6.091 ~6.191 mm,平均孔徑為6.107 mm。由于使用φ6.1 mm 鉆頭制得孔僅作為初孔,制孔精度要求較低,上限為6.14 mm,下限為6.04 mm,在制第219 孔時出現第一次超差,制得的248 個孔中累計出現7 個孔超差,φ6.1 mm 道具壽命218 個。

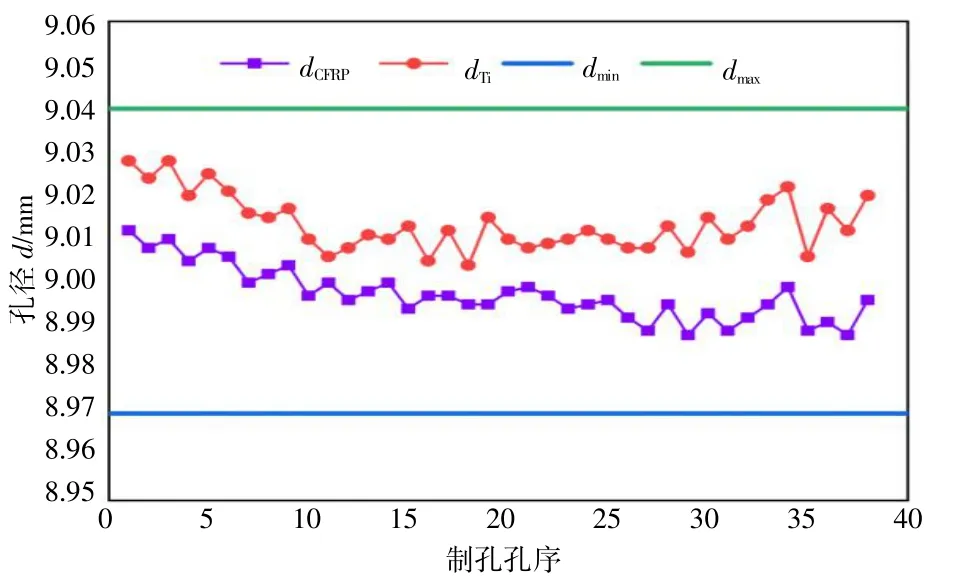

φ9 mm 刀具在制39 孔時出現頂出現象,由圖8可以看出,入口端孔徑范圍8.988 ~9.012 mm,平均孔徑8.997 mm;出口端孔徑范圍9.002 ~9.032 mm,平均孔徑9.013 mm。φ9 mm 孔工程要求上限9.04 mm,下限8.97mm,本次制得貫穿的38 孔均在限制范圍內,滿足需求,刀具壽命38 個。

李輝的傳記文學創作在重要的人與事件上是嚴格遵循史實的,而一些次要的人物和事件,是進行過一定范圍內的虛構性藝術加工的。《監獄陰影下的人生》中的虛構性敘事方式主要體現在:

圖8 φ9mm 刀具制孔入口端與出口端孔徑

φ11 mm 刀具在制35 孔時出現頂出現象,由圖9可以看出,入口端孔徑范圍10.979 ~10.998 mm,平均孔徑10.989 mm;出口端孔徑范圍10.979~11.011 mm,平均孔徑為10.999 mm。φ11 mm 孔工程精度要求上限11.04 mm,下限10.97 mm,本次制得貫穿的34 孔均在限制范圍內,滿足需求,刀具壽命34 個。

圖9 φ11mm 刀具制孔入口端與出口端孔徑

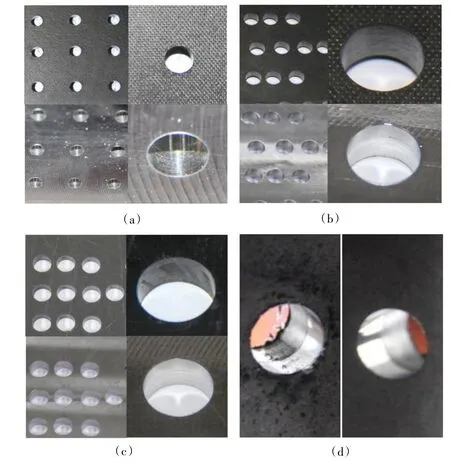

3.3.2 制孔質量分析

工程中往往按照刀具壽命的70%進行使用,對進行刀具實驗的壽命的試板進行質量分析,圖10(a)、(b)、(c)分別為φ6.1 mm、φ9 mm、φ11 mm 刀具鉆削至第152 個孔、26 個孔、23 個孔(刀具壽命70%)時入口端與出口端的加工質量情況。圖10(d)為人工制孔(左)與自動進給鉆制孔(右)后光潔度對比。由圖可知,入口端(CFRP)試板有輕微的毛邊現象,出口端(鈦合金)試板毛刺較小,孔壁存在輕微劃痕,加工質量較好,且自動進給鉆鉆鉸一體刀具制孔孔壁光潔度優于人工制孔。

圖10 制孔質量分析

3.3.3 制孔提效分析

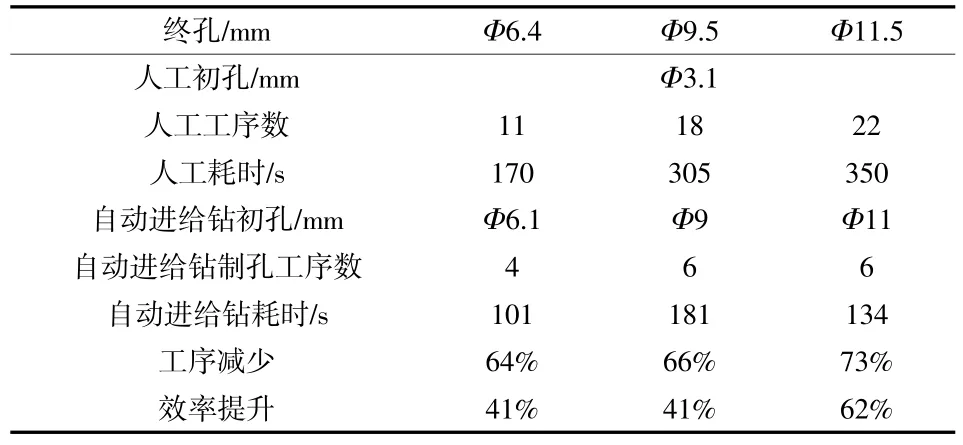

對各個孔徑10 次人工制終孔與自動進給鉆制終孔的時間求取平均值進行記錄,并記錄制孔過程的工序數量,進行統計與分析,對比見表2。

表2 自動進給鉆疊層制孔提效對比

由表2 可知,針對φ6.4mm、φ9.5mm、φ11.5 mm三種孔徑的終孔,使用自動進給鉆制初孔并人工鉸至終孔相比與人工制初孔并鉸至終孔,其工序數量均有大幅度減少,效率均有大幅度提升,φ6.4 mm 終孔工序減少64%,效率提升41%,φ9.5 mm 終孔工序減少66%,效率提升41%,φ11.5 mm 終孔工序減少73%,效率提升62%。

工序減少的比例隨著自動進給鉆初孔尺寸的增加而增加,制孔效率提升總體隨著自動進給鉆初孔尺寸的增加而增加,但針對φ6.4 mm 終孔和φ9.5 mm終孔,由于工序數量存在差距,人工鉸孔過程中需多進行2 次鉸孔,因此二者的效率提升相近。

4 結語

自動進給鉆搭配三種規格鉆鉸一體復合刀具,對CFRP 與鈦合金疊層所制的孔的一致性和質量高低進行比較研究發現,此復合刀具可顯著降低制孔工序,提高復鈦疊層結構的制孔效率。

在自動進給鉆所提供的夾持力一致條件下,對于同種材質、構型的刀具,隨著孔徑的增大,制孔數出現顯著下降,但目前刀具壽命已達初步工程應用水準,有很好的推廣應用前景。