集群布局模式下的智能物流設(shè)計與應(yīng)用

陳錦權(quán),陳 劍

(珠海格力電器有限公司,廣東 珠海 519070)

0 引言

老工廠配套分廠與總裝分廠之間“四段式配送”,即“配套下線—配套線邊庫—總裝線邊庫—崗位線邊—上線裝配”,物流模式存在配送流程繁瑣、庫存嚴(yán)重、配送人員低效、配置臃腫、物流配送最后一米浪費嚴(yán)重等現(xiàn)象[1]。基于現(xiàn)有老工廠實際布局情況,研究探索一套符合公司老舊廠區(qū)集群布局模式下的智能物流模式。

1 廠間物流場地及流程實況

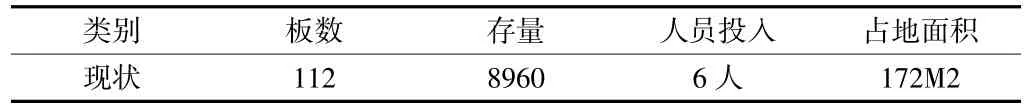

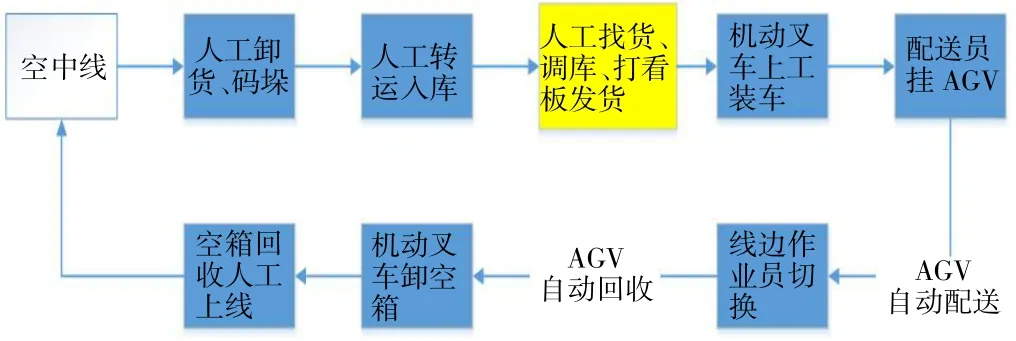

空調(diào)部件下線倉儲區(qū)占地面積約172 m2,具體數(shù)據(jù)見表1,廠間內(nèi)部作業(yè)流程圖如圖1。現(xiàn)有的空調(diào)部件從配套廠下線運輸?shù)娇傃b上物流示意圖。空調(diào)部件配發(fā)至總裝車間,配送通道狹小、人車交流、跨單位交叉作業(yè)現(xiàn)場安全管控難度大,人工下料,勞動強度大,存在人員浪費;人工入庫、出庫;機動叉車裝卸貨,存在高危浪費;線邊人工切換,存在點停浪費。

表1 改善前庫存數(shù)據(jù)

圖1 廠間內(nèi)部作業(yè)流程圖

該流程會產(chǎn)生的問題有:叉板配送無法實現(xiàn)車間自動化配送;周轉(zhuǎn)過程涉及3 個單位,5 個轉(zhuǎn)運環(huán)節(jié);物料長途運輸浪費;露天作業(yè)增加防雨膠袋成本浪費。

2 廠內(nèi)物流調(diào)研

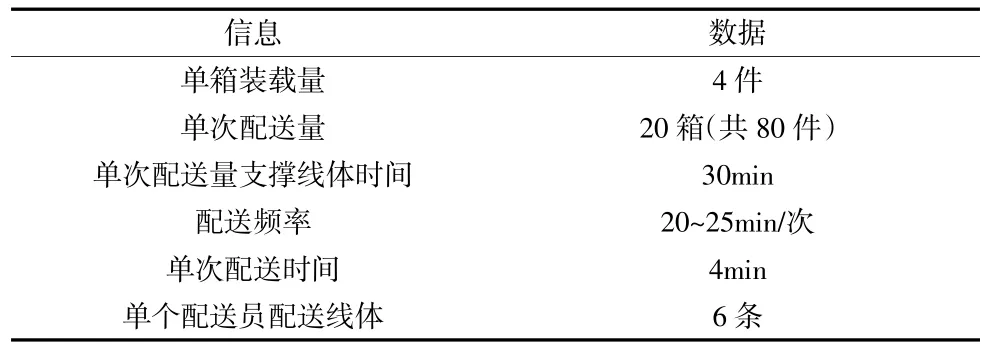

廠內(nèi)物流配送班組配置與相關(guān)信息整理后得到的數(shù)據(jù)見表2。

表2 廠內(nèi)物流配送班組配置與相關(guān)信息表

由表2 可知,配送員工作負荷相對較滿,單一線體發(fā)生異常容易導(dǎo)致線體停線。物料配送線路為大環(huán)線,中間單點發(fā)生擁堵將會導(dǎo)致后續(xù)的物料無法正常配送,從平面庫至下料點兩點直線距離相對較短,因產(chǎn)線規(guī)劃初期選擇AGV 環(huán)線配送多崗位,整條配送線路距離長,單次運轉(zhuǎn)時間長。此模式導(dǎo)致配送部分配送頻率高的物料容易因缺料產(chǎn)生點停,影響產(chǎn)線效率。在配送過程中,需要不停裝卸平板車;現(xiàn)有配送線路呈環(huán)形,配送線路曲折;一對多配送,存在缺料停線隱患。

3 崗位調(diào)研

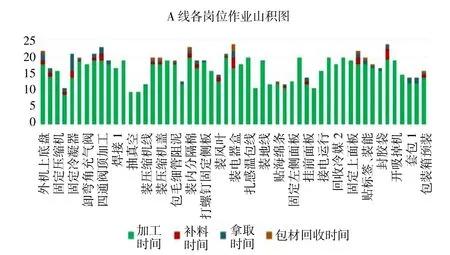

A 線各工序作業(yè)時間如圖2 所示。

圖2 A 線各工序作業(yè)時間柱狀圖

由圖2 可知,包括裝電器盒工序在內(nèi)的前5 項高作業(yè)時間的崗位,作業(yè)內(nèi)容都包含較多的非增值作業(yè)內(nèi)容(補料時間、拿取時間、包材回收時間)。

對應(yīng)整理以下崗位物流問題點:實箱在平板車上呈矩陣式堆疊擺放,下端物料需彎腰拿取;需調(diào)轉(zhuǎn)平板車使用后半部分物料;物料使用完后將空箱堆疊放置平板車回收。

因此,為了改善以上問題,應(yīng)減少或避免員工移動、拿取的動作;設(shè)計新型送料模式代替平板車送料模式;設(shè)計減少換箱時間的方案。本研究整理出初步改善方向前后對比,如圖3 所示。

圖3 初步改善方向前后對比圖

4 方案設(shè)計與實施

整體方案運用一個流改善思路,過程中運用定位技術(shù)與信息化相結(jié)合,從而解決上述流程斷點和信息不暢問題,崗位操作浪費運用LCIA 技術(shù),設(shè)計對應(yīng)近手改善工裝和簡易自動對接裝置。

4.1 簡化廠間配送流程及線路

4.1.1 配送點選定與物流規(guī)劃

方案設(shè)計:規(guī)劃通過皮帶線+提升機+RFID 自動分揀+LCIA 自動下線碼垛,實現(xiàn)空調(diào)部件樓層空中直配,消除電梯及人工轉(zhuǎn)運作業(yè)。提升機應(yīng)使用雙排進出反向轉(zhuǎn)動滾銅(或皮帶)與皮帶線聯(lián)動,實現(xiàn)正、逆物流同步。空調(diào)部件廠內(nèi)提升機可供選:Z 型循環(huán)式提升機;正向跨樓層提升機可供選:C 型循環(huán)式提升機;逆向跨樓層提升機可供選:往復(fù)式提升機。

水平傳送設(shè)備選型采取皮帶線+滾筒線的形式。直線傳送皮帶線兩邊設(shè)計為導(dǎo)向條防脫落,皮帶具備快慢檔(可調(diào))。轉(zhuǎn)彎傳送滾筒線,轉(zhuǎn)彎采取滾筒線,有效降低堵塞幾率。

皮帶線上線點設(shè)置電子看板,用來顯示統(tǒng)計皮帶線上的物料數(shù)量以及訂單使用情況。下線點碼垛投入視覺碼垛機器人,再由頂升式AGV 配送到線。提升機入口分流設(shè)備,分流前端設(shè)置掃描槍,識別樓層,再由輥筒浮出式分揀機分流進提升機。

4.1.2 安全庫存設(shè)定

設(shè)計智能平面庫的正向物流:根據(jù)現(xiàn)有物流模式升級,經(jīng)過自動下線、掃描分流、自動碼垛后按線體排序進入平面庫;平面庫按線體設(shè)計出庫碼頭,可與專用物流配送工裝車自動裝卸對接,通過信息化拉動系統(tǒng),KIVA 機器人與線邊LCIA 自動喂料工裝進行聯(lián)動,設(shè)定安全庫存拉動觸發(fā)點,實現(xiàn)自動拉動配送。在物料配送環(huán)節(jié),空調(diào)部件產(chǎn)出成品,完成配送標(biāo)志粘貼,通過提升機對接流上皮帶線,在通過提升機自動識別車間,與指定皮帶接駁配送到分廠[2];空箱回收環(huán)節(jié)按配發(fā)路線進行清退返回;為避免現(xiàn)場交叉物流,空調(diào)部件空箱下線點設(shè)置在原成品周轉(zhuǎn)區(qū)。

物理系統(tǒng)使用按需求拉動系統(tǒng),將各線體控制器加入按需求拉動系統(tǒng);并根據(jù)線體產(chǎn)量設(shè)定相應(yīng)的控制器安全庫存,當(dāng)線邊控制器數(shù)量到安全庫存線時,智能AGV 小車會接收信號進行控制器自動配送。

4.2 廠內(nèi)無人化配送

采用自動對接系統(tǒng)+LCIA 設(shè)計可實現(xiàn)與線邊對接的周轉(zhuǎn)容器,實施步驟如下:

調(diào)研崗位信息→確定喂料端與回收端位置及尺寸→設(shè)計制作自動對接機構(gòu)→選擇觸發(fā)信號接觸器→自動對接系統(tǒng)測試[3]。

該方案實施難點在于設(shè)計適用于喂料回收的物料架。碼垛層數(shù)為5 層,單次配送10 箱。且單箱較重,利用斜坡箱體已發(fā)生傾倒,需要工裝車上自帶動力實現(xiàn)實箱喂料與空箱回收。團隊自主研發(fā)一種適用于KIVA 的動力周轉(zhuǎn)架,通過周轉(zhuǎn)架滾筒的正轉(zhuǎn)與反轉(zhuǎn),完成實箱喂料與空箱回收。

除上述方式之外,還可以選擇合適的智能裝備解決現(xiàn)有配送方式,即KIVA(Kiva Systems),實施步驟如下:繪制可多線路調(diào)度的物流線路→KIVA 二維碼鋪設(shè)→KIVA 試運行。

KIVA 二維碼高精度鋪設(shè)是鋪設(shè)的難點,由于KIVA 對接時物料架的方向與位置是根據(jù)二維碼的鋪設(shè)決定的。二維碼鋪設(shè)方向不正,將導(dǎo)致對接時物料架無法水平對接;二維碼鋪設(shè)位置不正,將導(dǎo)致對接時物料架撞擊平面庫或物料架相隔較遠無法接受物料箱。

4.3 崗位物料近手化

電器盒崗位現(xiàn)場剖析,發(fā)現(xiàn)物料及放空箱存在較多彎腰及走動等浪費動作。為實現(xiàn)員工定點和定高度拿取物料,物料逐箱自動輸送,空箱逐箱自動回收,減少彎腰及走動等浪費動作[4],需合理的設(shè)計運動軌跡及相應(yīng)物料逐箱切換機構(gòu)。結(jié)合崗位需求及成本把控,最終決定使用LCIA 解決崗位物料近手化問題。經(jīng)過分析,可讓物料逐箱從上方通過動力水平輸送至員工使用處適宜高度,物料使用完畢后讓空箱從下方自動回收。

4.4 物料逐箱切換機構(gòu)的選擇

LCIA(低成本自動化,Low Cost Intelligent Automation)設(shè)計分析:結(jié)合機構(gòu)的功能使用需求,通過LCIA 選定分析表進行“物料逐箱切換機構(gòu)”的進一步分析,分析過程如表3。

表3 機構(gòu)選定分析表

因堆疊區(qū)要求空箱到達位置固定,偏差難度要小,故空箱從過渡區(qū)至堆疊區(qū)期間必須平穩(wěn)送達,如圖4 所示,決定采用動力機構(gòu)使空箱水平運送至空箱過渡區(qū),改善后線邊庫,電器盒近手化工裝實物圖如圖5 所示。

圖4 改善后線邊庫實況圖

設(shè)計一款活動抱夾式夾抓,抱夾面中間為軸點,抱夾面可活動。運行時抱夾面下端先接觸箱體,在夾抓收緊過程中,抱夾面由傾斜逐漸調(diào)整為垂直,垂直時,抱夾面與箱體兩側(cè)完全接觸并實施一定壓力,最終實現(xiàn)箱體抱夾[5-6]。實施過程中,需根據(jù)箱體寬度范圍計算抱夾面傾角與最大活動范圍。項目實現(xiàn)整體控員6 人,大大地提高了物流配送效率,降低崗位員工勞動強度,同時實現(xiàn)生產(chǎn)線班組效率提高16%。

5 結(jié)語

根據(jù)物料起點與庫存存放點規(guī)劃設(shè)計最優(yōu)物流路線,通過訂單信息、物料種類設(shè)定平面庫入庫邏輯,測量庫存存放點與總裝配送點各項尺寸,設(shè)計多條配送線路,解決臨時物流堵塞導(dǎo)致無法配送問題。測量崗位可使用空間,設(shè)計符合人體工學(xué)的LCIA 工裝,解決生產(chǎn)中最后一米的問題。案例結(jié)果表明,此流程可應(yīng)用于集群布局廠區(qū)物料物流優(yōu)化,從物料起始端至物料使用段全程管控,解決了物料運輸過程中的各類浪費,對其他企業(yè)物流規(guī)劃提供了一定借鑒意義。