一種自動夾持木薯收獲裝置的設計

許繼仁,韋裕川,葉曉杭,王貴奇,譚茜茜

(廣西大學機械工程學院,廣西 南寧 530004)

0 引言

木薯自身含有大量淀粉,故木薯有“淀粉之王”的美譽,是世界上最重要的糧食之一,同時木薯在作為飼料上也是發揮著極其重要的作用,我國還將木薯作為重要的能源作物,木薯產業正飛速發展。鮮木薯的淀粉含量在30%左右,可用來生產淀粉,制造酒精等,應用廣泛,經濟價值高。在我國,木薯是主要糧食作物之一,種植規模近八百萬,主要集中在我國的南方地區。木薯對國內木薯的種植目前采取兩種套種方式:套種與單種。與其他作物進行套種可以對增加農民的經濟收入,所以木薯的收獲也變得更復雜。但目前,在我國,木薯的產量及種植的面積一直停滯不前,農民對于種植木薯的意愿不高,究其原因是木薯收獲方式主要還是依靠人工收獲,并且木薯種植與收獲勞動量占比極大,人工操作不便、經濟效益低且效率不高。所以,機械化木薯收獲成為了必要趨勢[1]。

根據調查,國內研發的木薯收獲器械大多還在起步狀態,較為成熟的器械數量還比較少,因此,機械化木薯生產的首要任務應是完善木薯收獲器械的研發與生產。雖然我國早期引進了國外研發的設備,但是由于我國南方土壤結構與國外差異較大,所以木薯機械化種植收獲問題亟待解決[2]。而外國種植木薯的地區氣候較惡劣,土壤較干,而中國南方降雨量多,土壤較濕潤,因此這些設備并不能滿足我國的生產需求,在使用過程中存在著木薯損失率高,木薯與土壤存在粘連等一系列問題。我國人工收獲木薯的方式主要是拔出式,采用這種方式可以減少木薯的損失,還能有效改善土壤與木屬粘連的問題[3]。

1 總體設計

1.1 機構設計思路和方法

該裝置設計的原理如下:該裝置進行移動所需的動力來源為電能,通過固定在基座上的電機輸出動力,再由單級齒輪的嚙合傳遞動力,基座前方安裝活動腳輪,可實現裝置的自由轉向,裝置前端安裝傳感器,使裝置能夠自行躲避障礙,并且在抵達目的地后,裝置可在移動過程中通過傳感器自動測量與木薯桿間的距離,達到預定距離后驅動第三電機使V 型夾進行夾持工作,夾持完畢后驅動第二電機帶動鏈條運動使升降平臺上升,上升過程中由導向滾輪導向,使其向上移動,拔出后,移動到存儲區,打開V 型夾,升降臺下降到初始位置,完成了一次木薯自動夾持收獲的工作,再重復進行下一次工作[4]。

1.2 基于自動夾持木薯收獲裝置的設計與制造

自動夾持木薯收獲裝置由移動機構,鏈式升降機構,自動夾持機構組成。移動機構可實現裝置在各個工作區間的自由移動移動;鏈式升降機構可實現木薯的拔起;自動夾持機構可實現對木薯樹的自動夾持。裝置各機構組成如下:

1.2.1 移動機構

移動機構的用途:移動機構是該裝置的主體,對鏈式升降機構與自動夾持機構的運作起到支撐作用,并實現裝置的移動。

移動機構設計的創新點:該機構采用活動腳輪與固定腳輪,由電機輸出動力,配合單機齒輪嚙合傳遞動力,在移動時由傳感器輸出轉向信號實現避障功能。本機構結構緊湊,組成簡單,組裝便捷,可在不同的環境中自由移動。

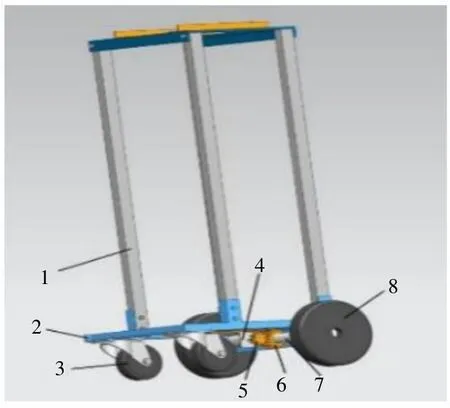

移動機構組成及連接如圖1:該機構由基座2、活動腳輪3、第一電機4、第一斜齒圓柱齒輪5、第二斜齒圓柱齒輪6、轉軸7 以及固定腳輪8 組成,支撐架1與基座2 通過螺栓連接固定,基座2 后方安裝有固定的軸承座與轉軸7 過盈配合,轉軸7 兩端安裝固定腳輪8,轉軸7 中間與第二斜齒圓柱齒輪6 采用鍵連接,第二斜齒圓柱齒輪6 與第一斜齒圓柱齒輪5 軸線平行彼此嚙合,第二斜齒圓柱齒輪5 中間通過鍵相連與第一電機4 配套,第一電機4 通過螺栓與基座2 固定相連,基座2 前端通過螺栓連接安裝活動腳輪3。

圖1 移動機構示意圖

1.2.2 鏈式升降機構

鏈式升降機構的用途:鏈式升降機構利用升降臺的上移實現木薯的拔出。

鏈式升降機構的創新點:以電機提供動力,采用鏈傳動傳輸拔出力,升降臺與鏈條固定連接,且升降臺裝有導向滾輪,能夠減少傳輸過程中能量的損失,保證升降臺平穩地上下移動。該機構能夠有效傳輸拔出力,能量利用率高,結構緊湊,配合緊密。

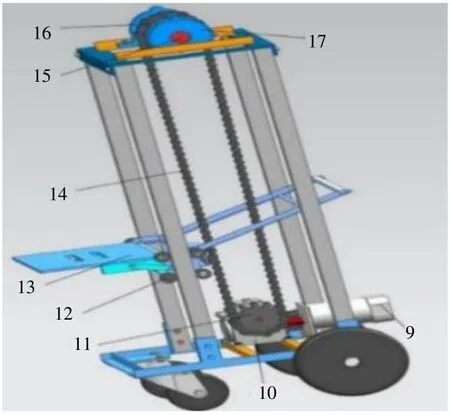

鏈式升降機構如圖2 所示:該機構由第二電機9、減速機10、第一鏈輪11、導向滾輪12、升降臺13、鏈條14、轉動軸15 第二鏈輪16 以及軸承座17 組成,其中第二電機9 為機構的動力來源,第二電機9 與減速機10 間用軸與連接套配合連接,第二電機9 與減速機10 用螺栓固定,第一鏈輪11 與減速機10 采用鍵連接,升降臺13 與導向滾輪間采用鍵與鍵槽配合連接,升降臺13 中部采用螺栓與鏈條14 連接,可使升降臺沿支架上下移動,轉軸15 中部通過鍵與鍵槽第二鏈輪16 連接,兩端通過軸孔配合與軸承座17 連接,軸承座17 采用螺栓與支撐架上方的頂板固定。

圖2 鏈式升降機構

1.2.3 自動夾持機構

自動夾持機構的用途:自動夾持機構利用連桿構件傳輸夾持力,實現夾持力臂對木薯薯桿的穩定夾持。

自動夾持機構的創新點:采用多個旋轉副,以電機輸出動力,再通過螺桿與螺旋力臂傳輸力到夾持力臂上,夾持力臂前端采用叉齒,模擬手指交叉的方式對木薯薯桿進行夾持,在機構中加裝傳感器,控制電機輸出合適的夾持力,使得薯桿不會因輸出的夾持力過大而受損。該機構能夠緊密配合,有效地傳輸夾持力,完成加持工作。

自動夾持機構如圖3 所示,該機構由夾持力臂18、連桿19、第三電機20、第三電機固定板21、螺桿22、螺旋力臂23、力臂擋板24 組成,夾持力臂通過螺栓在第三電機固定板21 上形成鉸鏈,夾持力臂18 與連桿19、螺旋力臂23 間通過螺栓鉸接,第三電機20采用螺栓固定在第三電機固定板21 上,螺桿22 一端與力臂座擋板24 通過孔軸連接,另一端連接第三電機20,且螺桿22、推力座擋板24 與第三電機20 中心線共線,螺旋推力座23 與螺桿22 通過螺紋旋合連接。

圖3 自動夾持機構

1.3 工作原理

裝置的工作原理如下:操作人員可以選擇采用手柄操控裝置移動完成夾持工作,也可以選擇自動運行模式使裝置自動運行,當開啟自動運行模式后,第一電機4 啟動,通過齒輪嚙合傳遞動力使裝置向目標工作點移動,移動過程中通過傳感器測量裝置與目標的距離,當裝置與目標到達預定距離時暫停運行。第三電機20 運作,帶動螺桿22 轉動,螺桿22 轉動的同時,與之通過螺紋旋合連接的螺旋力臂23 沿著螺桿22 的軸線方向移動,通過旋轉副傳輸夾持力使夾持力臂18 夾持目標,夾持完畢后第三電機20 暫停運作。第二電機9 啟動,與之通過連接套連接的減速機10 進行減速輸出較大的力矩,通過鍵與鍵槽配合連接使第一鏈輪11 順時針旋轉,傳遞拉力,由于鏈條14 與鏈輪11 嚙合,轉向相同,鏈條14 帶動升降臺上升,導向滾輪12 對升降臺起到了定位與約束作用,升降臺上升到預定位置后第二電機9 暫停運作。第一電機4 運作,使裝置移動到存儲區后停止運作,第三電機20 反轉使螺旋推力座向前移動,夾持力臂18 放松,第二電機10 反轉,使升降臺下降到初始位置,即表示完成了一次工作。

2 理論設計計算

該裝置主要包括移動機構、鏈式升降機構以及自動夾持機構。模型整體寬100 mm,高350 mm,裝置運行后升降臺可升高的最大距離為230 mm,距地面280 mm。

2.1 自動夾持機構

自動夾持機構由轉速為750 r/min 的電動機輸出動力,動力通過螺桿與螺旋力臂傳輸。

2.2 機構整體數據

自動夾持機構由夾持力臂與連桿通過軸銷連接,構成一個V 型夾。夾持力臂前端有叉齒,長90 mm 寬4 mm。裝置運行時,夾持力可達100 N 可產生200 N的縱向拉力。

2.3 夾持力臂強度校核

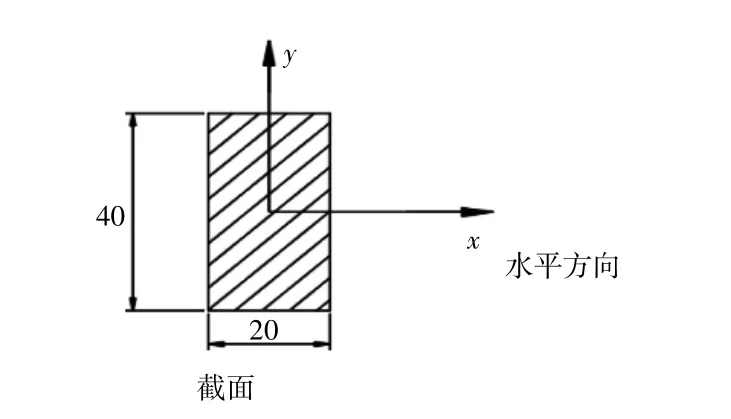

已知力臂中間段長L=0.2,力臂截面如圖4 所示。

圖4 力臂橫截面圖

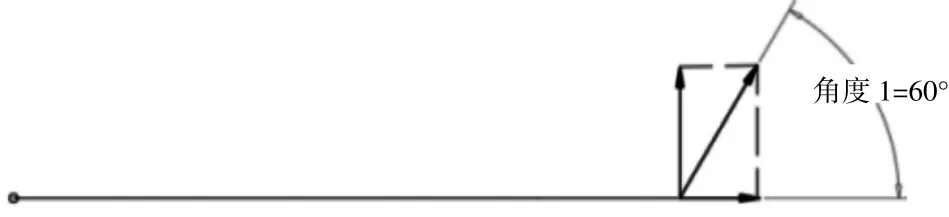

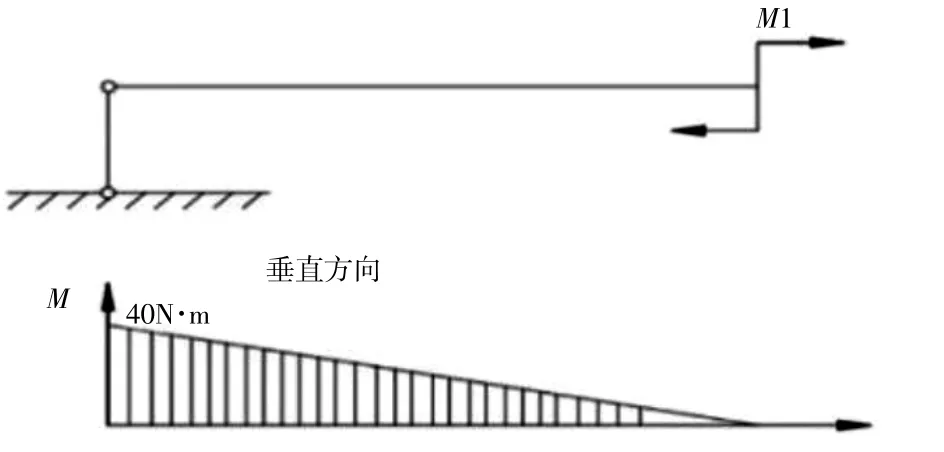

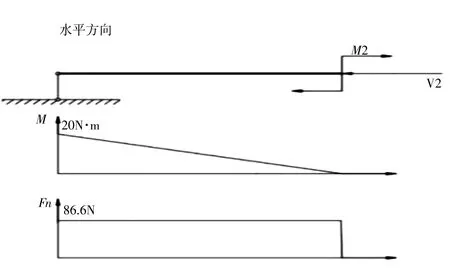

先將水平方向受力進行分解,已知水平力F=100 N,水平力與力臂夾角為α= 60°,軸向力F2=100cosα= 50 N,法線方向Fn= 100sinα= 86.6 N 桿,件受力如圖5 至圖7 所示。

圖5 受力分析圖

圖6 垂直方向彎矩圖圖

圖7 水平方向彎矩、剪力圖

分析知該力臂受到彎壓組合變形,由公式σmax=,矩形截面慣性系數為:

已知應力集中處A= 0.06 m2,已知Fn= 86.6 N,M1= 40 N·m,M2= 20 N·m。

故由公式

求得σ= 9.35 × 106MPa,由零件材料為Q235,抗拉應力[σ] = 375 MPa,安全系數n= 2,則σ< [σ],計算結果表明受力最大的力臂滿足強度要求。

3 運動仿真及應力分析

3.1 動力仿真分析

該裝置采用三維建模軟件SolidWorks 構建模型,再將裝置模型導入Adams 虛擬樣機中進行仿真分析,添加了所需的約束與力后,添加電機并設置電機轉速為120 r/min[5]。緊接著設置End time 為1.0,Steps為300 后點擊開始虛擬樣機仿真分析。仿真過程可以看出該裝置有效實現了木薯的拔出動作,仿真結束后打開Adams 自帶的modify 后處理模塊中圖像分析裝置的受力、位移、角度偏移量,可分析出該裝置機械性能良好。

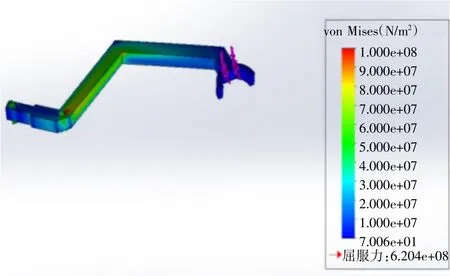

3.2 應力分析

使用SimulationXpress 模塊對夾持力臂進行靜力學的應力分析,對其添加約束和載荷等條件后求解出的結果如圖8 所示。

圖8 夾持力臂應力分析圖

該裝置能夠方便、高效、快捷、可靠的實現木薯自動收獲,并且強度滿足實際應用需求,成功解決了木薯收獲過程中遇到的難題。