液冷DAM 盒體真空電子束焊接工藝研究

朱子昂,嚴(yán)銀飛,桂中祥

(中國電子科技集團(tuán)公司第38 研究所,安徽 合肥 230088)

0 引言

電子束焊接是以真空中聚焦的高能密度(可達(dá)105~107W/cm2)電子束作為能量載體對材料和構(gòu)件實現(xiàn)焊接的特種加工方法,具有焊縫位置精確、重復(fù)性好及焊縫化學(xué)成分純凈等優(yōu)點[3]。

本文以某液冷DAM 盒體為研究實例,通過對其結(jié)構(gòu)形式和工藝難點進(jìn)行分析,從總體工藝路線設(shè)計、材料及焊接方法選擇、工藝性結(jié)構(gòu)優(yōu)化設(shè)計、真空電子束焊接工藝設(shè)計等方面展開研究和論證,制定了工藝過程控制措施,保證此類零件的焊接質(zhì)量。

1 工藝分析

1.1 結(jié)構(gòu)特點

某液冷DAM 盒體由焊接殼體與蓋板焊接而成,如圖1 所示。焊接殼體上加工有液冷水道,其水道流向如圖1 所示,其具有如下特點:

(1)水道結(jié)構(gòu)復(fù)雜,長度大。盒體外形尺寸為330 mm × 328 mm × 55.5 mm(長×寬×高),沿主要熱源位置分布2 條并聯(lián)蛇形水道,總長約2500 mm。水道在熱流密度高的區(qū)域設(shè)有格柵狀散熱翅片,翅片寬1 mm,間距1 mm,有效增強(qiáng)熱源區(qū)散熱效果。

(2)水道水密性要求高。DAM 組件含大量電子器件,水道一旦滲漏,損失巨大,因此水道要求能在1 MPa 水壓下長期工作不滲漏。

(3)焊接殼體與蓋板的裝配精度高。為保證水道焊縫質(zhì)量及水密性,裝配后蓋板單邊間隙要求小于0.05 mm。配合公差設(shè)計為:殼體(0,+0.05)mm,蓋板(-0.05,0)mm。

1.2 工藝難點

通過對盒體的結(jié)構(gòu)特點分析發(fā)現(xiàn),水道的焊接是一個連續(xù)、長焊縫、熱集中的過程,易產(chǎn)生焊接變形導(dǎo)致水道滲漏。焊接殼體與蓋板加工精度要求高,若不能滿足裝配精度要求,將導(dǎo)致焊縫水密性不足。格柵狀散熱翅片寬1 mm,間距1 mm,加工效率低。散熱翅片跨度大(57 mm),蓋板壁厚薄(2 mm),導(dǎo)致結(jié)構(gòu)剛性差,在水壓下長期工作蓋板有鼓包變形的風(fēng)險。以上難點給工藝實現(xiàn)帶來了困難。選擇合適的殼體材料和焊接方法及經(jīng)過驗證和固化的焊接工藝參數(shù),工藝性結(jié)構(gòu)優(yōu)化設(shè)計,合理的零件加工流程是解決這些難點的有效途徑。

黨的十九大報告對鄉(xiāng)村振興戰(zhàn)略的內(nèi)涵進(jìn)行了全面闡述,報告強(qiáng)調(diào):“要堅持農(nóng)業(yè)農(nóng)村優(yōu)先發(fā)展,按照產(chǎn)業(yè)興旺、生態(tài)宜居、鄉(xiāng)風(fēng)文明、治理有效、生活富裕的總要求,建立健全城鄉(xiāng)融合發(fā)展體制機(jī)制和政策體系,加快推進(jìn)農(nóng)業(yè)農(nóng)村現(xiàn)代化。”

2 工藝實現(xiàn)

2.1 總體工藝路線

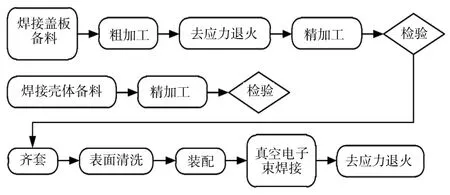

結(jié)合液冷DAM 盒體的工藝分析,制定的總體工藝路線如圖2 所示。

圖2 液冷DAM 盒體制造總體工藝路線

2.2 材料及焊接方法選擇

DAM 盒體選用輕量的鋁合金材料。常用于液冷DAM 焊接盒體的鋁合金材料包括3A21、5A06、6061等。3A21 鋁合金焊接性好,適用于各種焊接方法,但強(qiáng)度較低。5A06、6061 鋁合金強(qiáng)度和加工性較好,5A06 適用于攪拌摩擦焊或電子束焊接,6061 適用于真空釬焊、攪拌摩擦焊或真空擴(kuò)散焊。

常用的液冷DAM 盒體焊接方法有真空釬焊、電子束焊和攪拌摩擦焊。真空釬焊接頭焊接變形小,但耐壓壓力較低。攪拌摩擦焊焊接變形較小,耐壓壓力高,成本低,但鎖底臺階寬度要求較寬。電子束焊焊接變形較小,耐壓壓力高,鎖底臺階寬度要求小。

本液冷盒體輕量化要求高,結(jié)構(gòu)緊密,鎖底臺階寬度較小,殼體鎖底臺階寬度與蓋板毛坯厚度比為1.5 mm :3 mm = 0.5,使用攪拌摩擦焊有塌陷風(fēng)險,并且對水密耐壓性要求高。綜合考慮,采用5A06 鋁合金材料及真空電子束焊焊接方法。

2.3 工藝性結(jié)構(gòu)優(yōu)化設(shè)計

殼體上有4 組散熱翅片,跨距57 mm,翅片厚度1 mm,間距1 mm,如圖3 所示,機(jī)械加工時間長、效率低。經(jīng)設(shè)計,將翅片交替分布在焊接殼體和蓋板兩側(cè),翅片間距增為2 mm,提高了加工效率。此外,由于跨距與蓋板厚度比值過大,結(jié)構(gòu)剛性差,在通液壓力下有鼓包變形的風(fēng)險。對此,在內(nèi)腔中增加兩處“橋墩”結(jié)構(gòu),焊接時將橋墩與蓋板焊接在一起,可以有效增強(qiáng)散熱翅片的結(jié)構(gòu)剛度,抵御變形。

圖3 散熱翅片工藝性結(jié)構(gòu)優(yōu)化設(shè)計

2.4 焊接工藝設(shè)計

2.4.1 零件加工

焊接殼體較厚,剛性好,加工水道內(nèi)腔時一次加工成型。工藝關(guān)鍵控制焊接蓋板槽尺寸精度,加工完成后用蓋板適配,蓋板與殼體配合單邊間隙小于0.05 mm 為合格。

焊接蓋板厚度3 mm,剛性較差,單面翅片采用數(shù)控銑方式加工,加工后零件易變形。因此,工藝設(shè)計為“粗加工——去應(yīng)力熱處理——精加工”過程,粗加工時外形單邊留1 mm 余量,通過熱處理去除加工應(yīng)力后再精加工到位。

2.4.2 化學(xué)清洗

焊接前需對焊接殼體和蓋板進(jìn)行化學(xué)清洗,去除表面油污、氧化物及異物。首先采用丙酮和去除表面膠痕、冷卻液;之后將零件浸泡在80 ℃,5%純堿溶液中,去除油污等附著物;之后用去離子水沖洗,去除殘留堿液;之后將零件浸泡在30%HNO3+ 10%HF +60%H2O 溶液中,去除氧化膜;再用去離子水沖洗,去除殘留酸液;最后將零件烘干。

2.4.3 焊前裝配

焊前裝配工藝控制關(guān)鍵措施如下:

(1)多余物控制,裝配前檢查裝配面無多余物。

(2)裝配間隙控制,裝配焊接殼體與蓋板后,使用塞尺檢查裝配間隙,單邊間隙小于0.05 mm,通過修挫及敲擊使蓋板與殼體緊密貼合。

(3)使用樣沖固定蓋板四周,樣沖點間距小于30 mm。

2.4.4 真空電子束焊

盒體真空電子束焊時,首先使用點焊固定蓋板,點焊蓋板焊接路徑上的每個線段。之后進(jìn)行連續(xù)焊,焊接時起、收弧點均設(shè)置在焊接路徑直線段上。焊接開始時電流采用緩升方式,結(jié)束時電流采用緩降方式,以避免焊接應(yīng)力集中。

經(jīng)試驗,點焊時優(yōu)化焊接參數(shù)如下:聚焦電流If=525 ~535 mA,電子束流Ib= 7 ~10 mA,焊接速度V= 13 ~18 mm/s。連續(xù)焊時優(yōu)化焊接參數(shù)如下:聚焦電流If= 535 mA,電子束流Ib= 16 mA,焊接速度V=15 mm/s。

2.5 樣件檢測

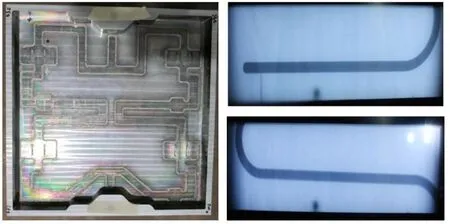

采用上述制造方法,得到的液冷DAM 盒體焊后實物圖及樣件X 光檢測圖如圖4 所示,樣件焊縫飽滿、連續(xù),無裂紋、咬邊等焊接缺陷。焊后將樣件放入水中進(jìn)行充氣檢驗,在充氣1.5 MPa 壓力下,保壓30 min,期間焊縫未滲出氣泡,焊縫的致密性合格。

圖4 焊后液冷DAM 盒體(左)和樣件X 光檢測(右)

3 結(jié)語

本文針對某具有水道結(jié)構(gòu)復(fù)雜、長度大,輕量化和水密性要求高的液冷DAM 殼體焊接工藝展開研究,通過分析其結(jié)構(gòu)特點和工藝難點,從總體工藝路線設(shè)計、材料及焊接方法選擇,工藝性結(jié)構(gòu)優(yōu)化設(shè)計,真空電子束焊接工藝設(shè)計等方面展開研究和論證,制定了有效的工藝控制措施,提高了液冷DAM 盒體的加工效率和焊接質(zhì)量。檢測結(jié)果表明,盒體焊縫飽滿、連續(xù),無裂紋、咬邊等焊接缺陷,水密性滿足指標(biāo)要求。