基于NX12.0 軟件的某種卡通藝術品五軸加工研究

鄭有良,黃寧健

(廣西制造工程職業技術學院,廣西 南寧 530105)

0 引言

在日常生產中,卡通、珠寶、雕塑等造型復雜的藝術品以及人體骨骼關節替代品、人造牙齒等各種用于醫療領域異形復雜零件的加工,三軸數控機床往往難以勝任。五軸聯動加工技術是解決這類異形復雜零件高效、高質量加工難題的重要手段。本文以QQ 卡通藝術品為例研究其五軸加工策略。

1 QQ 卡通藝術品零件的技術要求和結構工藝性分析

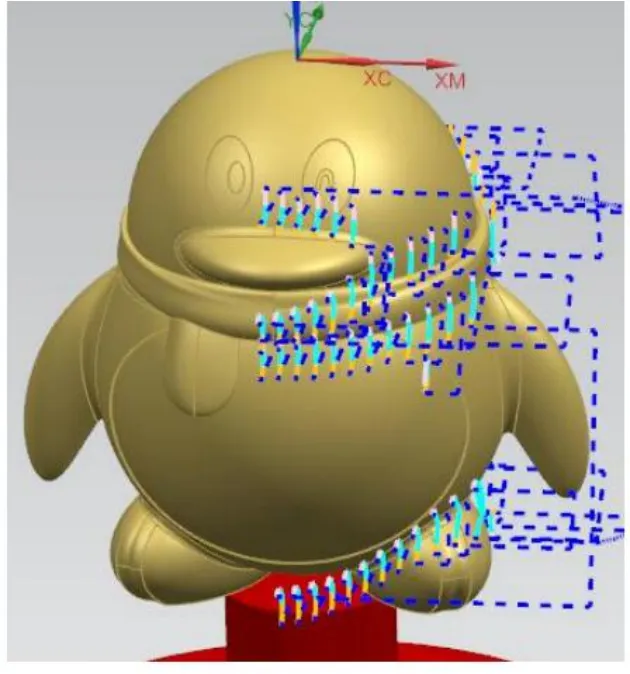

QQ 卡通藝術品模型如圖1 所示。該零件不屬于常見的機械功能性零件,屬于觀賞類藝術品,對加工表面的尺寸精度要求不高,但對產品外觀效果要求較為精致,對各產品加工表面的質量要求較高,各曲面之間要求光滑連接,主要加工表面之間的相互位置精度要求較高,不可有明顯的接刀痕。由于該零件的材料為6061 鋁合金,為了保持加工好之后的表金屬表面光澤,避免表面氧化變暗,熱處理要求為表面陽極處理。

圖1 QQ 卡通藝術品3D 模型

從零件結構要素的工藝性來看,該零件的形狀由各種曲面和表面刻字組組成,結構要素較為復雜,有較為狹窄的內R 角,刀具不容易進入、退出和通過加工表面,加工較為困難,加工面積較大。零件用6061牌號的鋁合金材料具有良好的切削性能,對刀具的選擇具有良好的經濟性。

從零件的整體結構工藝性來看,零件有足夠的剛度,零件底部有便于裝夾的基準,該零件適合使用“一面兩銷”的裝夾定位方式。在工件的底面加工兩定位孔用于定位,在工件的底面中心加工一螺紋孔用于夾緊。工件通過底面的與夾具連接盤連接固定,再通過螺釘壓板把連接盤與機床工作臺連接固定。工件底面與夾具的接觸面積大,定位、夾緊可靠,剛性好,穩定性好,可消除相應的加工振動,避免加工表面振紋的形成,有利于提高表面加工質量。

零件的生產綱領為單件小批量生產,從經濟適應性的角度,不需鑄造毛坯,毛坯選擇鋁棒,尺寸為直徑75 mm*120 mm。

從零件的結構工藝性分析可知,由于該零件結構要素曲面較多,形狀復雜,用三軸數控機床加工非常困難,不能滿足要求。為了滿足各曲面光滑連接的加工要求,需要用到具有刀尖跟隨功能RTCP 的五軸聯動數控機床,一次裝夾多工序加工成型。五軸聯動加工技術能夠較好的計算刀尖位置,通過刀軸的擺動,完成各成曲面之間的連接。如果用三軸數控機床加工,刀軸角度固定無法調整,很多細節無法加工,二次裝夾接刀痕無法避免,曲面加工質量差,效率低。所以,根據零件結構工藝性分析的結果,機床選擇五軸聯動數控機床,可實現一次裝夾多工序加工。

2 零件定位與加工工藝路線確定

根據零件的加工工藝分析結果可知,該零件的定位基準選擇用基準重合原則。選擇底面定位基準,粗基準與精基準也要求統一。該零件的裝夾方式是將工件裝夾在夾具上,再通過夾具與機床的連接實現工件在機床上的裝夾。根據六點定位原理,該工件要限制沿Z移動、沿X移動、沿Y移動,繞X轉動、繞Y轉動、繞Z轉動等六個自由度,因此用“一面兩銷”的裝夾定位方式設計夾具。

根據工件材料的性質、工件的形狀和尺寸、生產綱領和現有設備與技術條件等確定表面加工方法為:粗銑、半精銑、精銑,按照工序集中的原則確定工藝過程。

在粗加工工序,要求采用定軸2D 分層銑削的方式,用硬質合金牛鼻銑刀,以小切削大進給的吃刀工藝,迅速去除多余材料。在半精銑和精銑工序,要求用錐度球頭銑刀以包絡法的方式,從零件頂部螺旋往下分層環繞走刀加工出各曲面。

在上五軸機床加工之前,要先對毛坯表面和底面進行預加工各光一刀,在底面中心位置提前加工好M12 螺紋孔和兩個定位銷孔。用螺柱與定位銷,把毛坯與轉接板連接固定,再用內六角螺釘把轉接板固定在機床轉臺上。工件坐標系設定在工件的上表面中心位置。

根據加工工藝方案,刀具選擇直徑10 mm 的硬質合金鋁用立銑刀開粗,R3 的球頭刀二次開粗,錐度角3°D4R2 的錐度球頭刀精加工。文字用雕刻刀刻出。

因此,該零件的五軸加工路線為:(1)90°擺放零件定軸開粗二分之一。 (2)180°擺放零件定軸開粗另外二分之一。(3)五軸聯動二次開粗。(4)五軸聯動精加工。(5)四軸聯動雕刻文字。

3 五軸加工策略

根據零件的加工路線,基于NX12.0 軟件,該QQ卡通藝術品的五軸聯動加工策略如下:

(1)“90°擺放零件定軸開粗二分之一”工序用“型腔銑CAVITY_MILL”策略。

(2)“180°擺放零件定軸開粗另外二分之一”工序用“型腔銑CAVITY_MILL”策略。

(3)“五軸聯動二次開粗”工序用“可變輪廓銑VARIABLE_CONTOUR”策略。

(4)“五軸聯動精加工”工序用“可變輪廓銑VARIABLE_CONTOUR”策略。

(5)“四軸聯動雕刻文字”工序用“VARIABLE_CONTOUR”策略。

各加工策略的設置詳細情況如下文所述。

3.1 工件坐標系和毛坯設置

加載QQ 卡通藝術品3D 模型,把工件坐標系設置在零件上表面中心位置,結果如圖1 所示。

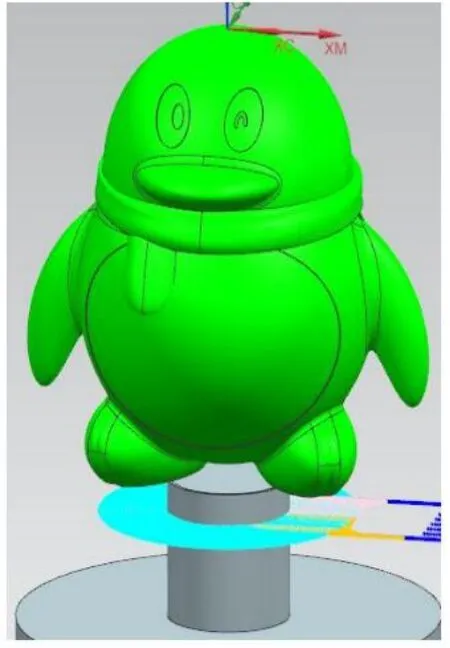

右鍵單擊MCS,選擇“插入”“幾何體”,彈出創建幾何體菜單,類型選擇“mill_contour”,幾何體子類型選擇“WORKPIECE”,單擊“確定”后彈出工件設置菜單,點擊“指定部件”,選取圖2 所示的實體,點確定。在返回的工件設置菜單里,點擊“指定毛坯”,在“毛坯幾何體”菜單中,選擇“包容圓柱體”命令,點擊確定。在返回的工件設置菜單里,點擊“指定檢查”,選擇檢查體,點擊確定,完成WORKPIECE 的設置。

圖2 選擇指定部件

3.2 刀具設置

分別設置好“T1-D10”“T2-D4R2”“T3-D6R3”3把刀。

3.3 “90°擺放零件定軸開粗二分之一”工序

點擊“創建工序”命令,彈出“創建工序”菜單。在“創建工序”菜單中,類型選“mill_contour”,工序子類型選“型腔銑”,刀具選“T1-D10”,幾何體選“WORKPIECE”,名稱用“右面開粗CAVITY_MILL”,點確定后彈出型腔銑設置菜單。在型腔銑設置菜單中,刀軸用“指定矢量”來設定。點擊“矢量對話框”命令,彈出“矢量”設置菜單。在“矢量”設置菜單中,選擇“XC 軸”正向,確定后就完成刀軸的矢量設定,如圖3 所示。在返回的型腔銑設置菜單中,切削模式選用“跟隨周邊”。點擊“切削層”命令,進入切削層設置菜單,深度范圍改為“34”,確定,如圖4 所示。

圖3 指定矢量

圖4 修改切削層

在返回的型腔銑設置菜單中,點擊“生成”命令,生成的右面開粗刀路如圖5 所示。

圖5 右面開粗刀路

3.4 “180°擺放零件定軸開粗另外二分之一”工序

右鍵單擊“右面開粗CAVITY_MILL”刀路,選擇“復制”命令,在“WORKPIECE”下粘貼并改名為“左面開粗CAVITY_MILL”。 雙擊“ 左面開粗CAVITY_MILL”刀路,進入型腔銑設定菜單。在型腔銑設定菜單中,刀軸矢量點“反向”。點“切削層”命令,進入切削層設定菜單,切削層深度改為“34”,確定。在返回的型腔銑設置菜單中,點擊“生成”命令,生成的左面開粗刀路如圖6 所示。

圖6 左面開粗刀路

3.5 右面拐角精根工序

點擊“創建工序”命令,類型選“mill_contour”,工序子類型選“拐角粗加工”,刀具選“T3-D6R3”,幾何體選“WORKPIECE”,名稱輸入“右面拐角精根CORNER_ROUGH”。點確定后,彈出“拐角粗加工”設置菜單,刀軸選“指定矢量”,參考刀具選“T1-10”,陡峭空間范圍選“無”,切削模式選“跟隨周邊”。點擊“矢量對話框”命令,矢量選“XC 軸”正向,點確定,返回拐角粗加工菜單。

進入“切削層”命令,在切削深度里改為“34”,確定。在返回的拐角設置菜單中,點擊“生成”命令,生成的右面拐角粗加工刀路如圖7 所示。 左面拐角、前面拐角和后面拐角清根操作過程類似。

圖7 右面拐角粗加工刀路

3.6 曲面半精加工和精加工工序

點擊“創建工序”命令,進入創建工序菜單。在創建工序菜單中,類型選“mill_multi-axis”,工序子類型選“可變輪廓銑”,刀具選“T3-D6R3”,幾何體選“WORKPIECE”,名稱輸入“ 曲面半精加工VARIABLE_CONTOUR”,點確定,進入可變輪廓銑設置菜單。在可變輪廓銑菜單中,驅動方法選“曲面區域”,投影矢量選“垂直于驅動體”,刀軸選“垂直于驅動體”。點擊“曲面區域”編輯命令,進入曲面區域驅動方法設置菜單。

在曲面區域驅動方法的菜單中,點擊“編輯驅動機何體”命令,進入驅動幾何體菜單,選取圖8 中曲面為驅動曲面。點擊確定,返回曲面區域驅動方法菜單。在曲面區域驅動方法菜單,如圖9 所示,點擊“切削方向”命令,彈出方向選擇箭頭,選擇從上往下走刀的方向。材料方向為朝向外部的方向。切削模式為“螺旋”,步距為“殘余高度”,最大殘余高度為“0.0030”,切削步長為“公差”,內公差為“0.1000”,外公差為“0.1000”。點擊確定,返回可變輪廓銑菜單。在可變輪廓銑菜單中,點擊生成命令,計算的刀路結果如圖10所示。

圖8 驅動曲面

圖9 曲面區域驅動方法菜單

圖10 曲面半精加工刀路

以上所述為曲面半精加工的設置過程。曲面精加工只需把曲面半精加工的刀路復制,根據實際情況調整刀路的步距。

3.7 切槽工序

選擇“創建工序”命令,在的創建工序菜單中,類型選擇“mill_multi-axis”,工序子類型選擇“可變輪廓銑”,刀具選擇“T1-D10”,點擊確定,進入可變輪廓銑設置菜單。

在可變輪廓銑設置菜單中,驅動方法選擇“曲線/點”,投影矢量選擇“刀軸”,軸選擇“垂直于部件”。點擊“曲線/點”編輯命令,選擇相應的曲線,點擊確定,返回可變輪廓銑設置菜單。在可變輪廓銑菜單中,點擊生成命令,計算切槽刀路的結果如圖11 所示。

圖11 切槽刀路

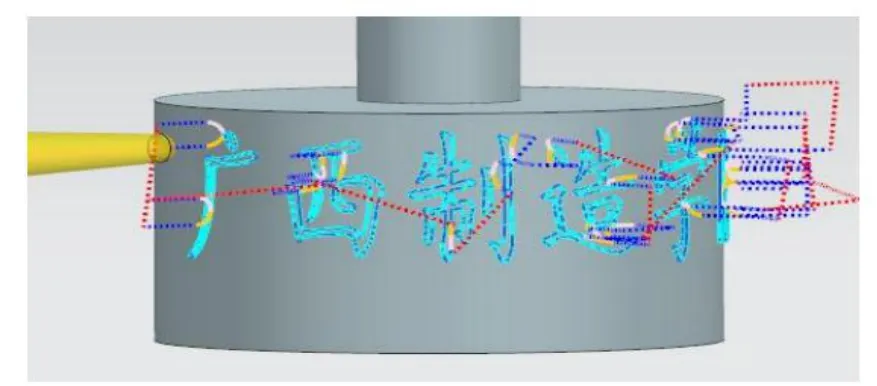

3.8 文字雕刻工序

點擊“創建工序”命令,在彈出創建工序菜單中,類型選擇“mill_multi-axis”,工序子類型選擇“可變輪廓銑”,刀具選擇“T2-D4R2”,幾何體選擇“MCS”,名稱輸入“文字雕刻VARIABLE_CONTOUR”,點擊確定進入可變輪廓銑設置菜單。在可變輪廓銑設置菜單中,驅動方法選“曲線/點”,投影矢量選“刀軸”,刀軸選“遠離直線”。點擊“曲線/點”編輯命令,進入“曲線/點驅動方法”設置菜單,用添加新集命令選取“廣西制造學院”的曲線,選好后點擊確定。點擊確定后,返回可變輪廓銑設置菜單,點擊生成命令,計算刻字刀路的結果如圖12 所示。

圖12 刻字刀路

4 五軸NC 代碼后處理、防碰撞仿真驗證和實際加工校驗

多軸加工刀路設置好之后,調整好切削參數,就可以選擇合適的五軸聯動后處理器,生成適合現場機床用的NC 代碼,再利用社會上主流的五軸仿真軟件對NC 代碼進行防碰撞仿真驗證無誤后,就可以進行實際加工。圖13 是用五軸聯動加工策略加工好的QQ卡通藝術品示意圖片。

圖13 加工好的QQ 卡通藝術品

5 結語

在五軸加工中,粗加工常用大刀小切深快進給的加工工藝快速去除工件的余量。在各CAM 編程軟件的粗加工工序策略,下刀的刀路往往要設置出螺旋下刀或沿形狀斜進刀的下刀方式,避免內腔加工時產生直插刀路導致斷刀現象的發生。為了避免撞刀事故的發生,選擇正確的后處理器和工業仿真軟件進行防碰撞檢查也必不可少。

五軸聯動加工技術是解決異形復雜零件高效、高質量加工難題的重要手段。基于NX12.0 軟件的多軸聯動加工策略,可以解決各種珠寶、藝術品和醫療器械等復雜零件的加工難題,提高生產率和產品的品質。