基于ABAQUS 船用發電機機座結構有限元分析

許 豐,渠滿菊,董日京,朱 明,周凱莉

(1.中船現代發電設備有限公司,江蘇 鎮江 212000;2.江蘇科技大學機械工程學院,江蘇 鎮江 212000)

0 引言

發電機機座總成是發電機組的重要組成部分,它主要由定子機座和勵磁裝置殼體兩部分組成。目前,船用發電機設計主要向輕量化、大容量的目標發展,這就要求定子機座設計時,在保證強度、剛度和使用要求的情況下,其結構要更加簡單輕便。不僅可以方便運輸和安裝,還可以降低企業生產成本,提高產品競爭力。本文以某型號船用發電機定子機座為研究對象,運用NX11 軟件建立定子機座三維模型,利用ABAQUS 有限元分析軟件建立仿真模型,對定子機座在定子鐵芯壓裝和發電機短路時的應力應變情況進行仿真分析。采用RSM(Response Surface Methodology)優化設計法設計一系列發電機短路時機座應力應變仿真實驗。建立優化函數,得到最優結構參數組合。對機座輕量化設計前后的應力應變情況進行對比研究,保證滿足使用要求的情況下,得到最優的定子機座尺寸,也為其他型號發電機定子機座輕量化設計提供理論依據。

1 定子機座有限元分析模型的建立

1.1 幾何模型建立與簡化

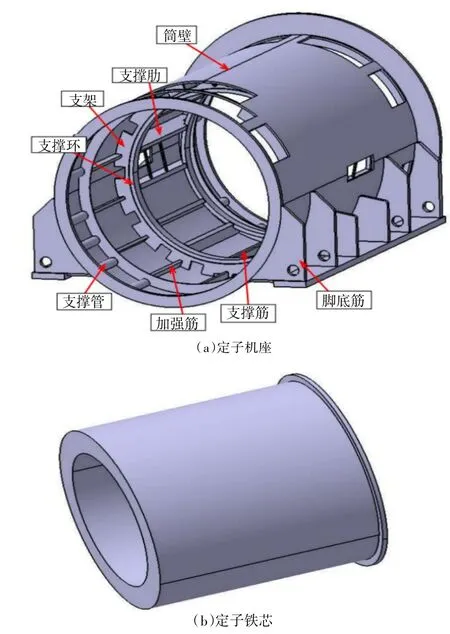

定子機座為復雜的筒體結構,主要由筒壁、支撐筋、支撐肋、支撐環、支撐管、支架、加強筋、腳底筋構成,各結構之間通過焊接進行連接。在仿真建模中,默認其為均勻的連續焊接,并對機座中的螺栓孔、走線架、圓孔、小臺階、倒角等對仿真影響較小的區域進行簡化,最終將定子機座簡化為一個整體。用同樣方法對定子鐵芯也進行簡化[1],簡化后的定子機座和定子鐵芯模型如圖1 所示。

圖1 模型示意

1.2 材料屬性定義

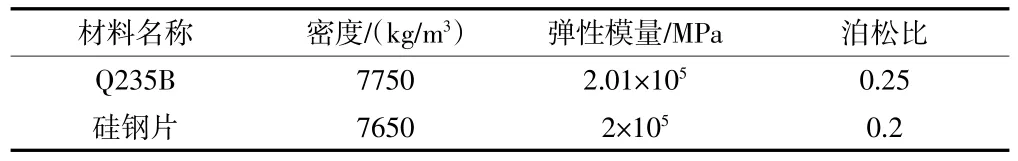

定子機座中各結構材料均選用碳素結構鋼Q235B,定子鐵芯材料選用50ww600 硅鋼片。材料屬性見表1。

表1 材料屬性

1.3 網格劃分

從發電機實際工況出發,為提高仿真效率,定子機座和定子鐵芯網格類型均設置為C3D10 四面體網格,網格尺寸設置為全局40 mm。為提高仿真準確性,將定子鐵芯與機座接觸區域的網格進行細化,設置為20 mm,定子機座單元數量共77966 個,定子鐵芯單元數量共46738 個[2]。定子機座和定子鐵芯網格劃分如圖2 所示。

1.4 邊界條件和載荷施加

本文主要研究在定子鐵芯壓裝和發電機短路兩種工況下定子機座的應力應變情況[3],因此在前處理過程中邊界條件設置和載荷施加分為兩種工況。

(1)定子鐵芯壓裝

先將定子鐵芯移動到初始位置,即定子鐵芯與機座不相互接觸。在壓裝過程中,定子鐵芯的外圓與機座的支撐筋、支撐環、支撐肋之間為過盈配合,而在非驅動端支撐環中有60 mm 長的區域在壓裝過程中起到對定子鐵芯的導向作用,因此該區域與定子鐵芯外圓之間為間隙配合。

設置定子鐵芯外圓與機座內部之間為表面-表面接觸,摩擦方式為滑動摩擦,摩擦系數為0.1[4],在過盈配合觸面上施加0.125 mm 過盈量,間隙配合區域不設置接觸關系。

設置定子鐵芯的壓裝行程前,先在定子鐵芯中心建立參考點RP-1,因為定子鐵芯在壓裝過程中,油壓機壓在定子鐵芯頂部,所以將參考點與定子鐵芯頂部面進行耦合,模擬其壓裝過程。根據實際工況,定子鐵芯的行程設置為1013 mm,由于定子鐵芯是從非驅動端向驅動端壓裝,因此將驅動端底部進行固定。

(2)發電機短路

先將定子鐵芯移動到壓裝完成后的位置,設置定子鐵芯外圓與定子機座內部相接觸區域為0.125 mm的過盈配合,而非驅動端支撐環60 mm 長的區域設置為間隙配合。

發電機在運行過程中,由于轉子在定子中旋轉,定子鐵芯內表面承受轉子產生的轉矩。因此先在定子鐵芯中心建立參考點RP-1,將參考點與定子鐵芯內表面進行耦合,模擬其承受轉矩。該型號發電機功率為2513 kW,轉速為750 r/min,根據轉矩公式(1)得出該型號發電機轉矩為32000 N·m。

按照GB/T 12975-2021《船用同步發電機通用技術條件》要求,發電機在設計過程中,三相突然短路時,短路電流峰值應不大于受額定電流10~15 倍,因此在仿真過程中,設定發電機發生意外短路時產生瞬時轉矩為額定轉矩的15 倍即480000 N·m,將瞬時轉矩施加在參考點上,轉矩方向為繞Z軸旋轉。約束參考點上5 個自由度,只保留繞Z軸旋轉的自由度。因為定子機座通過地腳螺栓固定在安裝臺上,所以對腳底筋上的螺栓孔施加固定約束[5]。

2 仿真結果分析

定子鐵芯壓裝完成后,定子機座的最大單元應力為82 MPa,最大變形量為0.193 mm。定子鐵芯壓裝完成后,定子機座的最大應力為106 MPa,最大變形量為0.206 mm。通過仿真分析結果可以看出,定子機座的最大變形量比較小,最大單元應力均小于Q235B的最大屈服應力235 MPa。因此在兩種工況下,定子機座強度可以滿足使用要求,不會出現嚴重變形或斷裂,其結構有較大的優化空間。

3 定子機座輕量化設計

3.1 實驗設計

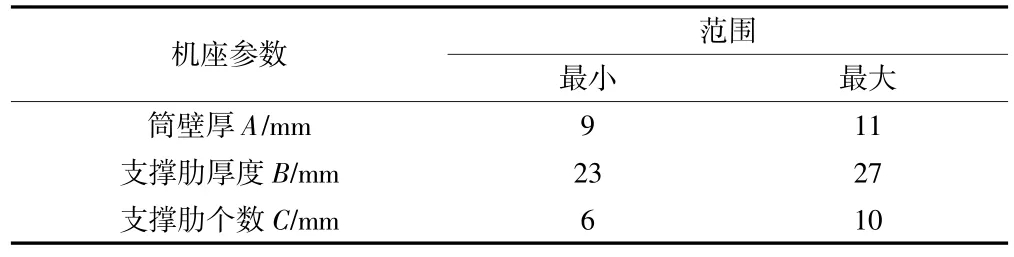

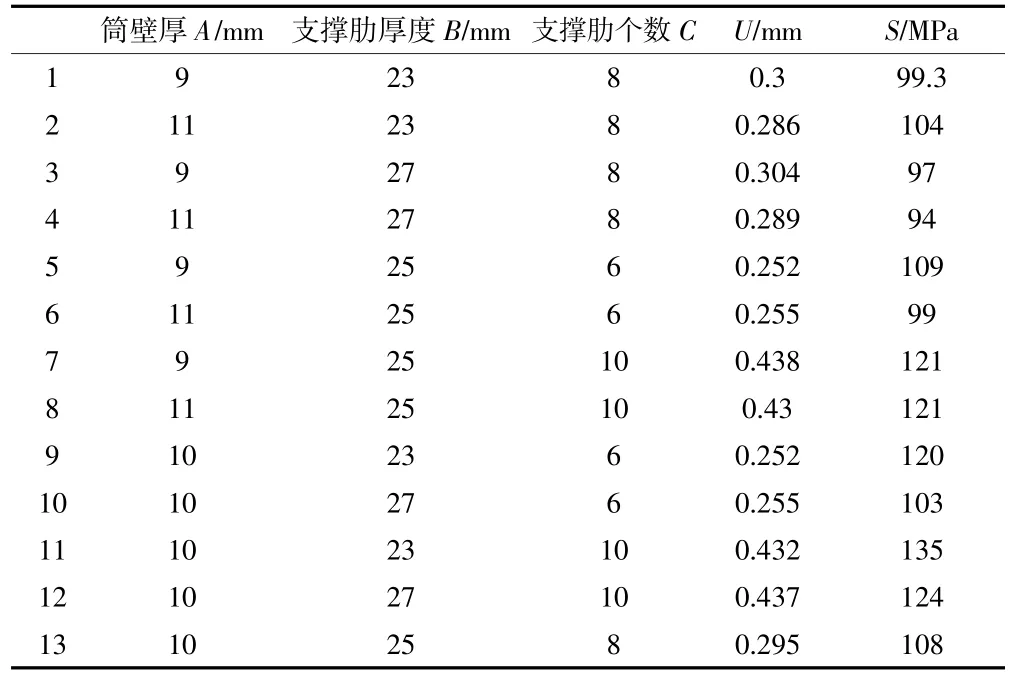

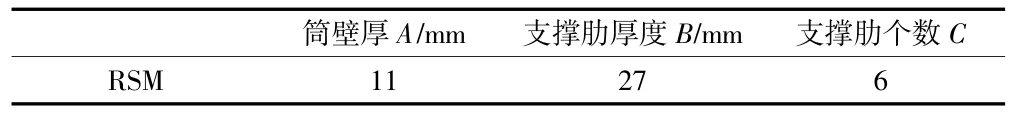

采用基于響應曲面法(RSM)優化設計方法進行實驗設計,響應曲面法(RSM)是一種數學建模和統計程序,用于確定輸入參數和輸出數據(響應參數)之間的關系。選擇了對機座結構影響較大的三個參數(筒壁厚、支撐肋厚度、支撐肋個數)作為輸入變量,所選參數及其取值范圍見表2,將應力(S)和應變(U)作為輸出。響應實驗組合見表3。

表2 參數范圍設置

表3 響應實驗組合

3.2 結果分析

各響應實驗組合的測量結果見表3。運用方差分析法(ANOVA)對應力、應變二階響應模型的充分性進行驗證,并通過反向刪除法對模型中的無效參數進行去除。響應模型的統計學意義用p值表示,當p>0.05 時,表示輸入變量對結果的影響較小,需要移除。在二階響應模型中,R2和> 85%分別表示誤差和調整后的誤差與總誤差的比值,當R2和時,說明模型具有充分性。

運用反向刪除法修正后的機座應力應變ANOVA分析結果中。機座變形分析的R2= 99.9%,=99.86%,機座應力分析的R2= 94.85%,= 92.5%,應力應變分析的R2和值均大于85%,說明分析結果有意義。在兩種分析的輸入變量中,只有單因素C的P值均小于0.05,說明支撐肋個數對機座的應力應變影響作用顯著。

機座變形的RSM 預測模型如式(2):

機座應力的RSM 預測模型如式(3):

3.3 結構參數優化

期望函數法是一種多響應優化方法,要得到機座最優的結構參數,就要使應力、應變同時最小,其響應的期望函數目標:

結構參數取值范圍:

通過DX11 軟件計算得到取值范圍內所有響應的最佳預測值以及其結構參數組合,結果見表4。

表4 結構參數優化結果

3.4 對比分析

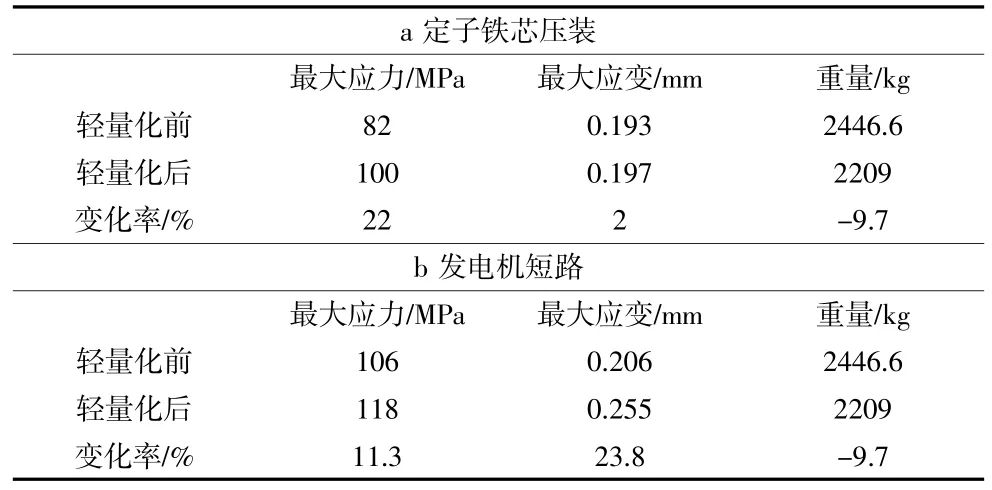

對輕量化優化后的定子機座進行仿真,模擬其在兩種工況下的應力應變情況,結果見表5。

表5 輕量化前后各因素變化情況

從表5 可以看出,定子機座經過輕量化設計后重量減輕9.7%;定子鐵芯壓裝完成后,定子機座的最大單元應力上升了22%,最大變形上升了2%;當發電機短路時,定子機座的最大單元應力上升了11.3%,最大變形上升了23.8%。

4 結論

運用ABAQUS 有限元仿真軟件,分析定子機座在定子鐵芯壓裝和發電機短路兩種工況下的應力應變情況。在此基礎上,采用響應曲面法(RSM)對定子機座進行輕量化設計,得出以下的結論:

經過輕量化設計的定子機座,在定子鐵芯壓裝完成后和發電機出現短路時,最大應力和最大變形均出現上升。但仍然明顯低于Q235B 的最大屈服應力235 MPa,且總體變形量較小,對發電機運行的影響較弱。所以輕量化設計后的定子機座結構強度可以滿足使用要求。ANOVA 分析結果表明,支撐肋個數對機座應力、應變和重量的影響遠大于筒壁厚度和支撐肋厚度對其的影響。RSM 優化函數結果表明,當筒壁厚11 mm、支撐肋厚度27 mm、支撐肋個數6 個時,機座的應力應變同時達到最優。經過輕量化設計的定子機座,其重量下降了9.7%,降低了生產制造成本,縮短了制造周期,提高了企業利潤。