1000MW 雙切圓燃煤機組前后墻二次風量均流技術研究

梁 勇

(國家能源集團銅陵發電有限公司,安徽 銅陵 244000)

0 引言

國產百萬等級雙切圓燃煤鍋爐通過選擇合理的切圓旋向,結合對流熱偏差和輻射熱偏差的合理搭配和補償,可有效降低爐膛出口總的煙氣熱偏差[1-3]。熱態爐內數值模擬研究表明[4,5],爐內流場形成較為完整的橢圓形切圓,證實了“冷角”和“熱角”的存在;同時,爐膛出口煙氣殘余旋轉的存在,導致各屏間煙氣溫度與速度分布的不均勻,且呈“M”型分布。宋寶軍[6]通過對大量運行數據的分析,提出了結合煙氣與工質偏差耦合互補消除機組實際運行帶來的運行偏差問題。鞏時尚、胡慶偉等[7,8]也針對這一問題開展了試驗研究,取得了一定的效果。

然而,上述研究并未考慮熱二次風道的布置方式對燃燒偏差的影響,與此有關的研究報道甚少。本文以某電廠百萬雙切圓燃煤鍋爐二次風道為研究對象,分析了二次風道結構對前后墻、單只燃燒器(燃盡風)的影響,提出了新的流場優化設計改造方案,現場實施取得良好效果,研究結果將為同類型機組風道優化提供借鑒。

1 研究對象

以某電廠1000 MW 超超臨界鍋爐為研究對象。該鍋爐是哈爾濱鍋爐廠有限公司引進三菱重工業株式會社(Mitsuibishi Heavy Industries Co. Ltd)技術設計制造的HG-3110/26.15-YM3 型一次再熱、平衡通風、露天布置、固態排渣、超超臨界變壓運行的直流鍋爐。該鍋爐采用無分隔墻的八角雙火球切圓燃燒方式,鍋爐共設6 層一次風口、3 層油風室、10 層輔助風室;全擺動燃燒器48 只布置于前后墻上,形成兩個反向雙切圓,以獲得沿爐膛水平斷面較為均勻的空氣動力場。

2 問題描述

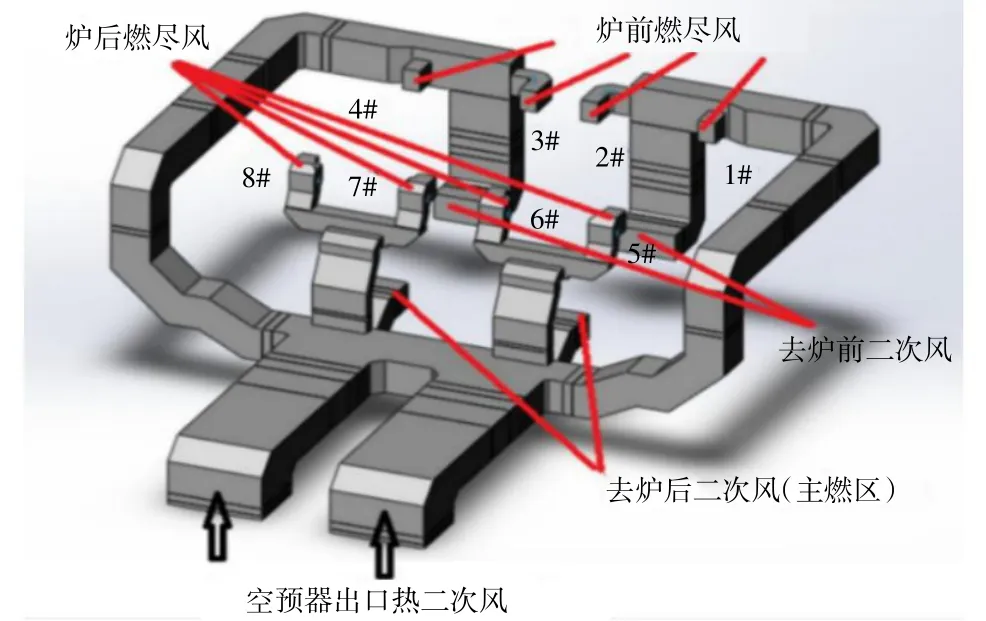

圖1 給出了鍋爐前后墻二次風箱3D 結構圖。空預器出口熱二次風流經90°彎頭成水平氣流后分成三股:一股熱二次風由爐后往爐前方向直接進入爐膛后墻二次風箱;一股向上流向燃盡風區域,形成后墻燃盡風;另外一股熱二次風流向鍋爐左側或右側墻區域,經過一段較長距離的二次風道(其中含5 個彎頭),進入爐膛前墻二次風箱。鍋爐熱二次風道以及前后墻二次風箱原始結構設計存在先天缺陷,這種風道布置型式,會導致各燃燒器氣流分配存在明顯偏差。氣流行程短、沿程阻力小以及通流面積大的風道必然會分配更多的風量,相反,其他區域的二次風量就會明顯偏小。機組運行時,鍋爐各燃燒器之間的二次風壓存在明顯偏差。前墻風箱入口調節門開度比后墻大30%以上,后墻風箱入口二次風壓仍高出前墻近30%以上,表明前后墻風箱入口二次風量偏差已無法通過入口風箱擋板調節門來消除,尤其是低負荷甚至深度調峰負荷下運行時偏差更大。前后墻各角風箱入口二次風量的偏差將導致鍋爐整體配風不均勻,使得鍋爐火焰中心發生偏斜,進而引起爐內燃燒惡化,導致爐膛熱負荷分布不均,帶來爐膛管壁超溫、高溫腐蝕以及機組汽溫調節特性差等一系列問題。

圖1 鍋爐前后墻二次風箱3D 結構

3 風道數值模擬與優化設計

3.1 現有風道布置模擬結果

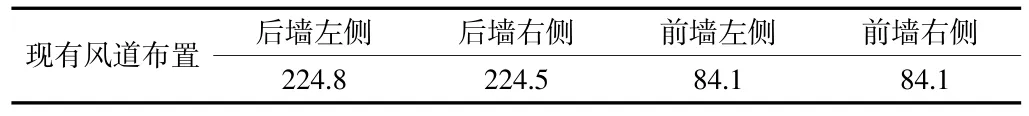

為定量分析上述問題,本節按1∶1 比例對空預器出口至爐膛二次風箱入口段風道進行建模,并對風道流場進行數值模擬研究,結果發現爐后風箱入口處二次風量遠大于爐前風箱入口處二次風量;爐后四角的燃盡風量基本相當,但是爐前四角燃盡風量偏差非常大。表1 和表2 分別給出了主燃燒區域和燃盡風區域流量數值。

表1 爐膛前后墻二次風流量統計(kg·s-1)

表2 各角燃盡風流量統計(kg·s-1)

由表1 可知,現有風道布置型式下,爐膛前墻二次風流量為84.1 kg/s,后墻二次風流量為224.6 kg/s,爐后二次風量是爐前的2.67 倍。表2 的數據表明,爐膛后墻各角燃盡風量偏差小于15%;但是爐膛前墻2、3 號角燃盡風量(32.2 kg/s)約是1、4 號角(4.3 kg/s)的8 倍。由于風量偏差過大已不能通過風箱入口二次風門擋板開度調節實現前后墻二次風量調平,需要對流場均勻性進行優化改造方可減少風量偏差。

3.2 流場優化設計改造方案

圖2 為二次風道流場優化優選方案示意圖。通過“導流板+氣流分配器+節流組件”的改造方式,對風道的關鍵位置進行導流、均流、匯流等優化,平順風道內的氣流流動,實現鍋爐前后墻二次風流量均勻分配,平衡爐膛前后墻風箱差壓,確保整個二次風系統阻力不增加。主要改造內容包括:

圖2 二次風道流場優化方案

(1)氣流分配器。氣流分配器設置在爐后風道三通位置處,其作用是將更多的二次風量引流至爐膛前墻方向,增加爐膛前墻二次風量,減小爐膛前后墻二次風流量偏差。

(2)節流件。節流件布置在爐前燃盡風2、3 號角大風箱入口風道處,起到增加爐前2、3 號角燃盡風氣流流動阻力的作用,從而減少爐前2、3 號角燃盡風進風量。

(3)導向板。導向板布置在爐前燃盡風1、4 號角大風箱入口風道處,將爐前二次風道風量導向1、4 號角燃盡風風箱,增加爐前1、4 號角燃盡風進風量。

(4)導流板組。導流板組設置在爐膛前墻二次風道各主要轉向彎頭處,減小爐膛前墻二次風道沿程阻力損失,進一步增加爐膛前墻二次風量。

3.3 流場優化后的模擬結果

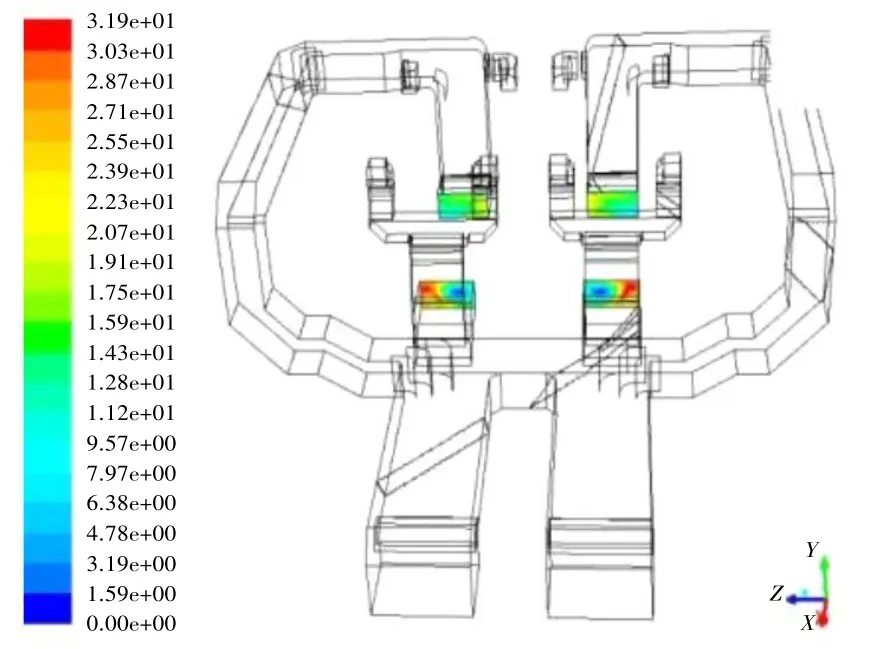

采用上述流場優化方案后,主燃燒區域前后墻二次風箱入口氣流速度分布云圖如圖3 所示,爐膛前后墻二次風流量及各角燃盡風流量計算值如表3 和表4 所示。

表3 優化后爐膛前后墻二次風流量統計(kg·s-1)

表4 優化后各角燃盡風流量統計(kg·s-1)

圖3 優化后主燃區前后墻二次風箱入口流速

由表3 可知,風道優化后,前后墻入口電動調節門都保持全開時,爐膛前墻二次風流量(151.4 kg/s)與爐膛后墻二次風流量(155.8 kg/s)基本一致,前后墻二次風量偏差由優化前的267%降至15%以內;在不需要差異化調節入口電動調節門的情況下實現了前后墻二次風量的均勻分配。表4 的結果表明,優化后爐膛后墻各角燃盡風量基本相當,偏差小于15%;爐膛前墻2、3 號角燃盡風量(22.1 kg/s)與1、4 號角(14.8 kg/s)的相對偏差由748%(優化前)降至24%,燃盡風流量偏差顯著降低。

4 風道優化改造后的實測效果

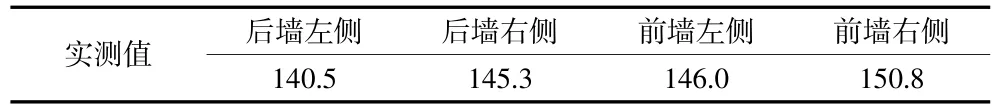

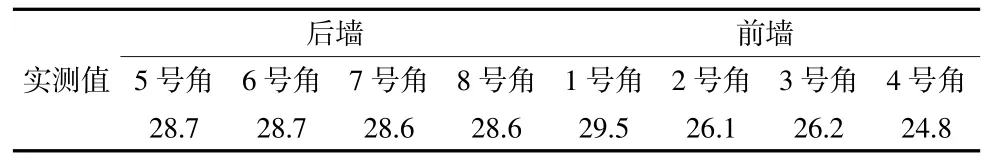

采用上述方案完成現場改造,然后在額定負荷下采用等截面網格法使用標定過的S 型畢托管對爐膛前后墻二次風流量及各角燃盡風流量進行了實測,測試結果如表5~6 所示。

表5 改造后爐膛前后墻二次風流量實測值(kg·s-1)

表6 改造后各角燃盡風流量實測值(kg·s-1)

從表中數據可以看出,優化改造后爐膛前后墻二次風流量基本均勻分布,最大偏差(前墻右側與后墻左側)小于8%;各角燃盡風進風量均勻性顯著提升,后墻各角燃盡風量偏差小于1%,前墻各角燃盡風量偏差位于15%以內,整個二次風系統阻力沒有增加,鍋爐低負荷調峰時爐內燃燒狀況明顯好轉。

5 結論

綜上分析,得出如下結論:

(1)分析了現有雙切圓燃燒鍋爐機組二次風箱和風道結構,發現熱二次風道以及前后墻二次風箱的風道布置型式存在缺陷,是導致各燃燒器氣流分配不均、二次風壓存在明顯偏差的根本原因。

(2)基于數值模擬和流量分析發現,現有風道布置型式下,爐后風箱入口處二次風量遠大于爐前風箱入口處二次風量,爐后二次風量是爐前的2.67 倍;爐膛前墻2、3 號角燃盡風量約是1、4 號角的8 倍。由于風量偏差過大已不能通過風箱入口二次風門擋板開度調節實現前后墻二次風量調平。

(3)提出了“導流板+氣流分配器+節流組件”的風道優化設計方案,通過現場改造后實現了鍋爐前后墻二次風流量均勻分配,平衡了爐膛前后墻風箱差壓,各角燃盡風進風量均勻性顯著提升,爐內燃燒狀況明顯好轉,研究結果為同類型機組的設計或改造提供了借鑒。