航向大過載作用下機身油箱晃動分析及防晃結構優化

楊 瑩,鄧 忠,程家林

(航空工業成都飛機工業(集團)有限責任公司,成都 610092)

燃油在飛機飛行中作為飛機的動力來源,裝載在飛機上的油箱中。在飛機飛行過程中,油箱內燃油在外界激勵作用下會發生不同程度的晃動。一方面,燃油的晃動會對油箱結構產生沖擊,嚴重時可能會使油箱發生破壞導致漏油,影響油箱結構的安全使用;另一方面,油箱內燃油晃動會引起飛機質心的偏移,從而影響飛機的操縱性能。這些問題在超音速無人機上搭載的長條形油箱中尤為明顯。因此,研究超高音速無人機油箱內燃油的晃動有著重要的工程意義。

飛機油箱燃油晃動問題屬于液艙內液體晃動的范疇,早期研究液艙內液體晃動問題的方法有理論研究和試驗。其中,理論研究往往難以處理復雜的液體晃動問題,而試驗研究因為費用高、加載手段等因素限制,難以還原實際飛行時飛機油箱晃動情況。隨著計算流體力學的發展,許多復雜情況下的飛機油箱晃動問題得以展開研究。代震等[1]利用nanoFluidX 流體動力學仿真工具計算了飛機著陸時機翼油箱的垂蕩晃動問題,并將求解得到的蒙皮壓力分布導入Abaqus 中計算油箱結構的應力分布。楊瑞[2]采用ALE 方法分析了機身整體油箱和機翼油箱在多種工況中燃油的晃動特性,探究了油箱內擋板布置對于燃油晃動的影響,然而忽略了油箱中空氣和燃油的相互作用,同時計算效率較低。楊尚霖等[3]采用VOF 多相流分析方法開展飛機油箱晃動研究,在考慮空氣和燃油相互作用的情況下分析了靶機整體油箱在大過載機動過程中油箱內燃油的晃動響應,還通過聯合流固耦合仿真分析了機動過程中油箱結構的響應。唐祚旻等[4]利用VOF 方法模擬研究了機翼油箱在多工況下的晃動特性,并設計正交實驗對機翼油箱的肋板結構進行優化,優化后的結構能夠提升機翼油箱的防晃效果。

超高音速無人機在飛行時涉及到航向大加速或減速飛行,根據之前的研究可知,無人機在航向大過載作用時整體油箱內的燃油在過載作用下,會向油箱后部堆積并沖擊油箱[5],對油箱結構的安全性產生影響。由于超音速無人機整體油箱具有形狀細長的特點,在進行航向大過載飛行時會導致更嚴重的燃油晃動,危害無人機的安全使用。目前,缺乏對于細長型油箱在航向大過載作用下晃動機理的研究。

本文以某型超音速無人機機身整體油箱為研究對象,通過STAR-CCM+聯合Abaqus 展開了流固耦合仿真計算,得到了航向大過載作用下超音速無人機整體油箱的晃動特性。在此基礎上,通過改變油箱內隔板開孔布置來研究了隔板開孔對航向大過載作用下機身油箱晃動的影響,得到超音速無人機油箱隔板開孔布置的優化建議,為同類型飛機整體油箱設計提供參考。

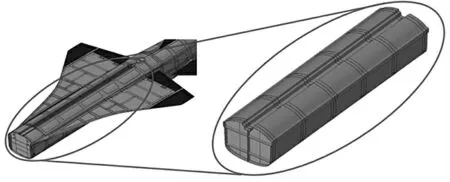

圖1展示了本文研究的超高音速無人機機身整體油箱模型,油箱整體由鋁合金材料打造。油箱模型長2 m,寬0.5 m,從前到后一共有6 個隔板,隔板上布置有加固用的筋條,中間4 個平行安裝的開孔隔板將油箱分隔為5 個隔段,4 個開孔隔板上預先布置了40 個直徑30 mm 的圓形開孔。將油箱單獨取出簡化成殼體模型,表1 展示了油箱采用的鋁合金材料參數。采用S4R 和S3R 單元劃分網格,劃分后油箱單元總數為139 245。

圖1 無人機整體油箱模型

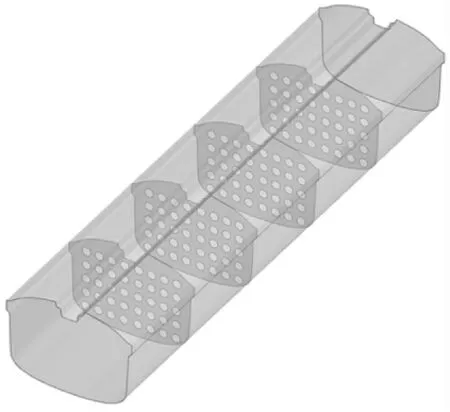

通過飛機油箱模型內表面網格生成用于流體計算的流體域模型,流體域模型如圖2 所示。為簡化流體域的計算,建立流體域模型時忽略了油箱隔板上的筋條。采用六面體單元劃分油箱內流體域,單元尺寸為4 mm,總共劃分出560 487 個單元。采用RP-3 號燃油進行計算,燃油密度為775 kg/m3,動力黏性為9.69×10-4Pa·s。計算中空氣材料密度為1.184 15 kg/m3,動力黏性為1.855 08×10-5Pa·s。

圖2 流體域模型

該超音速無人機的起飛模式是火箭助推起飛,由火箭為飛機提供初始推力,快速獲得足夠的起飛速度。對超音速無人機起飛時火箭的推力曲線進行簡化得到計算工況:工況中飛機受到恒定的航向推力,以30 m/s2的恒定加速度由靜止開始加速,計算0.5 s。為方便探究油箱內燃油在航向大過載工況中的晃動響應,考慮油箱內充入一半燃油。

1 油箱晃動響應分析

1.1 燃油晃動響應

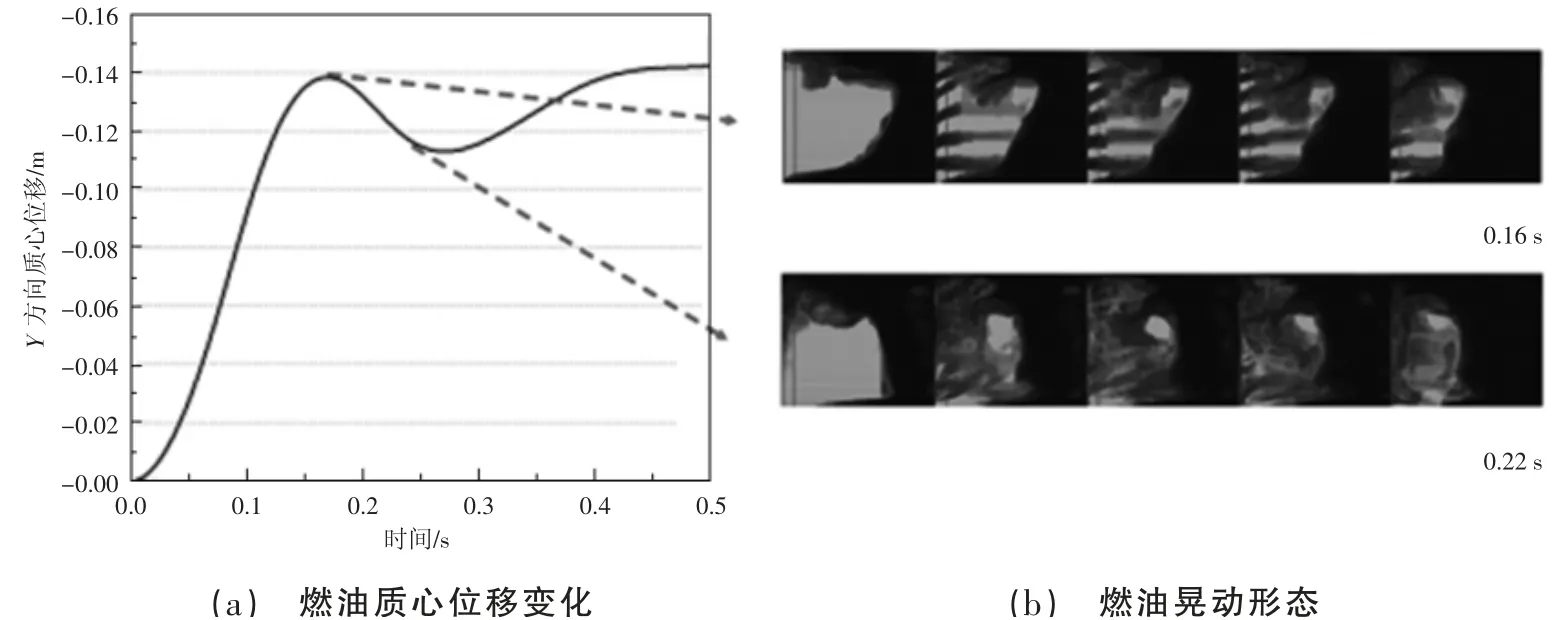

圖3(a)為計算得到的油箱燃油質心Y方向位移曲線,由曲線可知工況開始后燃油向油箱后部堆積,在0.167 s 時燃油質心向后位移達到0.137 m,隨后燃油質心又重新向前移動,圖3(b)對比了0.16 s 和0.22 s 時油箱內燃油的形態。通過對比質心向前位移前后的燃油形態可知,燃油質心向前位移是因為燃油在向后堆積的過程中向上翻轉,翻轉后的燃油向油箱前部移動,導致燃油整體質心向前移動。當翻轉的燃油撞擊油箱結構并發生破碎后,燃油質心在航向過載的作用下又繼續向后移動。在油箱晃動時,油箱開孔隔板起到阻礙燃油前后流動的功能,避免燃油快速向后堆積,導致飛機重心位置在短時間內發生較大改變,從而影響飛機的操縱性能。

圖3 流體域燃油質心計算結果

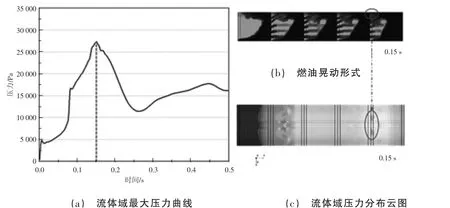

飛機油箱內流體域最大壓力時程曲線如圖4(a)所示,流體域內最大壓力在工況開始后隨著燃油質心向后位移而上升,在0.15 s 時達到最大值27.3 kPa,此時油箱內燃油的形態和流體域的壓力分布云圖如圖4(b)和圖4(c)所示,從圖中可發現流體域最大壓力時程曲線的峰值出現是由于油箱最后隔段(最右側)內的燃油翻轉沖擊隔板。隨后,由于翻轉燃油的破碎及燃油之間相互作用,最大壓力下降。

圖4 流體域壓力計算結果

1.2 油箱結構響應

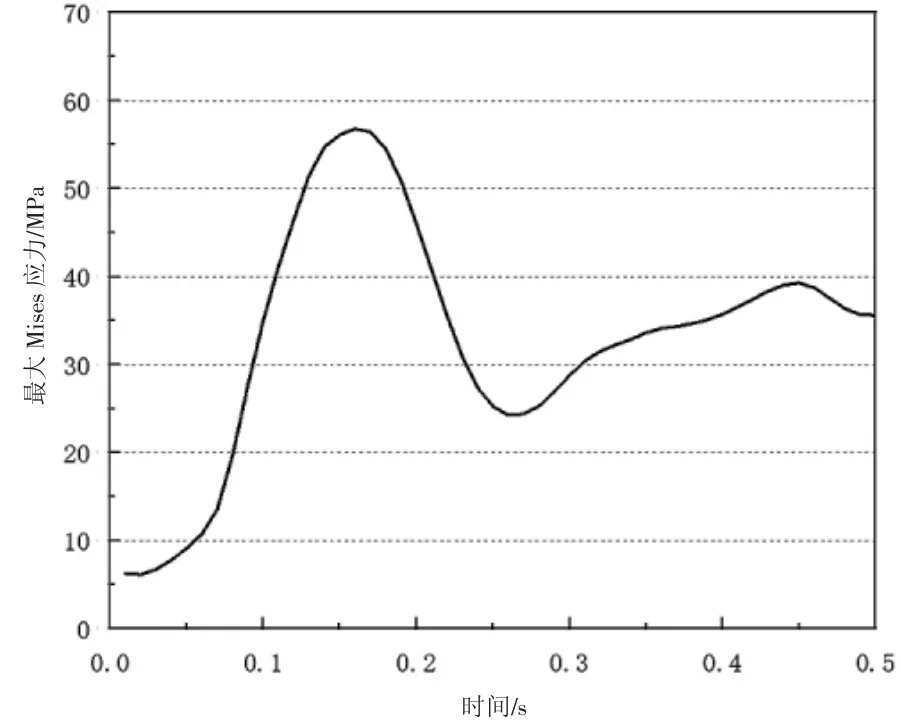

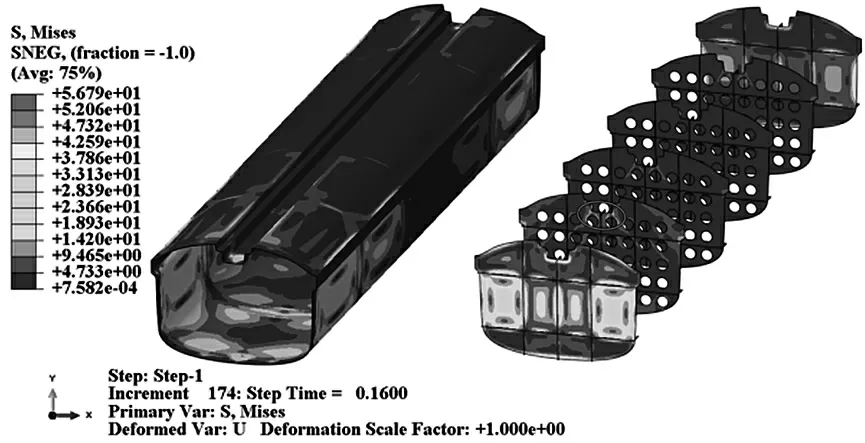

計算得到的油箱結構最大Mises 變化曲線如圖5所示,該曲線與圖4(a)流體域最大壓力曲線在變化趨勢上基本一致,在0.16 s 時飛機整體油箱結構最大Mises 應力達到56.79 MPa,低于結構的屈服強度。油箱結構的Mises 應力分布如圖6 所示,最大Mises 應力出現在油箱最后一個隔框上,是由于燃油堆積在油箱后部并持續擠壓油箱后部結構產生的。在最后一個開孔隔框頂部可以觀察到由于燃油翻轉沖擊產生的局部應力上升。根據油箱結構的響應結果可知,油箱結構的響應主要是由燃油堆積作用主導的,燃油沖擊導致的結構響應不明顯。燃油的作用對油箱結構的響應起到主導作用,因此降低燃油晃動產生的壓力能夠改善油箱結構的受力情況。

圖5 油箱結構最大Mises 應力變化曲線

圖6 油箱結構Mises 應力分布云圖

2 開孔布置研究

2.1 開孔布置

分別從開孔直徑、開孔率(開孔數量)2 方面考慮隔板開孔布置對于航向大過載下超音速無人機整體油箱晃動的影響。對比開孔直徑為20、30、40 mm 的晃動響應差別,3 種布置開孔率都為23.94%;開孔率的對比則是統一開孔數量為9 個開孔,改變開孔尺寸,考慮7種不同開孔率對整體油箱燃油晃動的影響,表2 為隔板上不同開孔尺寸對應的開孔率。

飛機油箱晃動中油箱結構的響應,反映的是燃油對結構的影響,隔板上開孔布置對油箱結構的影響較小。為節省計算資源,開孔布置計算研究中僅考慮流體域的計算,不開展聯合仿真流固耦合分析。

2.2 結果分析

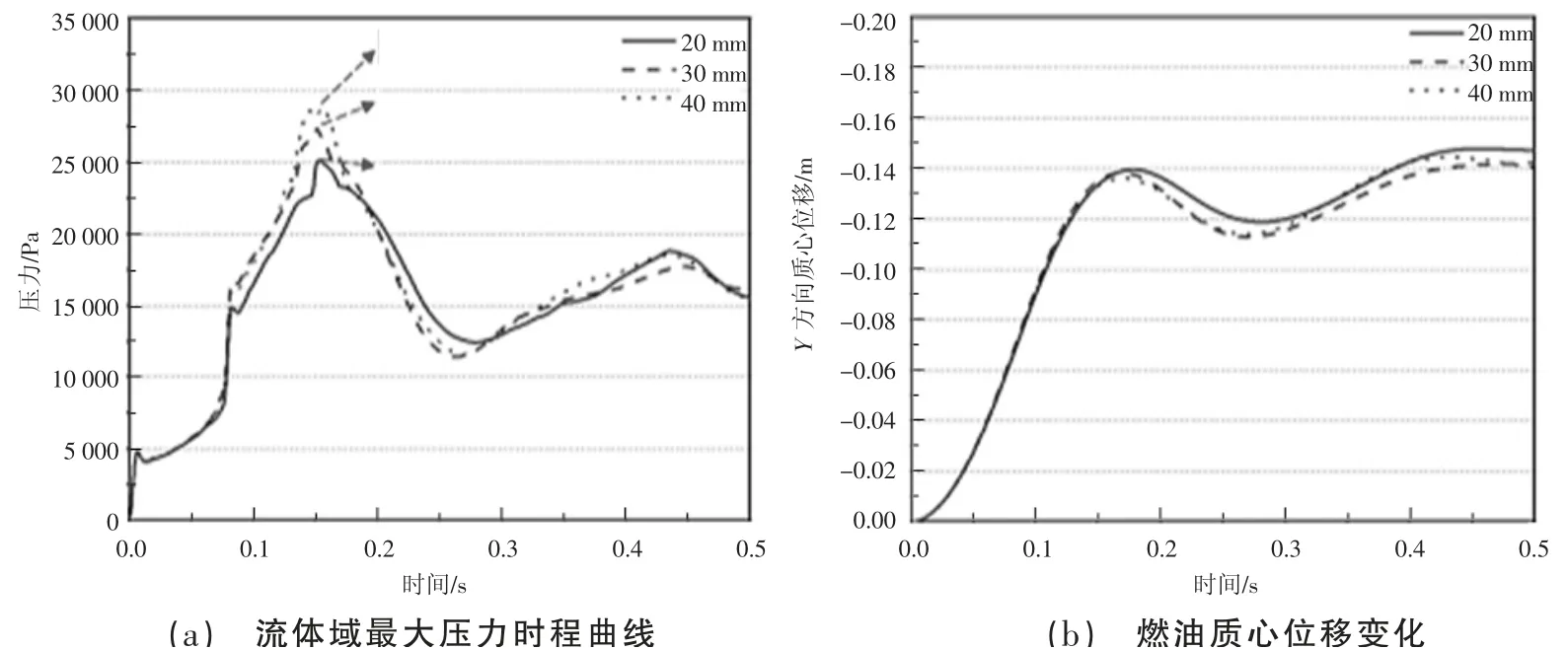

圖7為航向大過載作用下3 種不同開孔尺寸油箱的晃動計算結果對比,對比發現3 種開孔尺寸下燃油質心和流體域最大壓力隨時間的變化趨勢及基本一致,更改開孔尺寸不會改變油箱內燃油的晃動模式。對比圖7(a)中3 條曲線的最大值可以發現流體域壓力最大值均出現在0.15 s 時刻,且最大壓力隨著開孔尺寸增大而增大,這是因為開孔尺寸小的時候流過孔的燃油之間會相互影響,燃油流動變得復雜,因此會與發生翻轉的燃油相互作用,從而降低翻轉燃油沖擊的速度,從而降低沖擊壓力。而圖7(b)中燃油質心位移變化受開孔尺寸影響小,這說明開孔尺寸大小對隔段之間的流動影響較小。

圖7 航向大過載作用下3 種不同開孔尺寸油箱的晃動計算結果對比

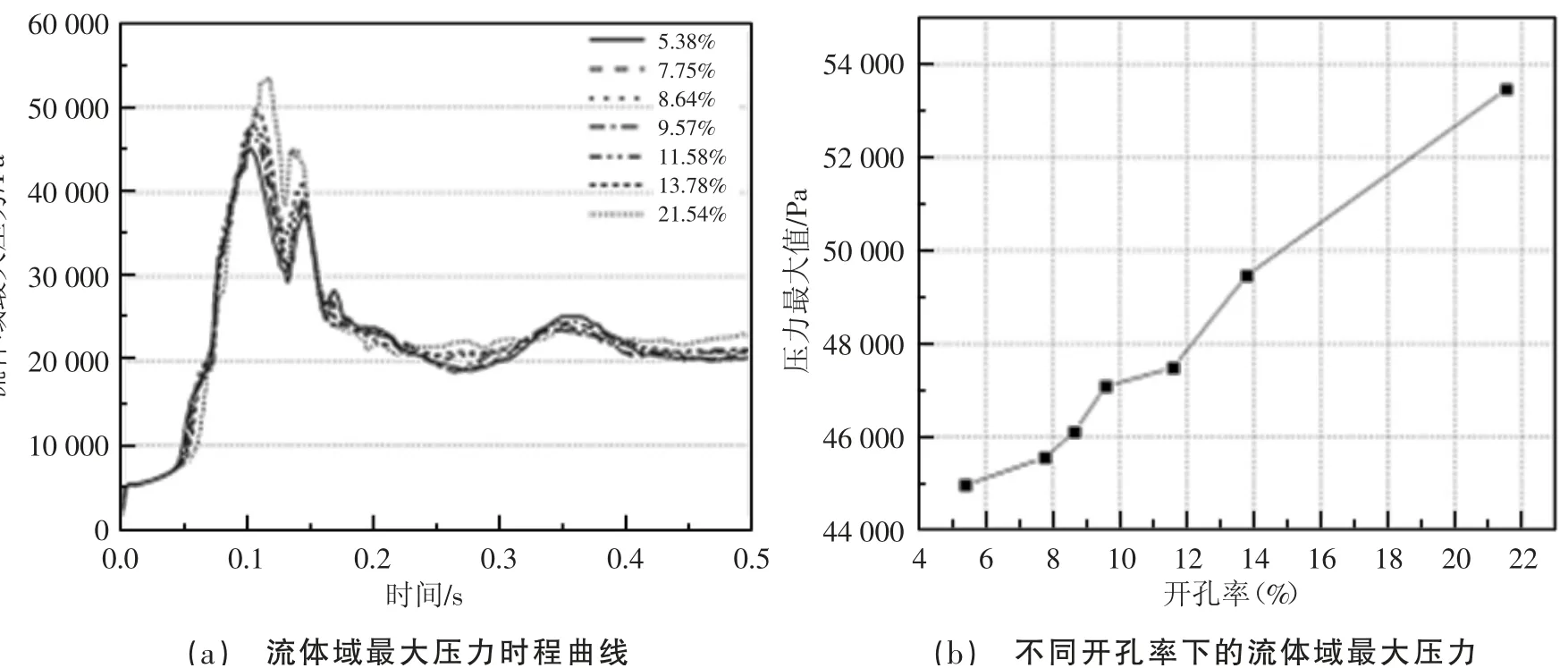

圖8(a)對比了不同隔板開孔率下流體域最大壓力時程曲線,結果表明,不同隔板開孔率下流體域最大壓力隨時間變化的趨勢也基本一致,燃油晃動的形態不隨油箱隔板開孔率變化而變化。圖8(b)展示了整個計算工況中流體域最大壓力值與開孔率的變化關系,整個工況中流體域壓力最大值隨著開孔率的提高而提升,且變化規律接近一次線性關系,這是因為開孔尺寸增大,飛機油箱內流進最后一個隔段的燃油質量增大,從而導致最后一個隔段內翻轉的燃油質量增加,產生的沖擊壓力增大,因此,減小油箱隔板開孔率即可降低燃油作用在油箱結構上的壓力。同時根據表3 內的數據可知,油箱內燃油質心的位移隨著開孔率的減小而減小,對飛機操縱性的影響更小。根據流體域壓力和燃油質心位移的分析可知,在飛機油箱設計時應盡量減小油箱隔板上總開孔面積的大小,然而,油箱開孔還起到減輕飛機重量的作用。因此,在飛機油箱設計時,需要綜合考慮油箱內流體域最大壓力和飛機油箱的重量。

表3 1.5 s 時油箱內燃油質心位移

圖8 航向大過載作用下不同開孔率結構的油箱晃動計算結果對比

3 結論

本文采用STAR-CCM+聯合Abaqus 流固耦合仿真分析方法,對超音速無人機上搭載的機身整體油箱在火箭助推起飛時的油箱晃動問題展開了數值仿真計算,對計算得到流體域和結構域計算結果進行分析,獲得了航向大過載機動過程中飛機油箱內燃油晃動的規律和飛機油箱結構的響應。隨后探討了飛機油箱隔板上開孔尺寸和開孔率對航向大過載作用下油箱內燃油晃動的影響,為后續飛機油箱結構設計提供參考。研究得到的主要結論如下。

1)STAR-CCM+聯合Abaqus 流固耦合仿真分析方法能夠準確模擬大過載飛行工況中飛機油箱內燃油復雜的晃動情況,并能夠得到過載和燃油共同作用下的油箱結構響應,對飛機油箱結構在大過載飛行時的安全進行校核。

2)航向大過載加速時超音速無人機機身油箱內燃油在過載的作用下會向油箱后部堆積,油箱內燃油質心向后移動;隨著燃油進一步堆積,燃油接觸油箱頂部發生反轉,沖擊油箱隔段前部隔板,產生較大的沖擊壓力,此時油箱內燃油質心略微回移;隨著燃油沖擊隔板發生破碎,燃油在過載的作用下又繼續向油箱后部堆積,燃油質心再次向后移動。

3)油箱結構的響應主要是由堆積的燃油作用產生的,響應主要集中在油箱后段,最大應力出現在油箱最后一個隔板。燃油沖擊對結構的影響不明顯。

4)不同油箱隔板開孔布置的分析結果表明,在保持開孔率不變時,減小油箱隔板開孔尺寸能夠降低流體域最大壓力,燃油質心的變化則不受太大影響;不同開孔率油箱的晃動計算結果表明,燃油晃動產生的壓力最大值隨著開孔率的減小而降低,燃油質心的位移也隨著開孔率的減小而減小,對飛機的安全飛行有著正向影響。然而減小開孔率會增加飛機重量,在飛機設計時需要綜合考慮。