復合鋼板及其焊接方法在高爐熱風爐的應用

丁立軒,于占忠,李倩倩,靳曉爽,馬 召,趙 波,王桂林

(首鋼京唐鋼鐵聯合有限責任公司,河北唐山 063200)

1 煉鐵熱風爐使用現狀

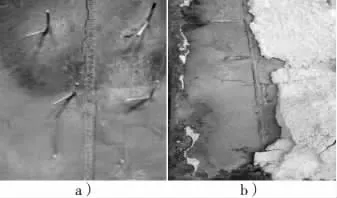

高爐熱風爐是煉鐵行業的重要生產設備,它是通過消耗煤氣燃燒產生的熱量來為高爐提供高溫熱風。首鋼京唐2 號高爐于2010 年投產,投產初期熱風爐使用效果較好,但服役3~4 年之后陸續出現爐殼開裂問題(圖1),并有逐漸加劇趨勢,經過實施整帶更換爐殼板等措施仍無法徹底解決,嚴重時威脅高爐的正常生產[1]。

圖1 熱風爐爐殼開裂狀態

隨著熱風爐的頻繁破損、修復、再破損,熱風爐爐齡均有縮短趨勢,局部挖補更換爐殼無法從根本上消除隱患,有燒出風險,可能引發火災、爆炸、中毒、燒傷及影響高爐生產等嚴重后果。

2 煉鐵熱風爐問題分析

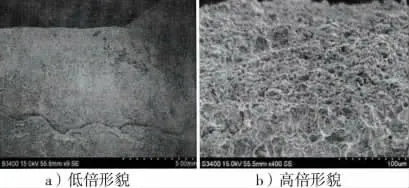

對熱風爐爐殼開裂焊縫解剖和顯微觀察,發現熱風爐爐殼焊縫部位存在明顯的未熔合缺陷,且爐殼裂紋靠近焊縫并沿焊縫發展,局部跨越焊縫,形成垂直和平行于焊縫的兩種裂紋。兩種類型的裂紋均起源于爐殼內壁,并向爐殼外壁呈樹枝狀發展,裂紋內部發生明顯氧化(圖2)。從開裂面裂斷口微觀形貌來看,裂紋首先在爐殼內壁沿晶擴展,然后穿晶擴展,補焊過的平行裂紋處發現裂紋從補焊的熱影響區再次發生沿晶擴展,并在爐殼內壁、裂紋及開裂面中發現S、P、Cl 等腐蝕性元素。

圖2 熱風爐爐殼內壁形貌

爐殼開裂的機理為:①焊接質量差,焊縫存在咬邊、未熔合、焊渣等明顯焊接缺陷,造成應力集中、焊接殘余應力高;②焊縫附近的大裂紋起始于焊縫與母材咬邊處,該位置集聚的應力大,是開裂的誘因;③S、Cl 等腐蝕性介質使爐殼發生點蝕與均勻腐蝕,形成較深的腐蝕坑,在其底部尖端產生應力集中點,誘發并加速開裂;④熱風爐內壓力周期性變化引起的交變應力,促使應力集中位置開裂或已開裂部位的裂紋擴展。

綜上所述,焊接和母材缺陷是導致應力集中和微裂紋的根本原因,并在交變應力作用下加速疲勞損壞,導致預期壽命縮短。殘余應力、交變應力、腐蝕介質是爐殼開裂的3 個因素[2],爐殼開裂的機理為應力腐蝕疲勞開裂。

3 熱風爐復合鋼板及焊接方法的應用

基于熱風爐的工作特點,應力的周期性變化,鋼結構疲勞問題是熱風爐的共性問題,不可避免,因此技術改進重點放在減少腐蝕方面。

3.1 改善爐殼材料,提升抗腐蝕性能

不銹鋼復合板是碳鋼基層與不銹鋼復層牢固冶金結合而形成的復合鋼板,該材料兼具不銹鋼的耐腐蝕性和碳鋼良好的機械強度及加工性能。904L 是一種低碳、高鉻、高鎳、高鉬的超級奧氏體不銹鋼,對均勻腐蝕、點蝕、晶間腐蝕、縫隙腐蝕、應力腐蝕開裂和一般性腐蝕都有良好的耐腐蝕性能[3]。

在熱風爐生產環境中,介質對熱風爐爐殼的腐蝕主要發生在熱風爐爐殼內表面[4],因此本次大修高溫段采用復合板,材料為基板碳鋼+內壁耐腐蝕不銹鋼的設計選擇,即熱風爐9 帶以上爐殼往上至燃燒器下托磚圈部位為Q355R+904L 復合鋼板,將904L 較強的抗腐蝕能力與Q355R 較好的力學性能相結合。

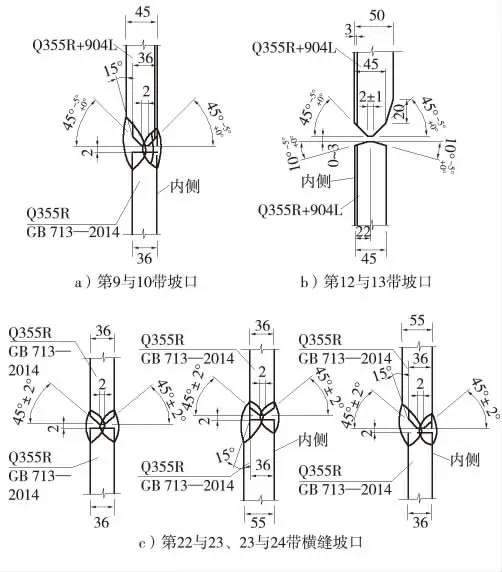

3.2 復合鋼板的焊接

對不銹鋼層及過渡層焊接選擇熱絲TIG 焊方法,基層焊接采用CO2氣體保護焊焊接方法。復合鋼板的坡口加工采用等離子切割方式,普通碳鋼板的坡口則采用火焰切割的方式進行加工(圖3)。切割坡口時保證坡口角度的精確、坡口面光潔度符合規范要求,對坡口進行目視檢查和滲透檢測。坡口切割完畢后需對坡口面及坡口兩側邊緣不小于20 mm 范圍內的油漆、油、銹、氧化皮、水等雜物進行清除,保證焊接質量。

圖3 坡口型式示意

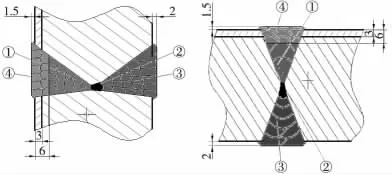

如圖4 所示,爐殼不銹鋼復合板焊接首先在不銹鋼側采用CO2氣體保護焊焊接部件①,焊接至不銹鋼復合層下表面5~6 mm,在反面(碳鋼側)進行碳弧氣刨清根部件②、打磨、合格后進行焊接③,碳鋼側焊縫余高為1~3 mm,不銹鋼復合層焊接前對碳鋼焊縫表面進行打磨光順,并進行表面超聲檢測,合格后再采用鎢極氬弧焊進行不銹鋼復合層的填充和蓋面焊接部件④。不銹鋼側焊縫余高為0.5~1.5 mm,打磨平整后進行超聲二次檢測,打磨過程注意保護不銹鋼板表面。

圖4 復合鋼板焊接示意

各段焊接速度趨于一致,多層多道焊接頭相互錯開50 mm以上,最大限度同時完成一面焊接,不能一次焊完的焊縫,停止焊接后立即加熱200~300 ℃保溫處理,再次焊接前重新預熱。

3.3 復合鋼板焊接技術熱處理

焊接殘余應力是影響熱風爐爐殼應力的重要因素,需要按照技術要求進行妥善的熱處理,降低爐殼在工作狀態下的應力水平。復合鋼板焊接全部為中厚板焊接,為消除鋼板在彎制和焊接后產生的殘余應力,要進行焊前預熱和后熱處理。

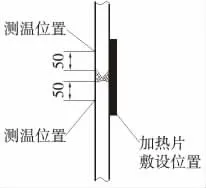

焊前預熱方式為溫控電加熱法(圖5)。焊縫兩側約50 mm處用測溫槍測量溫度,加熱1~1.5 h 達到120~150 ℃溫度。加熱開始后,每隔10 min 測溫一次,并根據測量結果及時調整升溫速度。縱縫、環縫測溫位置必須在加熱面的反面(即爐殼內側)進行,縱縫測量點在距離施焊坡口兩側各約50 mm 處平均取6點,環縫測量位置在焊縫上、下兩側距焊縫100 mm 平均取32 點為測溫點,道間溫度的測量在距離待焊坡口兩側各約25 mm 處。

圖5 焊前余熱示意

為防止焊接裂紋的產生,爐殼體焊縫焊接、探傷結束后,對所有不銹鋼復合板環縫、縱縫進行熱處理消除應力。熱處理在爐殼外側采用焊口外敷設履帶式加熱板方法進行[5],采用專業加溫機加溫,按照圖6 所示的溫控曲線進行把控,升溫速度不大于120 ℃/h,采用“低溫長時”的熱處理方式,適當降低熱處理溫度,延長保溫時間,防止不銹鋼有晶間應力腐蝕傾向造成的敏化問題,防止復層母材和焊接接頭鉻碳化合物的析出。爐殼焊接過程,CO2氣體保護焊及鎢極氬弧焊均采用多層多道焊接、窄道焊接,且填充每層焊道排列適當,控制熱輸入,統一焊機參數,做好接頭、收弧工作,保證熔透焊,其中鎢極氬弧焊焊接時盡量減小擺動幅度以保證焊接質量。

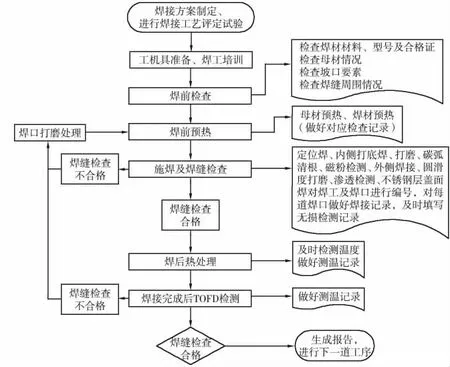

3.4 復合鋼板焊接質量管控

所有參與厚板焊接施工人員必須固定,派專人負責檢查記錄,對焊縫的焊道次數、溫度電流、電壓等數據記錄清楚。焊接完畢將焊工編號用鋼印打在每道焊縫附近,且焊接完成后進行不銹鋼表面的修磨。焊接質量管控措施流程如圖7 所示,具體措施包括:

圖7 焊接質量控制流程

(1)制定防冷紋裂措施:用合理的焊接工藝,減小焊接應力,采用低氫型焊材,干燥保存。

(2)防熱紋裂措施:在焊接過程中嚴格要控制焊道的寬深比在合理范圍內,控制焊縫成型系數,控制焊接電流不宜過大。

(3)防出氣孔措施:焊接的地方保持干凈清潔,焊接過程中,焊接電流要適當,避免焊接速度過快,熔池內氣體要完全放出、嚴格把控焊材品質、嚴格控制CO2氣體純度等。

(4)防出焊渣措施:在焊接施工前反復檢查施焊部位及周圍的清潔度。

(5)防未焊透措施:坡口和間隙的尺寸保證合格以及根部及層間清理徹底。

(6)放雨防風措施:搭設防風防雨棚和操作平臺等。

爐殼驗收執行全熔透焊縫100%滲透檢驗+100%超聲波(復合板TOFD)無損探傷方式檢驗,角焊縫及氣密焊縫100%滲透檢驗+100%超聲波(復合板TOFD)無損探傷方式檢驗,對于手工焊和半自動焊的焊縫,取其長度10%進行射線探傷,對于自動焊的焊縫取其長度的5%進行射線探傷。

4 效益效果

熱風爐大修改造通過應用復合鋼板和其焊接技術,熱風爐爐殼使用壽命得到延長。通過爐殼材料的提升,降低爐殼內壁腐蝕,從根源上解決了爐殼開裂問題,減少因爐殼開裂應急處理的次數,節省檢修費用,保證設備穩定,也避免了由于處理故障甩爐對風溫造成的影響。從復合鋼板應用到焊接流程管理,實施全員全過程管控,不僅為大型高爐熱風爐大修積累經驗。同時降低了排放指標,減少熱風爐煙氣的硫排量。