電機殼體斜孔加工磁力鉆工裝設計及工藝改進

黨建峰

(中車永濟電機有限公司,山西永濟 044500)

0 引言

電機配件加工中加工工裝是必不可少的一項工藝裝備,加工工裝的設計質量會直接影響到配件加工質量、加工成本、可靠性等,為了保證配件的加工質量,就要設計制作方便、安全、實用的工裝。在機械加工中有很多工裝,這些工裝的使用范圍繁多,如鑄造工裝、焊接工裝、加工工裝、檢驗工裝等,為了保證加工配件的精度以及配件在機床、刀具等上面有合適的位置,同時可以快速、可靠加工的裝備,就是機械加工工裝。工裝的主要作用就是對加工配件進行快速定位、夾緊、加工。其中定位是配件加工達到圖紙技術要求的保證。定位后通過夾緊裝置將配件在工裝上或工裝在配件上進行固定,保證加工過程中位置不變。工裝可以很方便的將配件固定,保證加工精度、提高加工效率、降低加工成本,并改善操作工的勞動強度。

不同的金屬加工工裝有不同的設計要求,根據加工配件的需求進行加工工裝的設計,并保證加工工裝設計的合理性以及準確性,可以實現配件的批量加工以及配件加工的一致性。工裝分為通用工裝和專用工裝,本文設計的鉆模屬于按電機殼體的加工要求專門設計的專用工裝。一般斜孔加工存在如下問題:一是鉆頭在接觸配件時單面受力,導致鉆頭偏斜、滑離孔中心;二是孔口會滑傷,將圓面破壞;三是鉆孔過程中鉆頭容易發生折斷的情況。針對以上問題,鉆斜孔傳統的加工方法是將鉆頭的旋轉中心與斜孔中心找正,在鉆孔的位置使用樣沖打出定心眼,保證鉆頭在進行鉆孔時不發生偏移。這種工藝方法不利于批量生產加工,且加工的配件一致性差。為了保證加工的可靠性、一致性,就需要合理的進行工裝設計,將配件的加工工藝進行改變,以便提高加工質量、效率。

盾構機驅動電機主要應用于地鐵隧道施工、過江隧道施工、煤礦巷道施工、山體隧道施工等場景,在隧道掘進過程中,盾構機的核心部件刀盤直接參與切削巖層和泥土,其結構形式、強度和整體剛性都直接影響到施工掘進的速度和成本,而驅動刀盤旋轉用的電機就起到了相當重要的作用。電機殼體在加工過程中,遇到了諸多問題,斜孔加工是其中亟需解決的一個問題。

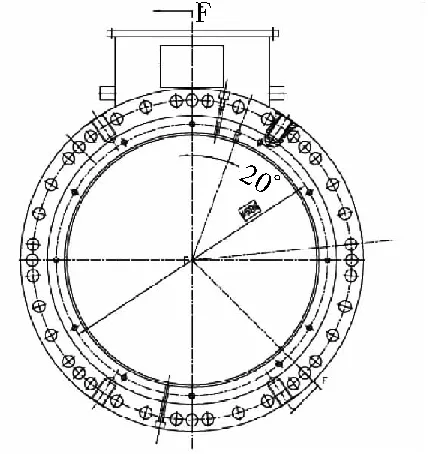

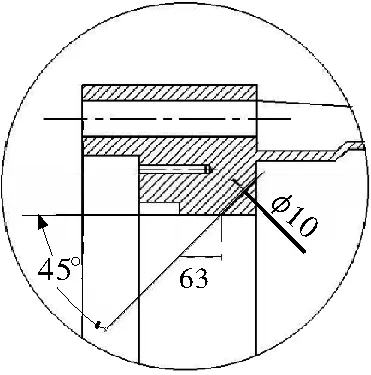

1 零件技術分析

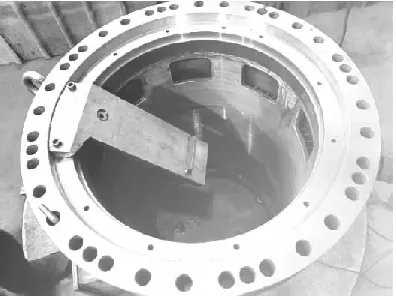

從電機殼體結構分析,殼體為水冷式焊接結構,重500kg左右,最大外圓直徑740mm,總長950mm,在距離安裝平面63尺寸處有一個直徑為Φ10的斜孔,斜孔與殼體端面垂直方向夾角為20°如圖2所示,與殼體軸線夾角為45°如圖3所示。殼體結構如圖1所示。

圖1 殼體結構

圖2 斜孔與殼體端面夾角

圖3 斜孔與殼體軸線夾角

2 加工方法分析

(1)采用數控銑床加工,設備采用五軸加工中心 ,將殼體接線盒端朝下放置于工作臺上壓緊,找正接線盒窗口面,機殼內止口使用百分表找中心,工步為銑孔口平面、鉆斜孔。此方案加工簡單,但多數企業無此設備,目前此電機為小批量生產,從經濟方面考慮投入此設備不可行。

(2)采用普通鏜銑床加工, 設備采用臥式鏜銑床TX6113C/2 ,需制作一對V型鐵,將殼體臥放于V型鐵上,因外圓為未加工筒體,且經過焊接工序存在變形,加之殼體重,前后調平困難;劃線工序為使用三維劃線儀通過圓心與斜孔中心在端面劃水平線;殼體放于V型鐵后通過活頂稿支撐接線盒如圖4所示,將通過斜孔中心的水平線調平,調平困難且操作存在安全隱患,因重力原因左右不平衡,會導致殼體轉動壓傷操作工。殼體外圓上面需通過長螺桿壓緊使殼體固定,用力過大會造成殼體變形。鑒于諸多工藝缺點,且臥式鏜銑床使用頻繁,是多種產品加工的瓶頸工序,從工藝方面、生產組織方面、經濟成本方面考慮,此工藝方法存在問題。

圖4 殼體放于V型鐵示意圖

(3)采用磁力鉆加工,使用工具為磁力鉆J1V-FF-23。磁力鉆利用磁座的吸附力和可移動性,可以從不同工作區域、產品的不同角度進行鉆孔作業。工藝方案為以端面上兩個孔為鉆模定位基準,設計斜孔鉆模。此工藝方案簡單易操作,不占用大型設備,成本低。

3 臥式鏜銑床加工工藝

常規斜孔加工路線為劃線→銑平孔口→鉆斜孔。使用工裝為一對V型鐵、活定稿、長800mm的U型壓板。

(1)將殼體接線盒端朝下立放于三維劃線儀工作臺上,接線盒面調平,內圓撐劃線中心架找心,劃十字中心線,工作臺旋轉20°,在端面上過心劃斜孔角度線并延伸至內壁,劃軸向尺寸63mm,交點處使用樣沖打樣沖眼。

(2)將一對V型鐵安裝于臥式鏜銑床TX6113C/2工作臺上,校正V型鐵后壓緊,將殼體如圖4所示吊裝于V型鐵上,通過活頂鎬調平斜孔水平線左右(因殼體較重,調平困難)后壓緊,壓緊力需適中,防止殼體外圓變形嚴重,影響電機性能。

(3)校平殼體法蘭端面,使用百分表通過機殼內止口找中心,工作臺逆時針選裝45°。

(4)按斜孔樣沖位置加工,首先使用中心鉆對正樣沖眼,記錄X軸、Y軸坐標;主軸更換加長Φ10銑刀銑平孔口。

主軸更換Φ10鉆頭,X軸、Y軸坐標不變,在此位置鉆通Φ10孔。

因電機殼體外形結構原因,導致此傳統工藝方法找正相當困難,且不易操作,嚴重影響電機殼體生產進度,此工位占用設備時間長,增加了加工成本,需改變斜孔加工方法,優化加工工藝。

4 磁力鉆加工工藝

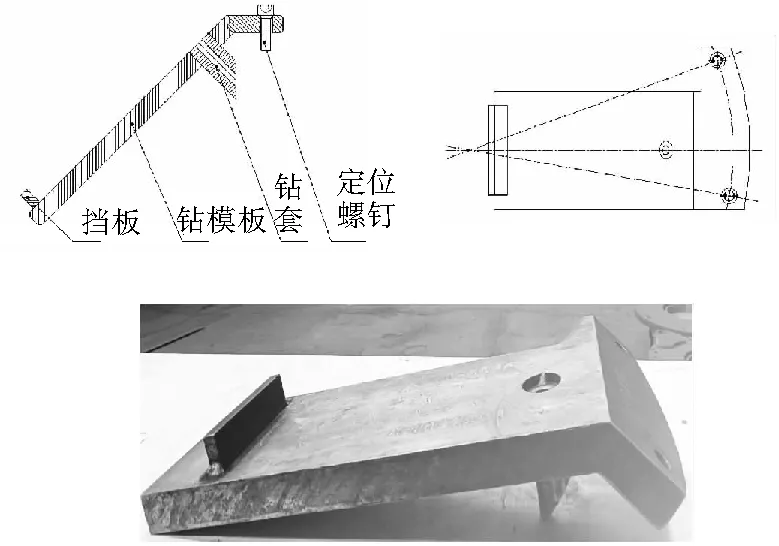

此工藝方案為以端面上斜孔對應的兩個端面孔為基準,設計斜孔鉆模如圖5所示,需制作鉆模板、鉆套、擋板。

圖5 設計斜孔鉆模

(1)將殼體立放于平臺上,按圖紙斜孔位置安裝鉆模,使用內六角螺栓緊固;磁力鉆安裝Φ10鉆頭,因鉆頭較長,首先將鉆頭對正鉆套孔,鉆頭插入鉆套孔后將磁力鉆放置于鉆模板上,打開開關磁力鉆固定,如圖6所示。

圖6 殼體

(2)轉動鉆頭壓縮旋轉柄使鉆頭下壓至鉆穿孔,此過程開始需注意進給適中,因孔口部位為斜面,不易定心;待孔口部位定心后可適當調快進給,如圖7所示。

圖7 殼體鉆孔

(3)磁力鉆主軸停止轉動,抓緊磁力鉆,關掉控制磁力的開關,將磁力鉆移除。

(4)松開內六角螺栓卸鉆模。

通過設計合理的專用鉆模工裝,同時改變加工設備,在提高加工效率的同時提高了經濟效益,滿足了批量生產的要求,使得配件加工成為一件簡單、直接的工作,將配件加工的安全性提升,保證了配件的加工質量。

5 改進效果

現場加工證明該工裝完全滿足實際生產需要,并具有一下優點。

(1)加工周期縮短。每個殼體加工時僅需要將鉆模固定于端面上,磁力鉆對正鉆套孔后通電吸緊,不需要每臺劃線工序,不需要鏜銑床工序,省去了鏜銑床校正困難的工步。

(2)加工效率高。工裝的合理設計保證了斜孔加工的位置度,加工僅需0.4h即可完成。

(3)加工成本低。磁力鉆為輔助工具,小時費用低,三維劃線儀、鏜銑床TX6113C/2小時費用高,且設備生產利用率高,為別的產品加工提供了設備和時間。

(4)推廣性高。通過設計磁力鉆斜孔鉆模,使一般配鉗工都可操作,無需專用設備操作工,為后續其他殼體斜孔加工鉆模設計提供參考。

6 結語

工藝技術的要求,要深入現場、打破固有的思維方式,才能發現工藝提升的亮點,對工裝鉆模及工藝方法不斷優化和改進,才能取得更好的加工效果。通過殼體斜孔加工磁力鉆鉆模設計,不僅解決了校正困難問題,而且簡化了加工過程,大幅提高了加工效率,對其他電機殼體加工斜孔也有借鑒作用。