低氟CaO-SiO2-MgO-Al2O3-CaF2渣系熔化溫度研究

楊潤德,冉孟杰,2,任國興,3

(1.長沙礦冶研究院有限責任公司,湖南 長沙 410012;2.中南大學 資源加工與生物工程學院,湖南 長沙 410083;3.鄭州大學 中原關鍵金屬實驗室,河南 鄭州 450001)

磷酸是重要工業原料,廣泛應用于化肥、醫藥、電子信息和食品產業[1-2]。當前,磷酸的生產工藝主要有濕法和熱法兩類。濕法磷酸生產成本低,但因雜質含量高,主要用于化肥工業。熱法磷酸主要由電爐法制磷產生的黃磷燃燒、吸收并水解制得,它的產品品質高,但存在電能消耗大、生產成本高、入爐原料磷礦P2O5品位要求高等缺點。窯法磷酸能充分利用單質磷燃燒(氧化)放出的熱量,大大降低磷酸生產能耗,且可直接利用中低品位磷礦,已被公認為傳統電爐法最具應用前景的補充工藝[3-7]。

窯法磷酸工藝,由美國ORC 公司于20 世紀80年代開發,并在當時完成了半工業化試驗[8-10]。此后,我國也對窯法磷酸技術開展了大量研究,同時進行了多次工業化試驗,但因無法很好地解決回轉窯結圈問題,至今未能實現工業化[11-13]。

回轉窯結圈問題與球團熔化溫度密切相關,特別是P2O5揮發后球團涉及的CaO-SiO2-MgO-Al2O3-CaF2五元系熔化溫度。該五元系是電渣冶金領域重要的渣型,它的熔化溫度已有報道,但電渣冶金過程的渣型組成普遍為Al2O3和CaF2含量很高,明顯不同于窯法磷酸球團化學組成[14-16]。為此,筆者針對窯法磷酸工藝涉及的低氟CaO-SiO2-MgO-Al2O3-CaF2五元系,采用正交實驗和同步熱分析(TG-DSC)方法,系統考察了各組分相互作用對熔化溫度的影響,研究具有更高熔化溫度的球團組成,相關結果可為解決回轉窯結圈問題提供理論依據,進而促進窯法磷酸工藝的產業化進程。

1 實驗原料及方法

1.1 原料

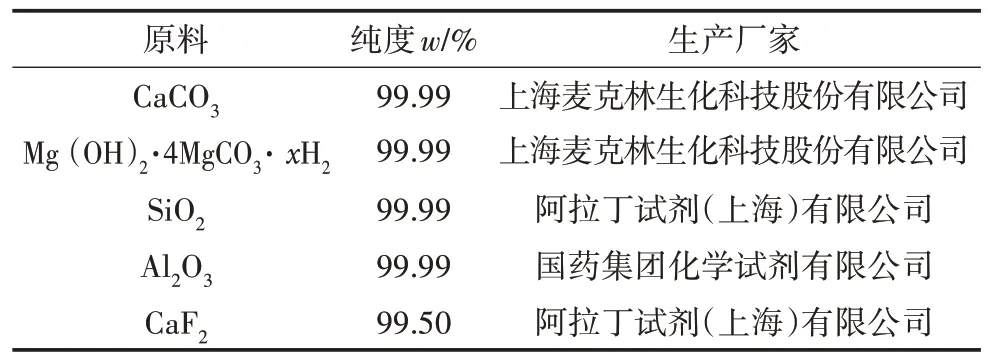

實 驗 以 CaCO3、 Mg(OH)2·4MgCO3·хH2O、SiO2、Al2O3、CaF2為初始原料,它們的純度及生產廠家見表1。以CaCO3和Mg(OH)2·4MgCO3·хH2O 為原料,分別在1 000 ℃煅燒4 h,得到CaO 粉和MgO粉(煅燒產物的X射線衍射(XRD)圖見圖1)。

圖1 煅燒產物的XRD圖

表1 實驗原料純度及生產廠家

1.2 實驗方法

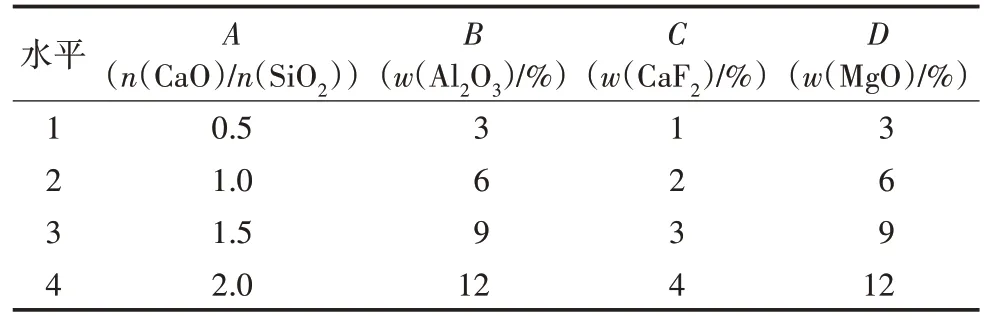

結合磷礦和添加熔劑后形成的球團主要組成,針對CaO-SiO2-MgO-Al2O3-CaF2渣系熔化溫度的主要影響因素:CaO 與SiO2摩爾比、MgO 含量、Al2O3含量、CaF2含量,通過調整熔劑加入量調整各組成配比,設計了4因素4水平正交實驗,因素水平表見表2。按表2配料方案,進行物料稱量,研磨混勻后置于同步熱分析儀(德國耐馳儀器制造有限公司,STA449F3)中進行熔化溫度測定,測定時采用氧化鋁坩堝,設定空氣氣氛及升溫速率為10 ℃/min。

表2 正交實驗因素水平

2 實驗結果與討論

2.1 正交實驗結果及分析

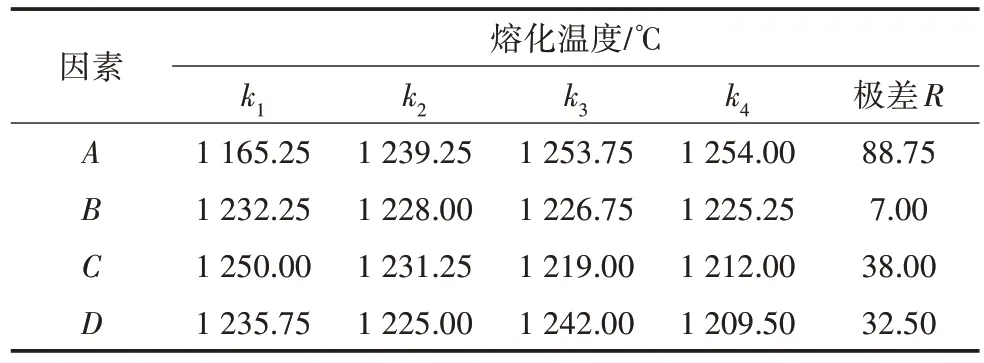

正交實驗結果見表3。采用直觀分析法對實驗結果進行分析,結果見表4。

表3 正交實驗結果

表4 正交實驗分析結果

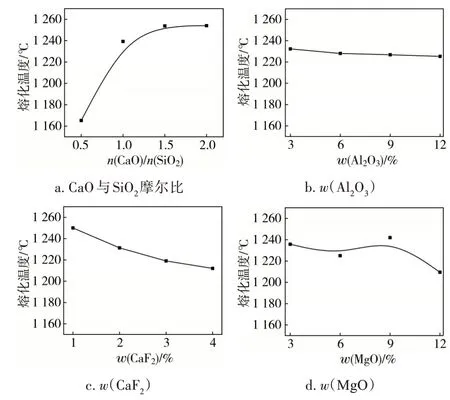

由表4 可知,各因素對熔化溫度影響順序為A(n(CaO)/n(SiO2))>C(w(CaF2))>D(w(MgO))>B(w(Al2O3))。通過極差分析得到最優的方案是n(CaO)/n(SiO2)2.0、w(CaF2)1%、w(MgO)9%和w(Al2O3)3%。以因素水平為橫坐標,ki為縱坐標,作出因素與指標的關系趨勢圖,結果如圖2所示。

圖2 各因素對熔化溫度的影響趨勢

由圖2a.可見,n(CaO)/n(SiO2)對熔化溫度影響顯著,隨著n(CaO)/n(SiO2)增加,熔化溫度逐漸升高,當n(CaO)/n(SiO2)為0.5 時,熔化溫度僅為1 165.25 ℃,而當n(CaO)/n(SiO2)達到2.0 時,熔化溫度達到1 258.50 ℃。由圖2b.可見,在考察的Al2O3含量范圍內,Al2O3含量對熔化溫度幾乎沒有影響。由圖2c.可見,CaF2含量對熔化溫度影響也較為明顯,隨著CaF2含量增加,熔化溫度逐漸降低,當w(CaF2)為1%時,熔化溫度達到1 250 ℃,而當w(CaF2)增加至4%時,熔化溫度降低到僅1 212 ℃。由圖2d.可見,當w(MgO)不超過9%時,熔化溫度基本不變,而當w(MgO)超過9%時,熔化溫度明顯降低。通過極差分析得到具有最高熔化溫 度 的 配 料 方 案 為:n(CaO)/n(SiO2) 2.0,w(CaF2)1%,w(MgO)9%,w(Al2O3)3%。該條件下,獲得的球團熔化溫度為1 286 ℃,高于正交實驗中所有樣品的熔化溫度。

2.2 爐渣組成對球團熔化溫度的影響分析

Al2O3和MgO是磷礦常見的脈石組成,早期人們一致認為MgO和Al2O3對提高球團熔化溫度不利[17]。為此,圖3 展示了不同n(CaO)/n(SiO2)及w(Al2O3+MgO)對球團熔化溫度的影響。

圖3 不同n(CaO)/n(SiO2)及w(Al2O3+MgO)對球團熔化溫度的影響

由圖3 可見,低CaF2含量(w(CaF2)<3%)樣品的熔化溫度明顯高于高CaF2含量(w(CaF2)≥3%)的樣品。當CaF2含量基本相同時,在實驗考察的w(Al2O3+MgO)范圍內,樣品熔化溫度均隨著n(CaO)/n(SiO2)增加而升高。結合表3 數據,當w(CaF2)<3%時,在n(CaO)/n(SiO2)較高條件下,即使樣品中w(Al2O3+MgO)高達18%,樣品熔化溫度也可以達到1 280 ℃以上。因此,為獲得具有較高熔化溫度的球團,應盡可能提高球團中CaO 與SiO2的摩爾比、降低球團中CaF2含量。

3 結論

(1)在影響球團熔化溫度的因素中,n(CaO)/n(SiO2) 是主要因素,CaF2含量是次主要因素,Al2O3含量幾乎無影響。

(2)通過極差分析得到最高熔化溫度配料方案為:n(CaO)/n(SiO2)2.0,w(CaF2)1%,w(MgO)9%,w(Al2O3)3%。該條件下,獲得樣品的熔化溫度為1 286 ℃,高于正交實驗中所有樣品的熔化溫度。

(3)低CaF2含量(w(CaF2)<3%)樣品的熔化溫度明顯高于高CaF2含量(w(CaF2)≥3%)的樣品。當CaF2含量基本相同時,在考察的w(Al2O3+MgO)范圍內,樣品熔化溫度均隨著CaO 與SiO2摩爾比增加而升高。為獲得具有較高熔點的球團,應盡可能提高球團中CaO 與SiO2摩爾比,降低球團中CaF2含量。