磷銨裝置氣氨供給改造實踐

石春發

(云南云天化紅磷化工有限公司,云南 開遠 661600)

0 前言

云南云天化紅磷化工有限公司(以下簡稱公司)現擁有27 萬t/a 磷銨裝置、18 萬t/a 磷銨裝置、30 萬t/a 磷銨裝置、20 萬t/a 粉狀磷酸一銨裝置各一套,4套裝置配套有40萬t/a磷酸裝置、107萬t/a硫酸裝置。4套磷銨裝置均采用傳統法工藝生產,27萬t/a磷銨裝置、18 萬t/a 磷銨裝置、20 萬t/a 粉狀磷酸一銨裝置所使用氣氨為8萬t/a合成氨裝置冷凍工序副產氣氨。公司根據發展需求,決定將8萬t/a合成氨裝置停運,上述3 套磷銨裝置將無氣氨供給,這將極大地影響裝置的產能及產品質量。為此,公司開展了磷銨裝置氣氨供給技術改造。

1 氨蒸發熱源選擇

1.1 氣氨需求量

根據理論計算和生產實踐,27 萬t/a 磷銨裝置、18 萬t/a 磷銨裝置、20 萬t/a 粉狀磷酸一銨裝置最大氣氨用量分別為4 500、3 500、4 000 kg/h,合計12 000 kg/h。

為留有一定余量,通過討論,最終確定改造方案中氨蒸發量為16 000 kg/h。

1.2 氨蒸發器熱量衡算

計算條件:氨蒸發量(m(氨))為16 000 kg/h;進氨蒸發器液氨溫度為15 ℃,15 ℃液氨焓值(H液氨)為489.10 kJ/kg[1];出氨蒸發器氣氨溫度為50 ℃,50 ℃氣氨焓值(H氣氨)為1 713.50 kJ/kg[1];熱損失以5%計。

液氨帶入熱量Q液氨:

Q液氨=m(氨)×H液氨=16 000×489.10 kJ/h=7 825 600 kJ/h。

氣氨帶出熱量Q氣氨:

液氨蒸發需要熱量Q:

1.3 熱源選擇

根據1.2 節計算結果,將16 000 kg/h 液氨蒸發為氣氨需要熱量20 569 920 kJ/h。傳統設計采用蒸汽作為熱源加熱液氨,但存在幾個問題,一是加熱介質和被加熱介質溫差過大,容易產生熱應力導致氨蒸發器損壞;二是使用蒸汽成本較高。因此改造方案優先選擇利用余熱作為氨蒸發的熱源,縱觀公司余熱資源,只有磷酸濃縮裝置蒸汽冷凝水較為合適。

磷酸濃縮裝置蒸汽冷凝水是公司利用蒸汽作為熱源,將磷酸從w(P2O5)約21%濃縮至w(P2O5)46%所產生的蒸汽冷凝水。該蒸汽冷凝水溫度約95 ℃,電導率在20 μS/cm 以下,原處理方式是回收到公司水處理裝置,通過循環水冷卻到50 ℃以下后進入混床(裝有陽、陰離子交換樹脂的交換裝置),最后作為鍋爐給水使用,該方式不僅不能回收這部分熱量,還需要消耗大量循環水來冷卻。公司現共有5套磷酸濃縮裝置,蒸汽冷凝水產生量分別為15 000、15 000、15 000、40 000、40 000 kg/h,共計125 000 kg/h。

根據液氨蒸發需要熱量推算蒸汽冷凝水需求量,確定現有磷酸濃縮裝置蒸汽冷凝水量是否滿足需求。

計算條件:進氨蒸發器蒸汽冷凝水(簡稱熱水) 溫度為95 ℃,95 ℃冷凝水焓值(H熱) 為398.89 kJ/kg[1];出氨蒸發器蒸汽冷凝水(簡稱冷水) 溫度為50 ℃,50 ℃冷凝水焓值(H冷) 為210.04 kJ/kg[1];熱損失以5%計。

需要蒸汽冷凝水量m:

蒸發16 000 kg/h液氨,需要蒸汽冷凝水量114 368 kg/h,5 套磷酸濃縮裝置蒸汽冷凝水總量為125 000 kg/h,完全能滿足需求。因此,液氨蒸發熱源選擇磷酸濃縮裝置蒸汽冷凝水是完全可行的。

2 改造方案

通過各方面比較,本次改造選用U 型列管氨蒸發器。因公司裝置較為零散,各裝置檢修周期不一致,氨蒸發器設計余量較大,若采用1臺16 000 kg/h氨蒸發器運行,容易出現氨蒸發器低負荷運行而較難操作情況,同時為確保氨蒸發器出現故障時不需要大幅度減負荷,最終選用2 臺8 000 kg/h 氨蒸發器并聯運行的方案。

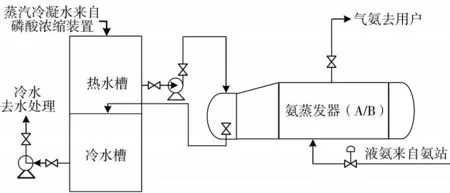

本次改造熱源使用磷酸濃縮裝置蒸汽冷凝水,但磷酸濃縮裝置換熱器列管泄漏時導致磷酸串到蒸汽冷凝水中,存在腐蝕氨蒸發器列管的風險,因此裝置改造后設置了熱水槽、冷水槽作為緩沖,同時在熱水槽加裝電導率儀,用以檢測磷酸泄漏情況及水質情況;在冷水槽加裝電導率儀,用于檢測氨蒸發器泄漏情況。液氨蒸發流程見圖1。

圖1 液氨蒸發流程

3 改造效果及效益

3.1 效果

本次改造投用初期,因操作不熟練,氣氨壓力時常出現大幅度波動,后經過一段時間的摸索,氣氨壓力等工藝指標不再出現波動,裝置得以穩定運行。氨蒸發器所產氣氨量,完全能滿足3 套磷銨裝置的需求,沒有出現過因磷酸濃縮裝置蒸汽冷凝水量不足影響氨蒸發器運行的情況,完全達到了改造預期目的。

3.2 經濟效益

通過本次改造,回收利用余熱熱能20 569 920 kJ/h,折合公司目前使用的0.5 MPa、180 ℃低壓蒸汽約8.7 t/h。該品質蒸汽價格以84.5 元/t 計,每小時可節約費用735.15 元,以每年運行7 000 h計算,每年可節約費用514.61萬元。

4 結束語

對裝置開展深度挖潛,有效提高能源利用效率,不僅是響應國家戰略需求,而且是增強企業競爭力的有效手段。本次改造是將生產過程中產生的廢熱有效再利用的一起典型案例,改造實施后,給企業帶來經濟效益的同時,也帶來環境、社會效益,為公司綠色、高效發展提供了思路,并打下堅實的基礎。