基于摩擦補償的兩軸直驅伺服進給系統自適應非線性滑模輪廓控制

金鴻雁 王磊 趙希梅

摘要:為滿足兩軸直驅伺服進給系統的高精度加工要求,提出一種基于摩擦補償的自適應非線性滑模輪廓控制(ANSMCC)方法,以兼顧加工精度和響應速度要求。建立適用于大曲率輪廓加工的等效輪廓誤差模型,同時考慮系統中存在的不確定性動態的影響,建立準確且能實時補償的改進LuGre非線性摩擦力動力學模型。為提升兩軸直驅伺服進給系統輪廓性能,設計基于非線性滑模面的ANSMCC方法,其中非線性滑模面包含輪廓誤差分量,通過改變非線性滑模面中增益矩陣值的大小可實時改變系統的阻尼比,從而協調輪廓誤差與系統響應速度的關系。實驗結果表明,所提方法可以克服系統運行過程中不確定性動態的影響,準確跟蹤大曲率輪廓曲線,提高輪廓加工精度。

關鍵詞:兩軸直驅伺服進給系統;摩擦補償;非線性滑模面;輪廓誤差

中圖分類號:TM351

DOI:10.3969/j.issn.1004132X.2023.11.009

Adaptive Nonlinear Sliding Mode Contour Control of Two-axis Direct Drive

Servo Feed Systems Based on Friction Compensation

JIN Hongyan WANG Lei ZHAO Ximei

School of Electrical Engineering,Shenyang University of Technology,Shenyang,110870

Abstract: In order to meet the requirements of high precision for two-axis direct drive servo feed systems, based on friction compensation, an adaptive nonlinear sliding mode contour control(ANSMCC) method was proposed to take into account the requirements of machining precision and response speed. An equivalent contour error model suitable for large curvature contour machining was established, and considering the influences of uncertain dynamics in the system, an improved LuGre nonlinear friction dynamic model with accurate and real-time compensation was established. In order to improve the contour performance of the two-axis direct drive servo feed systems, an ANSMCC method was designed based on the nonlinear sliding mode surface, where the nonlinear sliding mode surface contained the contour error components. By changing the values of the gain matrix in the nonlinear sliding mode surface, the damping ratio of the system might be changed in real time, so as to coordinate the relationship between the contour errors and the system response speeds. The experimental results show that the proposed method may overcome the dynamic influences of uncertainty in the operation of system, accurately track the large curvature contour curves, improve the contour machining accuracy.

Key words: two-axis direct drive servo feed system; friction compensation; nonlinear sliding mode surface; contour error

0 引言

兩軸直驅伺服進給系統是高檔數控裝備中實現高精密平面運動的主要功能部件,它由兩臺直線電機驅動,具有快響應、高可靠性和高精度的優點[1]。然而,雙軸之間存在的運動協調問題以及運行過程中受到的負載變化、摩擦力等不確定性問題使兩軸直驅進給系統的輪廓精度受到極大影響,尤其是當期望輪廓為大曲率復雜軌跡時,輪廓誤差會顯著增大[2],為此,需要建立精確計算輪廓誤差的模型并設計合適的輪廓控制器。

為提高輪廓加工精度,國內外專家學者采用設計前饋或反饋控制器的方式來提高單軸跟蹤精度,進而提高輪廓運動控制精度。文獻[3]和文獻[4]分別將交叉耦合互補滑模控制和二階離散分數階滑模控制方法應用到直驅伺服系統中,克服了系統中不確定性因素的影響,提高了單軸位置跟蹤精度,減小了輪廓誤差。然而,這種純運動的控制方法忽略了各軸間的協調配合作用,在一些應用場合下無法保證良好的輪廓跟蹤效果[5]。為此,一些學者通常采用局部任務坐標系輪廓運動控制方法和交叉耦合控制方法等能夠增強軸間運動協調性能的輪廓控制方案。文獻[6]設計了基于全局任務坐標系的互補滑模輪廓控制方法,有效提高了直驅XY平臺的輪廓跟蹤精度。文獻[7]將基于速度前瞻的交叉耦合輪廓控制應用到雙軸直線電機中,顯著減小了輪廓誤差。然而,此類控制器在設計時將每個進給驅動軸的跟蹤和輪廓均作為控制器的輸入,致使參數繁多調節困難,且選取不適當的參數會造成輪廓跟蹤性能的下降。文獻[8]在系統動力學模型的基礎上,直接設計基于超螺旋滑模控制的等效誤差輪廓控制器用于直線電機精密運動平臺的軌跡跟蹤,能夠有效地抑制不確定性擾動,提高輪廓加工精度。文獻[9-10]將空間迭代學習輪廓控制方法應用于直線電機進給系統中,能夠精確跟蹤大曲率、復雜曲線,確保輪廓加工精度。此類非輪廓控制器基于輪廓誤差模型,在設計非輪廓控制器時將單軸電機的誤差信息作為輸入量,可同時兼顧單軸軌跡跟蹤和多軸運動協調控制[11]。

為提高兩軸直驅伺服進給系統的輪廓加工性能,本文設計了基于摩擦補償的兩軸直驅進給系統自適應非線性滑模輪廓控制(adaptive nonlinear sliding mode contour control,ANSMCC)方法。首先,通過坐標變換的方式建立等效輪廓誤差模型與含有非線性摩擦力補償的系統動力學模型。然后,基于系統模型設計ANSMCC方法,利用輪廓誤差分量設計非線性滑模面,通過調整增益矩陣值,可以改變系統阻尼比,利用高阻尼比減小超調量,利用低阻尼比提高系統響應速度,從而平衡輪廓跟蹤誤差與響應速度之間的關系。通過實驗驗證了該方法可以保證兩軸直驅伺服進給系統在復雜輪廓下的跟蹤精度,實現高性能數控裝備的精密輪廓加工要求。

1 兩軸直驅伺服進給系統模型

1.1 等效輪廓誤差模型

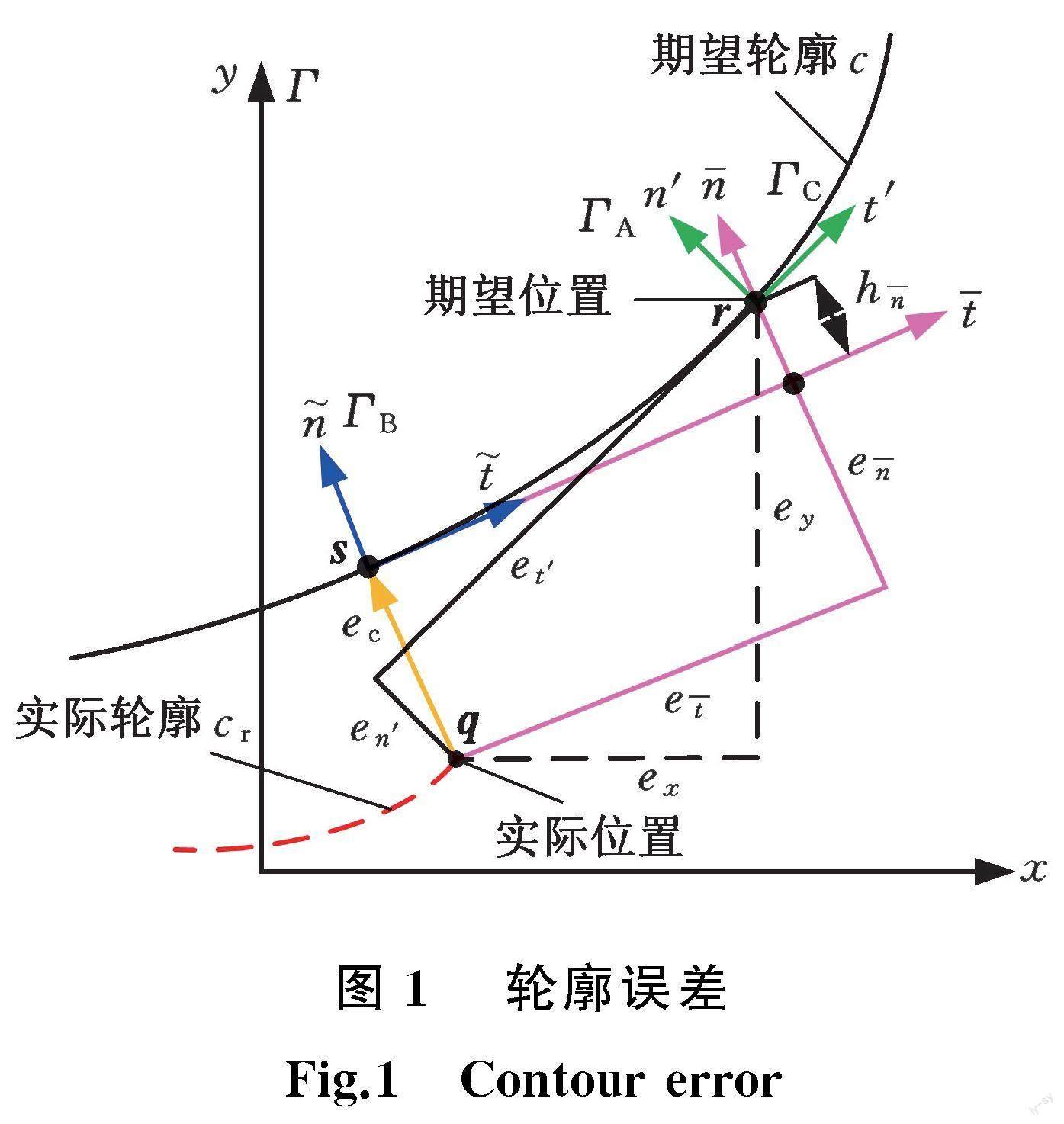

輪廓誤差是指實際加工位置到參考位置的最短距離,是評估雙軸直驅伺服進給系統加工精度的關鍵性指標,主要受到單軸跟蹤誤差和多軸聯動協調性的影響[12]。對于每個進給驅動軸,輪廓誤差與單軸位置跟蹤誤差之間的關系如圖1所示。

Γ為固定坐標系,其橫縱軸分別為x和y,代表兩個進給驅動軸上的x電機和y電機。在此坐標系下,c為期望輪廓;cr為實際輪廓;ec為輪廓誤差,與加工零件的形狀直接相關;期望位置為r=(rx,ry)T;實際位置為q=(qx,qy)T。各軸的跟蹤誤差e定義為

e=q-r=(ex,ey)T(1)

式中,e為跟蹤誤差向量;ex為x軸電機的位置跟蹤誤差;ey為y軸電機的位置跟蹤誤差。

在機械加工中,輪廓誤差直接關系到被加工零件的形狀。然而,當期望輪廓c較為復雜時,很難直接獲得實時輪廓誤差值。為獲得輪廓誤差ec的近似值,通常可以采用等效輪廓誤差方法。在期望位置r處,建立坐標系ΓA,其軸t′在c處與r相切,軸n′與軸t′相互垂直,則在此坐標系下的方向向量為

式中,t′x、t′y分別為x軸電機和y軸電機在坐標系ΓA下t′坐標軸方向上的位置分量;n′x、n′y分別為x軸電機和y軸電機在坐標系ΓA下n′坐標軸方向上的位置分量。

根據式(2)、式(3),并結合式(1),可得在ΓA坐標系下的位置跟蹤誤差eA為

式中,et′、en′分別為與期望輪廓曲線c上位置r處相切和垂直的誤差分量;Λ為由位置分量構成的矩陣。

通常,可將式(4)中的誤差分量en′視為實際輪廓誤差的近似值。然而,當期望軌跡的曲率較大時,這種近似方法不是很準確。為避免該問題,假設期望位置r和期望軌跡上的點s之間的距離近似等于切向誤差et′,且沿該段的期望速度幾乎恒定,則r到s這段距離之間的速度等于r處的期望速度,因此,從s運動到r所需時間表示為

根據式(6)、式(7),結合式(1),可得在ΓB坐標系下的跟蹤誤差為

1.2 兩軸直驅伺服進給系統非線性動力學

兩軸直驅伺服進給系統由兩臺永磁直線同步電機相互垂直安裝構成,下層為x軸電機,上層為y軸電機,具體包含工作臺、直線導軌、光柵檢測裝置等部件。兩軸直驅伺服進給系統動力學模型可表示為

式中, mx、my分別為x軸電機和y軸電機的動子質量; Dx、Dy分別為x軸電機和y軸電機所受的擾動量,包含參數變化、負載擾動等;Ffx、Ffy分別為x軸電機和y軸電機所受的非線性摩擦力; Fex、Fey分別為x軸電機和y軸電機的電磁推力; Kex、Key分別為x軸電機和y軸電機的電磁推力系數;iqx、iqy分別為x軸電機和y軸電機的q軸電流。

對于兩軸直驅伺服進給系統,摩擦力是該系統運行過程中不容忽視的非線性擾動,對系統的運行精度有較大影響。然而傳統的摩擦模型不能很好地描述平臺摩擦力在低速區、高速區的非線性特性。為此,本文單獨考慮非線性摩擦力對系統的影響并進行補償,以x軸電機所受摩擦力為例建立摩擦模型,y軸電機模型與下述設計相同。為簡化公式,省去x軸電機變量的下角標x,設計補償模型如下。

傳統的LuGre摩擦力模型是應用最為廣泛的描述摩擦動態行為的模型,可表示為[13]

其中,z為不可測的摩擦狀態; σ0為標稱靜摩擦參數,σ0>0;γ0、γ1、γ分別為剛度系數、阻尼系數和黏滯摩擦系數;g(q·)>0用于描述Stribeck效應,可表示為

式中,Fc、Fs分別為庫侖摩擦力和靜摩擦力;vs為Stribeck速度。

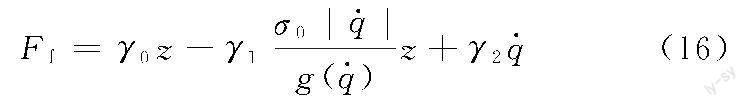

將式(14)代入到式(13)中,可得

其中,γ2=γ1+γ。

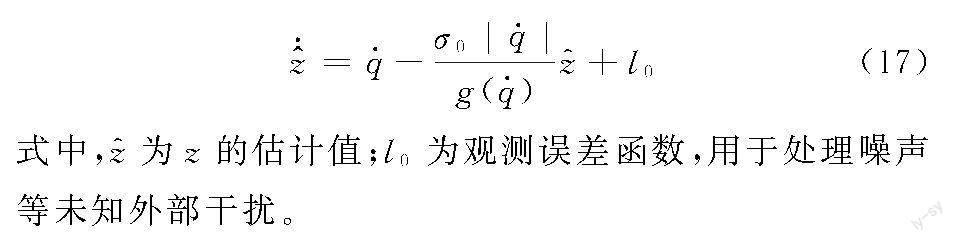

z為不可測內狀態,需要采用狀態觀測器來觀測,設計為

在實際應用中,式(16)中的LuGre模型參數γ0、γ1、γ通常設置為常數,然而,由于機械磨損和運行環境的變化,這三個參數可能會隨著電機的位置而發生變化,若將三個參數設置為常數則不能準確地描述摩擦力的非線性動力學。

為此,提出改進的自適應LuGre摩擦模型,采用NURBS樣條函數表示直線伺服電機的位置,改進的模型參數γ0、γ1、γ分別表示為

其中,γ0l、γ1l、γ2l分別為第l個擬合基準點下的剛度系數、阻尼系數和黏滯摩擦系數;l(l=1,2,…,m)為擬合基準點數,m為基準點總數;k為NURBS樣條的階數,取為k=3; Sl,k(q)為k階樣條函數,可表示為

其中,(T1,T2,…,Tm+k-1,Tm+k)為一組節點向量,滿足Tl+1≥Tl。

將式(18)~式(21)代入到式(16)中,即可得到改進的LuGre摩擦力模型。取m=3為電機極對數,則Tk為第一對磁極位置,Tk+m為最后一對磁極位置。因此,采用NURBS樣條函數表示的LuGre摩擦模型可以表征摩擦力隨每對磁極的函數變化,能更準確地描述電機速度位置變化等因素引起的摩擦力改變,從而對摩擦力進行有效補償,并減小輪廓誤差。

2 兩軸直驅伺服進給系統的ANSMCC設計

在傳統的滑模控制設計中,通常采用線性滑模面,無論誤差大小,系統的阻尼比都保持不變。在控制系統中,最重要的要求是快速響應和小超調。然而,快速響應會產生較大的超調,從而增大輪廓誤差,反之,小超調則影響系統的響應速度,因此,采用線性滑模面很難同時實現快速響應與小超調量。為此,在ANSMCC中,設計非線性滑模面來權衡兩者之間的矛盾,非線性滑模面可表示為

其中,S∈R2×1為非線性滑模面,由線性項和非線性項組成;Q∈R2×2為滑模面的線性增益矩陣,該矩陣的選擇應確保閉環系統中主導極點具有較小的阻尼比,這是由于主導極點所對應的響應分量在系統響應中起主導作用,且Q需滿足李雅普諾夫方程PQT+QP=W;W為正定矩陣;P∈R2×2為對稱正定矩陣,用于調整最終阻尼比;I為單位矩陣;ζ∈R2×2為S中的非線性項,用于改變系統的阻尼比,ζ選擇為[14]

通過分析可得出,在非線性滑模面中,線性項Q包含一個阻尼比非常小的增益矩陣,用于促進系統的快速響應。非線性項ζ用于提供可變的系統阻尼比,以平衡閉環系統的快響應和小超調量。通過應用非線性滑模面,可使閉環系統的阻尼比從其初始低值變化為最終高值,阻尼比的初始低值用于提高快速響應,隨后的高阻尼比用于減小超調。

在滑模控制中,控制律的設計是十分重要的,可以迫使系統狀態點運動到滑模面S上,并滿足理想滑模面S=0,因此,由式(22)可得

為證明控制器設計的穩定性,選取李雅普諾夫函數為

V=eTcPec(26)

根據式(25),并對式(26)求導可得

根據式(1)及式(11),在固定坐標系Γ下可得

根據式(9)、式(10)和式(28),可得

根據式(22)設計的非線性滑模面,假設期望速度和加速度已知,將式(28)代入式(29)中,并結合式(11)和式(12),可得

其中,u=iq為ANSMCC的控制輸入;Z∈R2×2為對角增益矩陣;G∈R2×2為對角矩陣,其對角線元素Gx和Gy是通過x軸電機和y軸電機所受的擾動量Dx、Dy的上界值選擇的,表示為

式中,max(Dx)、max(Dy)為D中元素的最大值。

為解決滑模控制的抖振問題,采用飽和函數sat(S)替換式(30)中的sgn(S)[14],設計為

式中,δj為邊界層厚度值。

此外,在式(30)設計的控制律中,控制增益Z用于改善系統的動、靜態性能。然而,由于Z是恒定的,不能隨著系統輪廓誤差值的改變而實現實時變化,因此,為提高系統輪廓性能,設計自適應律使Z可以根據系統輪廓誤差值的大小而自動實時調整,自適應律設計為

其中,ρ為正常數;Sm為與滑模面對角線元素相關的對角矩陣。由式(33)可以看出,控制增益Z的值與滑模面有關,而滑模面(式(22))的設計又包含系統的輪廓誤差ec,因此,Z(t)可以隨著輪廓誤差值的變化而實現在線實時調整,從而提高輪廓精度。

因此,結合式(32),將式(33)應用到式(30)中,可得ANSMCC的控制律為

3 系統實驗分析

兩軸直驅伺服進給系統實驗裝置如圖2所示。該實驗系統主要包括上位機、運動控制實驗箱、兩軸直驅運動平臺和直線光柵檢測裝置等部件。圖中,直線光柵編碼器為美國GSI公司生產的Micro-E型號,分辨力為0.1 μm。實驗裝置通過RS232通信口將上位機與兩臺直線電機的驅動器相連。利用MATLAB/Simulink界面將仿真模型編譯為C代碼,下載到實驗箱控制兩軸直驅伺服進給系統按照輸入指令運行。最后,將實驗結果以txt、xls等格式傳輸到MATLAB軟件中,從而利用強大的MATLAB數據處理功能進行數據分析。實驗中采用的兩軸直驅運動平臺的有效行程為分別為:220 mm(x軸)、260 mm(y軸),

其主要參數為:mx=2 kg、my=2 kg、Kex=24 N/A、Key=35 N/A。

為驗證ANSMCC對實現高精度輪廓跟蹤的可行性和有效性,實驗分別在空載標稱條件和負載參數變化兩組條件下進行,采用如下四種方法:

(1)C1方法。采用線性滑模面的傳統滑模輪廓控制(sliding mode contour control,SMCC)方法,選取ζ=0為線性滑模面,Q=diag(10,20)為相對小阻尼比。

(2)C2方法。采用線性滑模面的SMCC方法,選取ζ=0為線性滑模面,Q=diag(25,50)為相對大阻尼比。將C2與C1對比,以驗證阻尼比大小對系統輪廓性能的影響。

(3)C3方法。采用非線性滑模輪廓控制(nonlinear sliding mode contour control,NSMCC)方法,選取ζ≠0為非線性滑模面。將C3與C1、C2相比,以驗證非線性滑模面對系統輪廓跟蹤能力的影響。

(4)C4方法。采用ANSMCC方法,選取ζ≠0為非線性滑模面。將C4與C2和C3進行對比,以驗證采用自適應律估計控制增益對輪廓精度提高的有效性。

為保證對比實驗的公平性,四種控制器中初始條件相同,參數如表1所示。

為評估輪廓控制器的控制性能,定義如下性能指標:

式中,VRMS為輪廓誤差的均方根值(RMS值);T為總運行時間;VMAX為輪廓誤差的最大值(MAX值);VURMS為控制輸入u的均方根(URMS值),用于衡量控制輸入的大小。

首先,為測試所提出ANSMCC方法的輪廓運動性能,命令兩軸直驅運動平臺跟蹤星形期望輪廓,平臺在標稱狀態下空載運行。C1、C2、C3和C4四種方法控制下的系統星形輪廓跟蹤曲線見圖3,可以看出,四種方法均可以較好地跟蹤期望輪廓軌跡。為清晰對比,給出了四種方法控制下的兩軸直驅運動平臺的輪廓誤差曲線,見圖4。此外,以x軸電機為例,在四種方法控制下的控制輸入曲線見圖5。表2為兩軸直驅運動平臺在跟蹤星形輪廓實驗中的性能情況表。

觀察圖3~圖5以及表2,對比C1、C2和C3的輪廓誤差曲線和控制輸入曲線能夠發現,盡管C2中阻尼比的增大能夠提高系統的輪廓跟蹤精度,使其與C3所得的輪廓性能相近,但控制輸入曲線圖5c和圖5d相比于圖5a和圖5b更為平滑,曲線的波動幅度明顯變小,這是由于非線性滑模面包含輪廓誤差分量,能夠實時改變系統的阻尼比,從而減小輪廓誤差,使控制輸入更加平穩。此外,對比圖4c和圖4d以及表2可以看出,采用自適應律估計參數后,C4控制下的系統輪廓誤差顯著減小,輪廓誤差的RMS值達到1.33 μm,相比于C3,C4控制下的輪廓控制精度提高了37.85%。因此,本文提出的ANSMCC方法在輪廓跟蹤能力方面具有優越性。

為測試所提ANSMCC方法克服擾動的能力,對系統給定花瓣期望輪廓軌跡,拖動2 kg負載在參數變化條件下運行(實際黏滯摩擦系數為標稱值的1.5倍)。采用四種方法跟蹤花瓣輪廓的跟蹤曲線見圖6。圖7和圖8分別為輪廓跟蹤誤差曲線和控制輸入曲線。花瓣輪廓跟蹤實驗性能指標如表3所示。通過表3可以看出,在引入非線性滑模面和自適應律后,輪廓誤差的RMS值減小到1.46 μm,相比于C1、C2和C3的RMS值,分別減小了64.82%、56.55%和47.48%;輪廓誤差的MAX值減小到1.96 μm,相比于C1、C2和C3的MAX值,分別減小了66.61%、53.44%和51.60%。由此可得,本文提出的ANSMCC方法能有效提高兩軸直驅伺服進給系統的輪廓跟蹤精度。

4 結論

為實現兩軸直驅伺服進給系統在實際加工過程中的高精度運行,提出基于摩擦補償的自適應非線性滑模輪廓控制(ANSMCC)策略。在建立等效輪廓誤差模型和非線性動力學模型的基礎上,提出了基于非線性滑模面的ANSMCC方法。最后通過實驗得出:

(1)通過引入非線性滑模面和自適應律,ANSMCC方法能夠有效提高兩軸直驅伺服進給系統的輪廓跟蹤精度。

(2)本文提出的輪廓控制策略簡單可行,能夠有效克服參數變化、負載擾動等對輪廓性能的影響,提高系統對不確定性的魯棒性。

參考文獻:

[1] 劉艷雄,王根聚,華林,等.采用自適應滑模變結構控制的精沖機雙驅動協調控制系統[J]. 中國機械工程,2021,32(18):2189-2196.

LIU Yangxiong,WANG Genju,HUA Lin,et al.Double-drive Coordinated Control Systems of Fine Stamping Machines Based on Adaptive Sliding Mode Variable Structure Control[J].China Mechanical Engineering,2021,32(18):2189-2196.

[2] 李超.冗余直驅龍門系統的多輸入多輸出精密運動控制[D].杭州:浙江大學,2018.

LI Chao. MIMO Precision Motion Control of Redundantly Driven Gantry Systems with Direct Actuators[D].Hangzhou:Zhejiang University,2018.

[3] 趙希梅,趙久威.精密直驅龍門系統的交叉耦合互補滑模控制[J].電工技術學報,2015,35(11):7-12.

ZHAO Ximei,ZHAO Jiuwei. Cross-coupled Complementary Sliding Mode Control for Precision Direct-drive Gantry System[J]. Transactions of China Electrotechnical Society,2015,35(11):7-12.

[4] KUANG Z A,GAO H J,TOMIZUKA M. Precise Linear-motor Synchronization Control via Cross-coupled Second-order Discrete-time Fractional-order Sliding Mode[J].IEEE/ASME Transactions on Mechatronics,2019,14(2):1-11.

[5] LIU Yang,WAN Min,XIAO Qunbao,et al. Combined Predictive and Feedback Contour Error Control with Dynamic Contour Error Estimation for Industrial Five-axis Machine Tools[J].IEEE Transactions on Industrial Electronics, 2022,69(7):6668-6677.

[6] 原浩,趙希梅.基于全局任務坐標系的直驅XY平臺學習互補滑模輪廓控制[J].電工技術學報,2020,35(10):2141-2148.

YUAN Hao,ZHAO Ximei.Learning Complementary Sliding Mode Contouring Control Based on Global Task Coordinate Frame for Direct Drive XY Table[J].Transaction of China Electrotechnical Society,2020,35(10):2141-2148.

[7] 曾子強,曹榮敏,侯忠生,等.二維直線電機的多入多出無模型自適應輪廓控制[J].控制理論與應用,2020,37(5):1007-1017.

ZENG Ziqiang,CAO Rongmin,HOU Zhongsheng,et al. Multiple Input Multiple Output Model Free Adaptive Contour Control for Two-dimensional Linear Motor[J].Control Theory & Applications,2020,37(5):1007-1017.

[8] 武志濤,朱連成.基于滑模輪廓控制器的直線電機精密運動平臺軌跡跟蹤控制[J].中國電機工程學報,2015,35(23):6188-6193.

WU Zhitao,ZHU Liancheng.Trajectory Tracking Control for the Motion Table Driven by Linear Motors Based on Sliding Mode Contour Tracking Controllers[J].Proceedings of the CSEE,2015,35(23):6188-6193.

[9] LI Jiangang,WANG Yiming,LI Yanan,et al. Reference Trajectory Modification Based on Spatial Iterative Learning for Contour Control of Two-axis NC Systems[J].IEEE/ASME Transactions on Mechatronics,2020,25(3):1266-1275.

[10] HENDRAWAN Y M,FARRAGE A,UCHIYAMA N. Iterative NC Program Modification and Energy Saving for a CNC Machine Tool Feed Drive System with Linear Motors[J].The International Journal of Advanced Manufacturing Technology,2019,102(3):3543-3562.

[11] YANG Ming,YANG Jixiang,ZHU Limin,et al.A Novel Curvature Circle Iterative Algorithm for Contour Error Control of Multi-axis CNC Machine Tools[J].Precision Engineering,2020,65:23-31.

[12] 謝東,丁杰雄,霍彥波,等. 數控機床轉動軸進給系統輪廓誤差分析[J].中國機械工程,2012,23(12):1387-1392.

XIE Dong,DING Jiexiong,HUO Yanbo,et al.Contour Error Analysis for Rotation Feed Axis in CNC Machine[J].China Mechanical Engineering,2012,23(12):1387-1392.

[13] 韋為,耿葵花,耿愛農,等.基于LuGre模型的轉子壓縮機滑片滑槽運動副摩擦力測試[J].中國機械工程,2019,30(8):932-938.

WEI Wei,GENG Kuihua,GENG Ainong,et al.Frictional Force Test of Rotor Compressor Slides-chute Movement Deputy Based on LuGre Model[J].China Mechanical Engineering,2019,30(8):932-938.

[14] JIN Hongyan, ZHAO Ximei, WANG Tianhe. Adaptive Backstepping Complementary Sliding Mode Control with Parameter Estimation and Dead-zone Modification for PMLSM Servo System[J]. IET Power Electronics, 2021, 14(4):785-796.