復合相變蓄熱涂層的蓄放熱調溫特性

于文艷, 殷凱

(內蒙古工業大學土木工程學院, 呼和浩特 010051)

隨著生活質量的不斷提高,建筑能耗隨之不斷增加。在雙碳目標下,能源的高效利用越來越重要[1]。相變材料(phase change materials,PCM)在儲放熱過程中具有能量密度高、溫度變化小的特點[2],能在幾乎恒定的溫度下吸收或釋放熱量,與建筑材料相結合,可以減少室內溫度的波動[3-4]。利用相變材料調節室內的空氣溫度,可以達到提高室內熱舒適度和建筑節能的目的[5-6]。目前相變材料與建筑材料的結合方式主要包括直接摻入[7]、浸入式[8]和微膠囊封裝[9]。前兩種方法將相變材料直接混合到建筑材料如石膏、混凝土及其他建筑圍護結構中[10-12],然而在長期使用過程中往往會出現泄漏的問題。而微膠囊封裝將相變材料封裝在不同材料的殼體中,能夠防止相變材料的泄漏[13]。目前廣泛應用于建筑[14]、紡織[15]、化工[16]等領域。

但與建筑圍護結構結合的過程中卻不可避免地出現力學性能下降的問題,如陳金平等[17]發現在配合比相同的前提下,砂漿的強度受相變材料本身的影響較大,相較于普通砂漿,相變儲能砂漿的抗壓強度會明顯降低。宋云連等[18]通過實驗發現隨著相變材料摻量的增大,相變瀝青混合料的劈裂強度降低,同時其低溫抗裂性也會進一步降低。蘇高偉等[19]以水泥為基體,將微膠囊相變材料摻入其中制得復合相變材料。研究結果表明,復合相變材料的儲放熱性能與微膠囊相變材料的摻量呈正比,力學性能呈反比。同時Cui等[20]通過實驗也發現當水泥基相變砂漿中的相變材料含量為20%時,力學性能會降低30%~40%。鑒于此,國內外學者開始尋求其他解決路徑,Jeong等[21]研究了微膠囊相變材料與不同類型涂料之間的相容性。結果表明:微膠囊相變材料在涂料中具有良好的兼容性和熱耐久性。張云峰等[22]通過將微膠囊相變材料添加到涂料中,發現隨著添加量的增加,復合相變涂料的儲放熱性能依次增強。Han等[23]報道,與不含相變材料的涂層相比,含有微膠囊相變材料的涂層可以降低室內溫度。Lei等[24]實驗發現熱帶氣候條件下,建筑圍護結構中冷色涂層和相變材料相結合是一種很好的被動式降溫節能方法。而建筑涂料通常可用于建筑圍護結構保溫性能的改善上,并且易于之相結合[25]。綜上可知,微膠囊相變材料與建筑墻體相結合,不可避免地會降低建筑圍護結構本身的力學性能;而與涂料相結合的方式,兩者不僅具有一定的兼容性,還可以提高蓄熱調溫的能力。

因此,將微膠囊相變材料與建筑墻體表面的涂層相結合,在避免此類問題的同時,還可以起到改善室內熱環境的作用。現將微膠囊相變材料加入到膩子粉中制備復合相變涂料,通過設計合理的配合比,制備出適用于建筑墻體表面的復合相變涂料,并應用于水泥板內表面,通過觀察表面溫度、熱流密度以及室內溫度的變化規律,研究不同微膠囊相變材料含量下復合相變涂層對于蓄放熱性能的影響,為建筑領域使用復合相變涂料提供實驗數據。

1 實驗部分

1.1 實驗材料及儀器

膩子粉,主要成分為滑石粉和膠水,內蒙古曜亞裝飾有限公司;微膠囊相變材料(microcapsule phase change material,MPCM),正十八烷為芯材,密胺樹脂為殼材,熔點28 ℃,相變潛熱188.45 J/g,上海儒熵新能源科技有限公司。

電子天平SB10002,精度±0.01 g,永康市五鑫衡器公司;低溫恒溫槽DC-0506,精度±0.01 ℃,北京中科信佳科技有限公司;溫濕度記錄儀HOBO UX100,溫度精度±0.5 ℃,濕度精度±3.5%,美國HOBO公司;多通道溫度熱流測量儀JTNT-A,溫度精度±0.5 ℃,熱流精度±4%,北京世紀建通科技股份有限公司;紅外熱成像儀FLIR T200,美國菲力爾公司;掃描電子顯微鏡 FEI-Quanta 250 FEG,美國FEI公司;差式掃描量熱儀DSC 3500 Sirius,德國耐馳公司;熱重分析儀TG-209 F3,德國耐馳公司。

1.2 復合相變涂層的制備

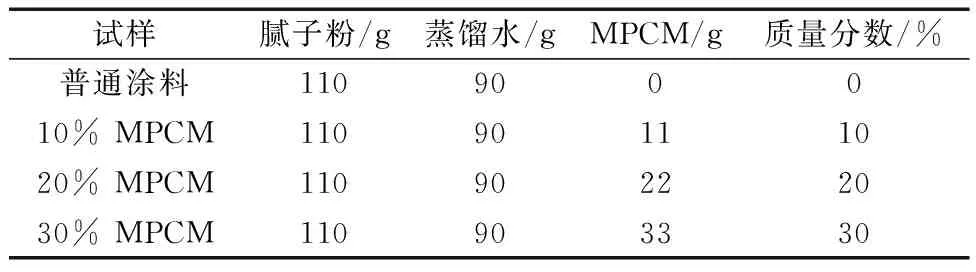

復合相變涂料的配比如表1所示。微膠囊相變材料與膩子粉質量比分別為0、10%、20%、30%。復合相變涂層的制備方法如下:將膩子粉與微膠囊相變材料在燒杯中均勻混合后,加入蒸餾水,攪拌呈粘稠狀,均勻涂抹在水泥板上,其中水泥板的尺寸為長×寬×厚=300 mm×200 mm×4.5 mm,如圖1所示。

圖1 復合相變涂層的水泥板Fig.1 Cement slab with composite phase change coatings

1.3 復合相變涂料的表征與性能測試

利用掃描電鏡對膩子粉與復合相變涂料的微觀形貌結構進行觀察分析。利用差式掃描量熱儀在氮氣氣氛中以10 ℃/min的速率在-10~50 ℃溫度范圍內測量復合相變涂料的相變溫度和相變潛熱。利用熱重分析儀在氮氣氣氛中以10 ℃/min的速率在30~500 ℃溫度范圍內測試復合相變涂料的熱穩定性。利用紅外熱成像儀記錄復合相變涂層升溫階段(0~65 ℃)的表面溫度及顏色的變化情況。

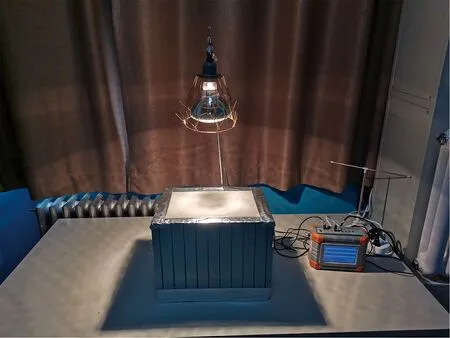

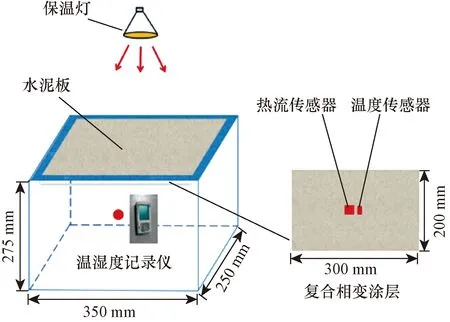

利用自制的試驗裝置測試復合相變涂層的蓄放熱特性,該試驗裝置的尺寸為350 mm×250 mm×275 mm,頂部由尺寸為300 mm×200 mm×4.5 mm的水泥板及厚度為2 mm的涂層組成,其余部分為25 mm厚的擠塑聚苯乙烯保溫板(XPS),圖2中溫度傳感器及熱流傳感器記錄內壁面溫度以及熱流密度的變化,位于箱體內部中央位置的溫濕度記錄儀記錄室內的溫度變化,使用額定功率為150 W的保溫燈模擬太陽輻射對含有復合相變涂層的水泥板進行加熱,加熱和冷卻時間分別為30 min和90 min,具體構造如圖3所示。

表1 復合相變涂料的配比Table 1 Composition ratio of composite phase change coatings

圖2 復合相變涂層蓄放熱特性測試裝置Fig.2 Test device for heat storage and release characteristic of composite phase change coatings

圖3 試驗裝置構造圖Fig.3 Test device structure drawing

2 結果與討論

2.1 復合相變涂料

2.1.1 復合相變涂料的微觀形貌

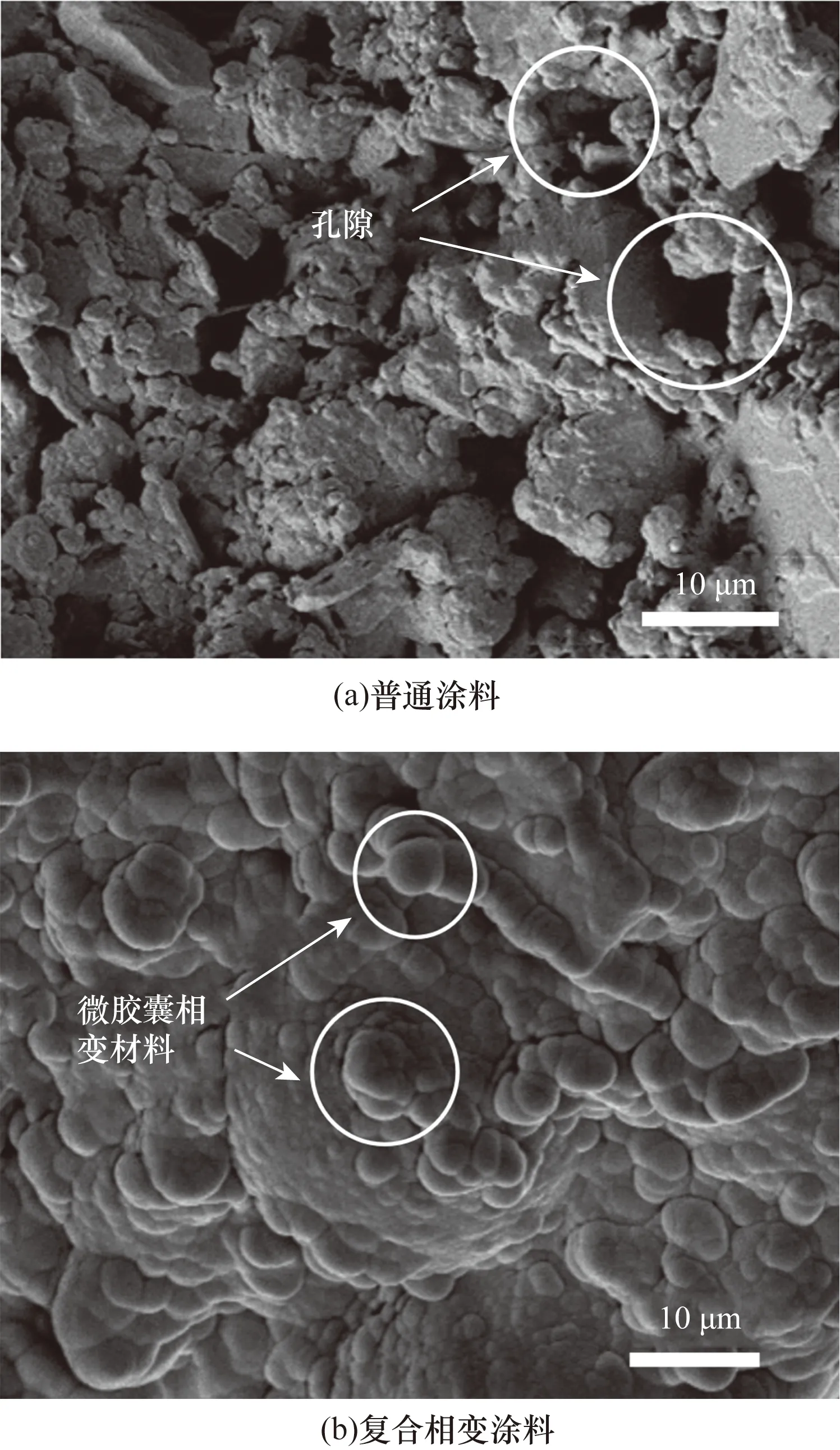

對普通涂料及復合相變涂料進行掃描電鏡分析,圖4為普通涂料與復合相變涂料的掃描電鏡圖像。從圖4(a)中可以看出普通涂料的表面是由形狀不規則的顆粒物組成,并且顆粒物之間還存在孔隙,這種多孔結構也為微膠囊相變材料(MPCM)在其表面的附著提供良好的機械強度。而在圖4(b) 復合相變涂料的微觀結構圖中,眾多微膠囊相變材料均勻吸附在涂料表面,未出現明顯破裂現象,且大多數MPCM均能保持其原始的形態。這表明,微膠囊相變材料與涂料的兼容性較好。

圖4 普通涂料和復合相變涂料的掃描電鏡圖像Fig.4 SEM images of ordinary coatings and composite phase change coatings

2.1.2 復合相變涂料的相變特性

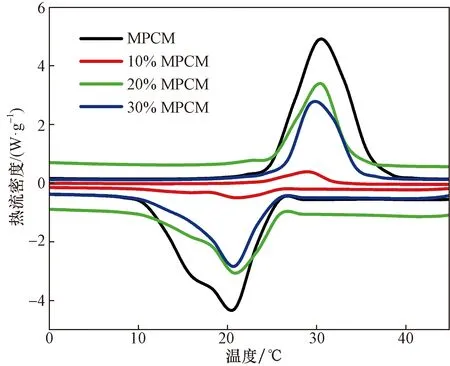

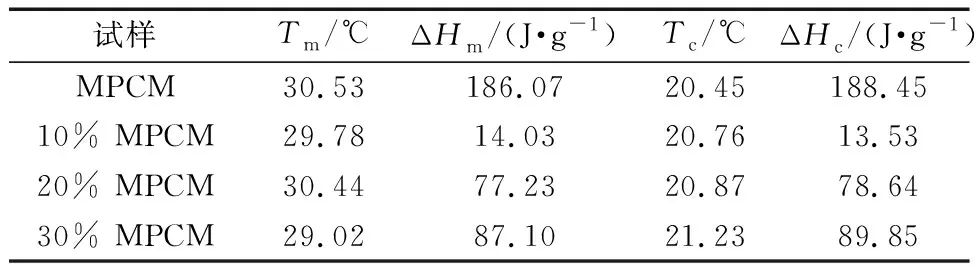

微膠囊相變材料和復合相變涂料的差式掃描量熱(differential scanning calorimetry,DSC)曲線如圖5所示。微膠囊相變材料熔化過程和凝固過程的相變初始溫度分別為25.75和23.16 ℃;微膠囊相變材料含量為10%、20%、30%的復合相變涂料熔化過程的相變初始溫度分別為27.12、26.27、25.23 ℃,凝固過程的相變初始溫度分別為23.22、25.30、24.98 ℃。微膠囊相變材料和復合相變涂料的相變峰值溫度和相變潛熱見表2。微膠囊相變材料熔化過程和凝固過程的相變潛熱分別為186.07和188.45 J/g。隨著微膠囊相變材料含量的增加,復合相變涂料熔化和凝固過程中的相變潛熱逐漸增大。微膠囊相變材料含量為10%、20%和30%的復合相變涂料熔化過程的相變潛熱分別為14.03、84.23及90.10 J/g;凝固過程的相變潛熱分別為13.53、86.64及93.85 J/g。

圖5 微膠囊相變材料及復合相變涂料的DSC曲線Fig.5 DSC curves of MPCM and composite phase change coatings

表2 微膠囊相變材料和復合相變涂料的相變峰值 溫度和相變潛熱Table 2 Phase change peak temperature and latent heat of microcapsule phase change material and composite phase change coatings

2.1.3 復合相變涂料的熱穩定性

微膠囊相變材料和復合相變涂料的熱重曲線如圖6所示。可以看出,微膠囊相變材料從60 ℃開始熱失重,500 ℃時質量剩余僅為4%,復合相變涂料熱重曲線的變化趨勢基本一致,復合相變涂料均在70 ℃左右開始熱失重。隨著微膠囊相變材料含量的增加,復合相變涂料的熱穩定性有所降低。微膠囊相變材料含量為10%、20%、30%的復合相變涂料500 ℃時質量剩余分別為91%、84%、78%。

圖6 微膠囊相變材料及復合相變涂料的熱重曲線Fig.6 Thermogravimetric curves of MPCM and composite phase change coatings

2.2 復合相變涂層的蓄放熱特性

2.2.1 復合相變涂層的調溫特性

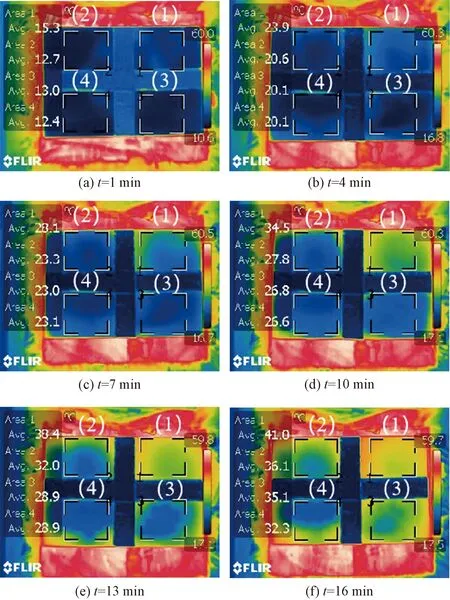

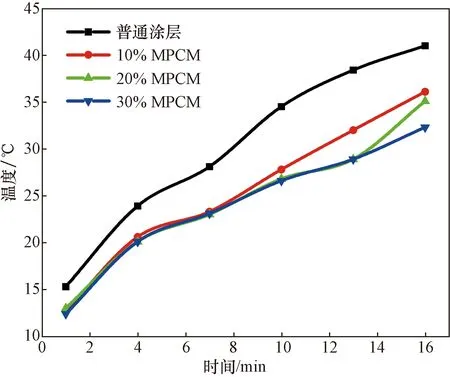

復合相變涂層升溫階段(0~65 ℃)的表面溫度變化如圖7所示。圖7中(1) (2) (3) (4)分別代表普通涂層和微膠囊相變材料含量為10%、20%、30%的復合相變涂層。在1~16 min時間段內,普通涂層表面溫度增加了25.7 ℃,微膠囊相變材料含量為10%、20%、30%的復合相變涂層表面溫度增加了23.4、22.1、19.9 ℃。可以看出,升溫階段,復合相變涂層的溫度變化速率比普通涂層慢,蓄熱能力比普通涂層有明顯提升。

圖7 復合相變涂層升溫階段的表面溫度變化Fig.7 Surface temperature changes of the compositephase change coatings at the heating stage

微膠囊相變材料含量為10%、20%、30%的復合相變涂層的表面溫度隨時間的變化曲線如圖8所示。可以看出,微膠囊相變材料含量為10%、20%、30%的復合相變涂層的升溫曲線相似,復合相變涂層的表面溫度始終低于普通涂層,復合相變涂層與普通涂層的表面溫差隨著時間的推移逐漸增大,且隨著微膠囊相變材料含量的增加,復合相變涂層與普通涂層的表面溫差呈遞增趨勢。在16 min時,微膠囊相變材料含量為10%、20%、30%的復合相變涂層與普通涂層的表面溫差分別為4.9、5.9、8.7 ℃。這表明,復合相變涂層具有良好的調溫效果。

圖8 涂層的表面溫度隨時間的變化曲線Fig.8 Surface temperature curve of coating with time

2.2.2 復合相變涂層的蓄放熱特性

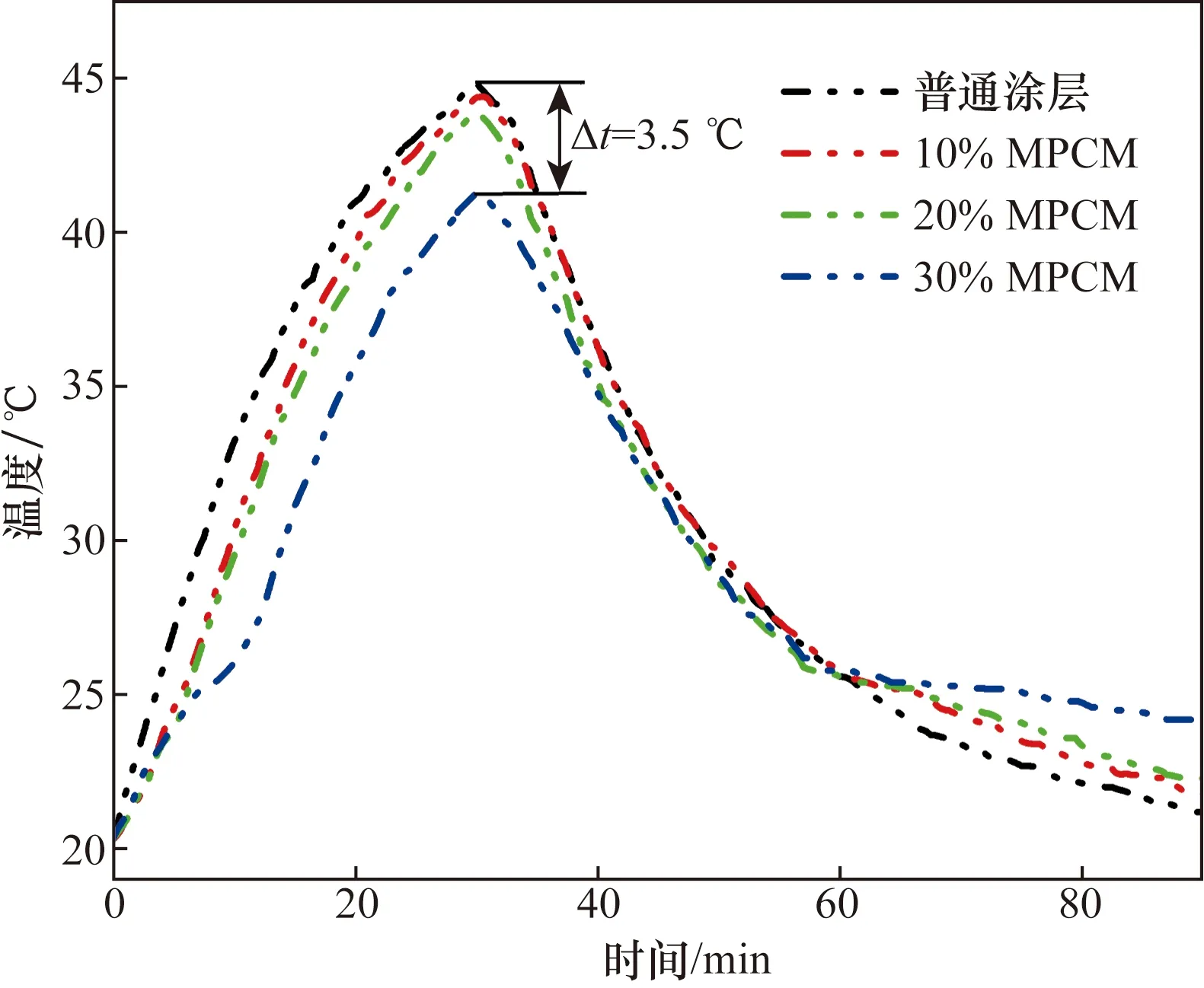

圖9為復合相變涂層的蓄放熱特性曲線.從圖9可以看出,涂有復合相變涂層水泥板的內表面升溫速率隨著微膠囊相變材料含量的增加而降低。在升溫階段(0~30 min),普通涂層的表面峰值溫度可達到44.8 ℃,而微膠囊相變材料含量為10%、20%和30%的復合相變涂層的表面峰值溫度依次為44.4、43.9和41.3 ℃。與普通涂層相比,分別降低了0.4、0.9和3.5 ℃。而在降溫階段(30~90 min),隨著微膠囊相變材料含量的增加,復合相變涂層的降溫速率逐漸降低。90 min時,普通涂層的表面溫度最低為21.2 ℃。而復合相變涂層的表面溫度依次為21.8、22.3和24.2 ℃,分別提高了0.6、1.1和3.0 ℃。

圖10為水泥板內表面熱流密度的變化曲線,在升溫階段(0~30 min),普通涂層的熱流密度不斷增加;而復合相變涂層的熱流密度出現下降的趨勢,且微膠囊相變材料的含量越高,下降趨勢持續的時間越長。其原因為在升溫過程中,當復合相變涂層的溫度達到微膠囊相變材料的相變溫度時,微膠囊變材料的芯材會吸熱融化,使表面熱流密度降低,且微膠囊相變材料含量越多,吸熱量隨之增加。

圖9 內表面溫度變化曲線Fig.9 Temperature variation curve of inner surface composite phase change coating

圖10 內表面熱流密度變化曲線Fig.10 Change curve of heat flux on inner surface

2.2.3 復合相變涂層的室內溫度變化特性

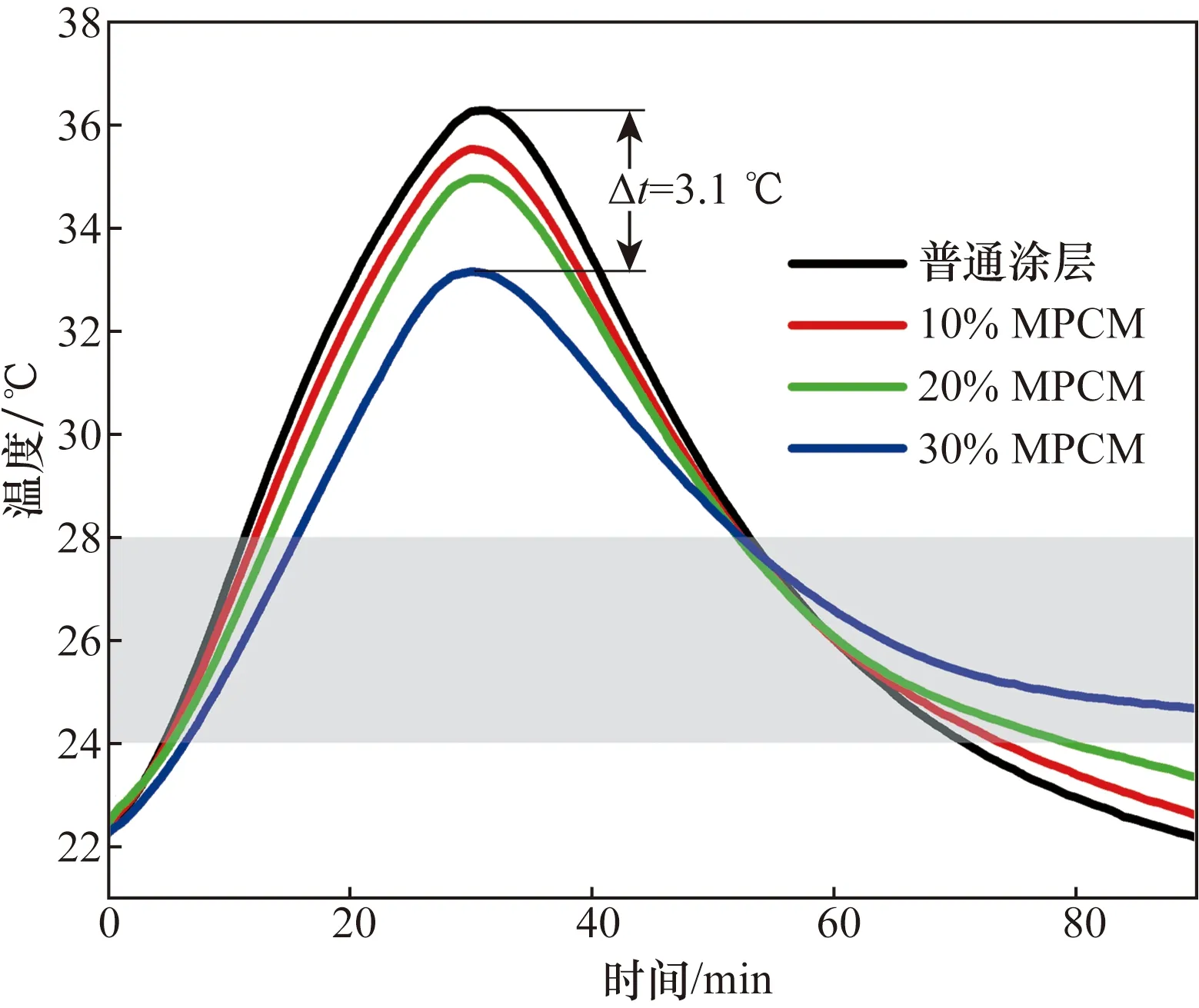

蓄放熱特性測試裝置中室內溫度隨時間的變化曲線如圖11所示測試裝置內的初始室溫均為22 ℃。在升溫階段(0~30 min),室內升溫速率隨著微膠囊相變材料含量的增加而降低。30 min時微膠囊相變材料含量為0、10%、20%和30%的復合相變涂層的室內溫度達到峰值,分別為36.3、35.5、35.0和33.1 ℃,復合相變涂層與普通涂層的溫差逐漸增大,最大為3.2 ℃。而在降溫階段(30~90 min),室內降溫速率會隨著微膠囊相變材料含量的增加而降低。當室內空氣從初始室溫升高到33 ℃時,普通涂層所需時間為20.5 min。然而,微膠囊相變材料含量為10%、20%、30%的復合相變涂層所需時間分別為22、23.5和28.5 min,室內空氣溫度分別延遲了1.5、3和8 min。如圖11中的陰影部分所示,在升溫階段(0~30 min),普通涂層室內溫度保持24~28 ℃的時間為6 min,而微膠囊相變材料含量為10%、20%、30%的復合相變涂層保持24~28 ℃的時間分別為7、7.5和9 min。這是由于微膠囊相變材料的蓄熱作用引起的。在降溫階段(30~90 min),普通涂層室內溫度保持24~28 ℃的時間為17 min,微膠囊相變材料含量為10%、20%、30%的復合相變涂層保持24~28 ℃的時間分別為21、26.5和37.5 min。

圖11 室內溫度隨時間的變化曲線Fig.11 Variation curve of indoor temperature with time

整個溫度變化過程中,普通涂層室內溫度保持24~28 ℃的時間為23 min,微膠囊相變材料含量為10%、20%、30%的復合相變涂層室內溫度保持24~28 ℃的時間分別為28、34和46.5 min。與普通涂層相比,隨著微膠囊相變材料含量的增加,復合相變涂層室內溫度保持24~28 ℃的時間逐漸增加,微膠囊相變材料含量為30%的復合相變涂層室內溫度保持24~28 ℃的時間比普通涂層延長23.5 min。這是由于當室內空氣溫度低于相變溫度時,微膠囊相變材料可將其儲存的熱量釋放到室內空氣中,延長了室內溫度保持24~28 ℃的時間。可以看出,復合相變涂層能明顯降低峰值溫度和溫度的波動范圍,起到調節室溫的作用。

3 結論

將微膠囊相變材料加入到膩子粉中制備復合相變涂料,對其微觀形貌、相變特性和熱穩定性進行了表征。將復合相變涂料應用于水泥板內表面,研究微膠囊相變材料含量對復合相變涂層蓄熱調溫性能的影響,主要結論如下。

(1)球形微膠囊相變材料與涂料的兼容性較好,在涂料中均勻分布。隨著微膠囊相變材料含量的增加,復合相變涂料熔化和凝固過程中的相變潛熱逐漸增大.復合相變涂料均在70 ℃左右開始熱失重.隨著微膠囊相變材料含量的增加,復合相變涂料的熱穩定性有所降低。

(2)復合相變涂層的溫度變化速率比普通涂層慢,蓄熱能力比普通涂層有明顯提升,且能明顯降低峰值溫度和溫度的波動范圍。

(3)與普通涂層相比,隨著微膠囊相變材料含量的增加,復合相變涂層室內溫度保持24~28 ℃的時間逐漸增加,微膠囊相變材料含量為30%的復合相變涂層室內溫度保持24~28 ℃的時間比普通涂層延長23.5 min。