1 000 MW機組脫硝自動控制問題分析與邏輯改造

李 賑 馬劍宇 紀 翾

(國能江蘇諫壁發電有限公司,江蘇鎮江 212006)

0 引言

當前,氮氧化物是火電機組污染排放物治理的重點,隨著國家環保排放管控標準日益嚴格,現市環保要求將脫硝氮氧化物排放標準提高至25 Nm3/h以下,可以預見,不久的將來,對氮氧化物的排放將實現超低或近零排放。目前,國內大型火電機組的SCR脫硝控制系統由于控制策略設計不完善、控制目標不明確、測點滯后性長、煙氣流場多變等問題,系統的自動投入率和投入效果均較差,使得整個脫硝系統的運行性能受到明顯影響。本文針對某廠1 000 MW機組脫硝自動控制運行中存在的問題,分析了問題的主要原因,并通過邏輯改造、功能優化展現了實際調節效果。

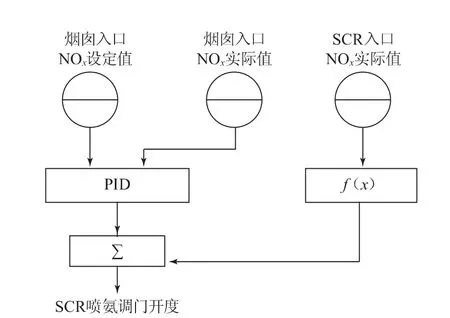

1 現有脫硝自動控制方案

某廠1 000 MW機組脫硝噴氨自動控制邏輯采用較為典型的“前饋+反饋”模式,如圖1所示,前饋為脫硝入口NOx對應f(x)函數,反饋為煙囪入口NOx實際值與設定值偏差經過PID得出,兩者同時作用于脫硝噴氨調門開度(有的電廠將反饋改為脫硝出口NOx來提高控制系統響應速度,但環保考核要求是針對煙囪入口NOx,當脫硝出口NOx與煙囪入口NOx數值存在偏差時,就無法精準控制煙囪入口NOx)。

圖1 某廠1 000 MW火電機組脫硝控制邏輯圖

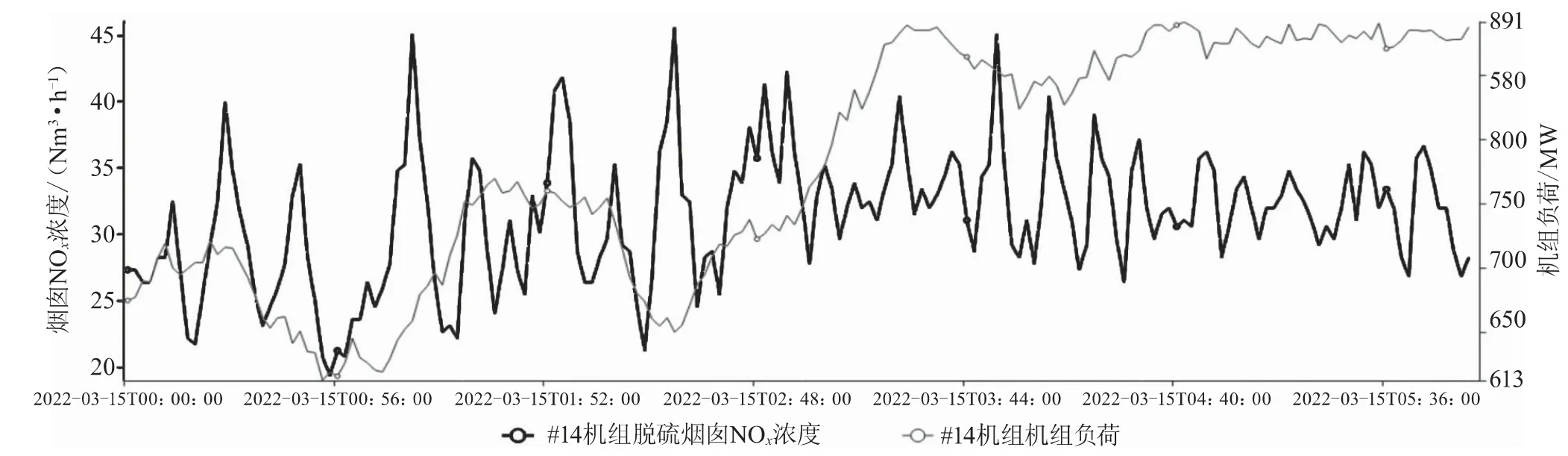

實際運行下來,該脫硝系統NOx控制難度較大。脫硝運行曲線如圖2所示,該控制曲線存在明顯波動,無法達到精準控制,為滿足煙囪入口NOx時刻低于50 Nm3/h,通常煙囪入口NOx控制濃度設定在25 Nm3/h以下。如要控制NOx滿足最新環保排放要求,甚至一點都不能超過30 Nm3/h,難度非常大,極大可能造成過量噴氨,甚至發生環保參數超標異常。

圖2 某廠1 000 MW火電機組NOx排放曲線

此外,脫硝系統如果過量噴氨,將產生較大的殘氨量,導致嚴重的預熱器硫酸氫銨堵塞,嚴重影響機組的安全經濟性。很多電廠都發生過嚴重的預熱器堵塞,一般情況下,NOx控制得越低,預熱器堵塞越嚴重。

2 現有脫硝方案問題分析

當前脫硝控制系統存在的主要問題如下。

2.1 脫硝CEMS參數測量滯后

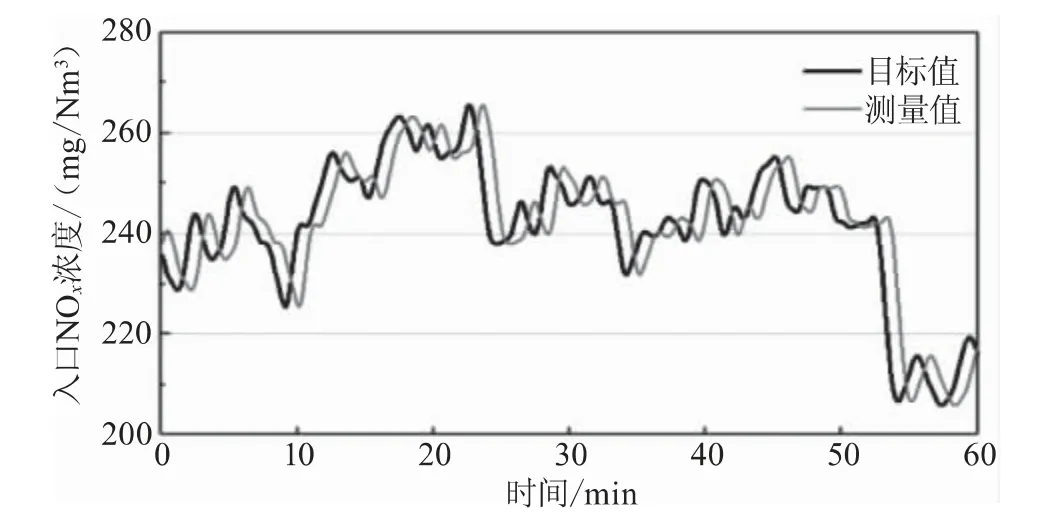

NOx濃度的測量要經過煙氣采樣、伴熱導管加熱、分析柜測量一系列流程,煙氣在伴熱導管的流動以及分析柜內濃度的測量均需要一定時間,從而導致CEMS測量會存在一定時間的滯后,如圖3所示,該測量時延會對其后脫硝系統噴氨量的控制產生影響,使得噴氨量控制過程中前饋無法及時響應,增大控制難度,脫硝出口NOx濃度的波動也會更大[1]。

圖3 脫硝系統CEMS測量滯后約1 min

2.2 煙囪入口NOx滯后性長

因為煙氣流程及設備布置原因,煙囪入口NOx測點距離脫硝反應器出口非常遠,造成測點滯后性很長,達2 min。脫硝出口NOx測點布置在脫硝反應器出口,滯后性相對較短,約70 s,這將進一步加劇調節系統滯后、脫硝噴氨量跟蹤不及時等一系列問題。

2.3 脫硝系統進口NOx變化幅度較大(100~300 Nm3/h之間波動)

近年來,火電機組調峰需要機組變負荷幅度及速度均明顯加大,同時磨煤機啟停頻繁等原因,易造成脫硝進口NOx變化幅度較大。為有效控制脫硝出口NOx,就必須要求脫硝噴氨控制系統隨之大幅度精準變化,否則將很難正常控制。

2.4 噴氨調門線性問題

由于上述邏輯前饋指令直接作用于調門開度,大多數調門開度較大時,線性都會較差,當調門開度大于50%時,噴氨流量提升就很不明顯了,調門的調節線性變差,易造成實際噴氨量不足,脫硝出口參數上升較大。

2.5 煙氣場多變導致脫硝出口NOx與煙囪入口NOx數值存在偏差

采用脫硝出口NOx作為反饋的控制邏輯雖能提高響應速度,但環保考核是針對煙囪入口NOx測點。鍋爐負荷變化、煙氣場的分布不均易造成脫硝出口NOx與煙囪入口NOx數值存在偏差,只將脫硝出口NOx作為反饋量控制時,就無法精確控制煙囪入口NOx,導致運行人員不得不長期跟蹤其數值的變化并及時調整。

上述問題導致該自動控制邏輯很難精準控制NOx。舉例說明:調門開度本身較大時,如果脫硝進口NOx上升,前饋作用會直接開大脫硝噴氨調門,但線性較差,噴氨流量無法正常提升,需要待反饋上升后方可再次開大(但是反饋作用因為滯后性問題,反應較慢),從而導致煙囪入口NOx過高,造成參數超標。

反之亦然,同時由于煙囪入口NOx過高,過度噴氨后可能又導致煙囪入口NOx濃度過低,造成脫硝系統殘氨量較大,硫酸氫銨大幅度上升,導致預熱器堵塞可能性加大。

3 脫硝自動控制邏輯改進

針對上述技術難點,對該廠1 000 MW機組脫硝自動控制回路進行了邏輯改造,該控制系統包括以下三大模塊:脫硝超前模塊、脫硝噴氨量預估模塊、脫硝偏差模塊,具體方案如下。

3.1 脫硝超前模塊

脫硝CEMS參數測點滯后不可避免,針對該問題,增加脫硝超前模塊,通過引入一些超前量來修正脫硝入口NOx,使其滯后性減小并更接近真實曲線。

3.1.1 脫硝側氧量測點替換

脫硝NOx參數是經過脫硝側氧量6%折算而來:

根據某1 000 MW機組長期變負荷工況試驗,排除氧量測點漏風可能,脫硝氧量參數的變化滯后鍋爐側氧量約1 min。針對該現象,對脫硝氧量測點進行替換,將其改為鍋爐側氧量,減少脫硝入口NOx滯后性。

3.1.2 增加鍋爐氧量微分補償修正

變負荷工況中,燃料加速回路作用導致煤量、風量波動較大[2],造成風煤比失調。燃料型NOx生成主要與燃燒區域風煤比有關,脫硝入口NOx由于測點響應滯后易造成脫硝自動調節滯后。在機組變負荷工況下,鍋爐側氧量變化能提前反映燃燒區風煤比的變化情況,因此,在脫硝入口NOx中引入鍋爐氧量微分修正回路,其輸出作為超前量作用在脫硝入口NOx回路中。同時考慮到測點的正常擾動,對該算法設置一定的死區,當參數穩定時,該超前量輸出為0,不會對原脫硝自動邏輯產生干擾,同時該函數輸出上下限可根據現場整定。

3.1.3 增加脫硝入口NOx微分補償修正

原理同上,在變工況及啟停磨期間,脫硝入口NOx變化較大時,其微分經f(x)函數輸出作為超前量作用在脫硝入口NOx回路中,這樣可以在鍋爐工況擾動時提前改變脫硝入口NOx,進一步降低其滯后性。

3.1.4 增加啟停磨信號補償修正

根據運行人員反映的情況和歷史數據調取分析,磨煤機啟停對脫硝自動控制回路調節的干擾也是比較大的[3]。由于操作手法、啟停磨時制粉系統運行方式不同等,很難確定修正值。目前,可根據磨煤機一次風量與煤量偏差前饋經f(x)函數輸出對脫硝入口NOx做修正。

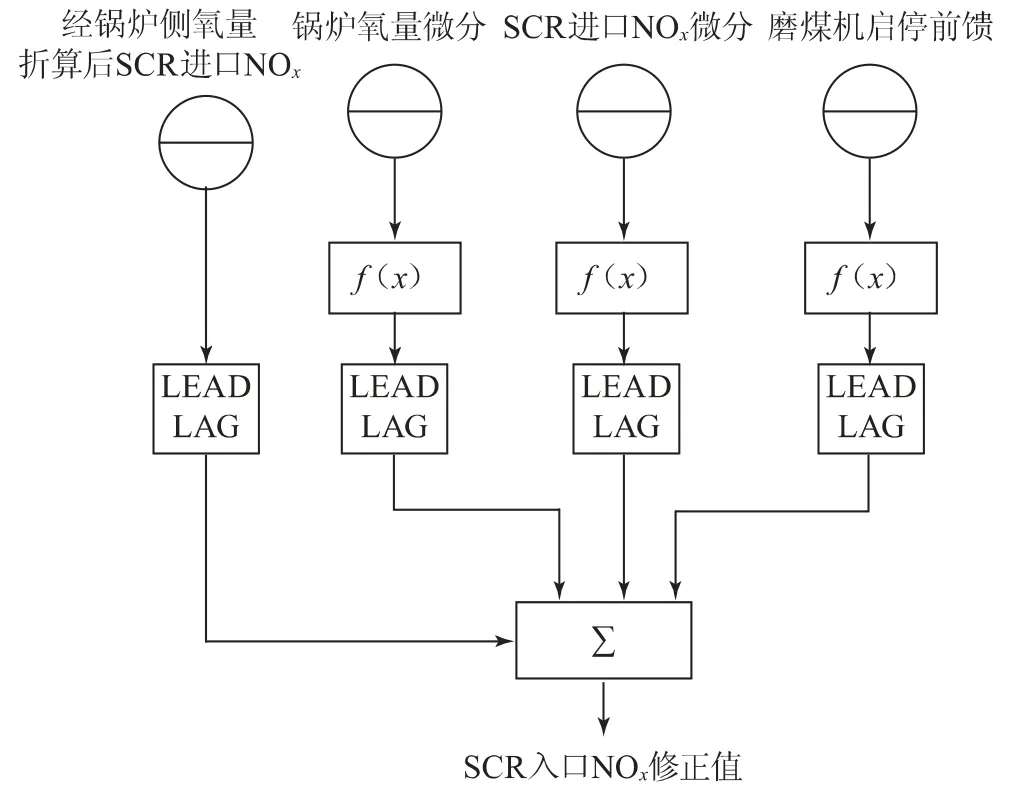

3.1.5 脫硝超前模塊邏輯簡介

進行上述優化后脫硝超前模塊邏輯如圖4所示,同時該邏輯輸出量作為下文圖5邏輯中SCR入口NOx數值。采用上述修正后的脫硝入口NOx參數時滯更小,更能反映脫硝參數的真實變化,使得鍋爐變工況運行及啟停磨期間脫硝自動響應更快,脫硝出口控制也更加平緩。

圖4 脫硝超前模塊邏輯

圖5 優化后脫硝控制邏輯圖

3.2 脫硝噴氨量預估模塊

針對傳統的脫硝噴氨系統滯后性大、調門線性差等問題,采用全新的脫硝控制邏輯對其進行替換。利用脫硝反應前后氮原子摩爾比不變的原則,可以根據鍋爐參數預估出脫硝理論噴氨量,公式如下:

通過上述公式計算出鍋爐理論噴氨量,同時將鍋爐脫硝噴氨量作為主被調量,脫硝出口NOx濃度作為副被調量,組成一個閉環的串級PID控制系統,副脫硝出口PID反饋環節經f(x)輸出0.7~1.3系數用于對鍋爐理論噴氨量進行修正,確保脫硝噴氨量計算準確,如圖5所示。由于取消原邏輯中前饋環節,脫硝噴氨調門線性問題得以避免。

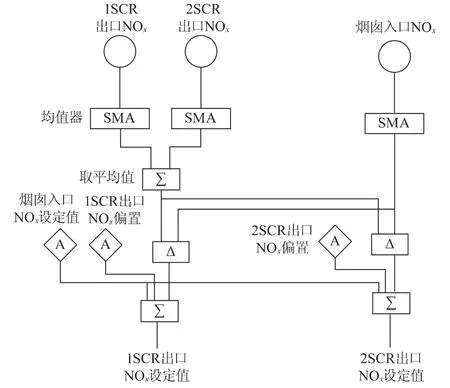

3.3 脫硝偏差模塊

由于上述圖5邏輯最終控制的參數是脫硝出口NOx,但環保考核參數針對的是煙囪入口NOx,根據問題2.5分析當兩者存在偏差時,就不能保證煙囪入口NOx控制濃度,從而運行人員必須人為干預調整,增加了煙囪入口NOx控制難度。

因此引入偏差模塊控制邏輯,該邏輯作用:自動計算前一段時間內“煙囪入口NOx與脫硝出口NOx的差值”(該時間可根據現場整定)。公式如下:

該邏輯加入后運行人員只需設定煙囪入口NOx設定值,控制邏輯會自動計算出脫硝出口NOx設定值,且電腦長期實時跟蹤其偏差值,并作為反饋量來調整脫硝出口NOx的設定值,這樣在不影響原邏輯自動調節速度的同時也保證了煙囪入口NOx的跟蹤調節,大大減輕了人員調整的工作量。該邏輯如圖6所示,其輸出量作為圖5邏輯中SCR出口NOx設定值。

圖6 偏差模塊控制邏輯圖

4 優化效果

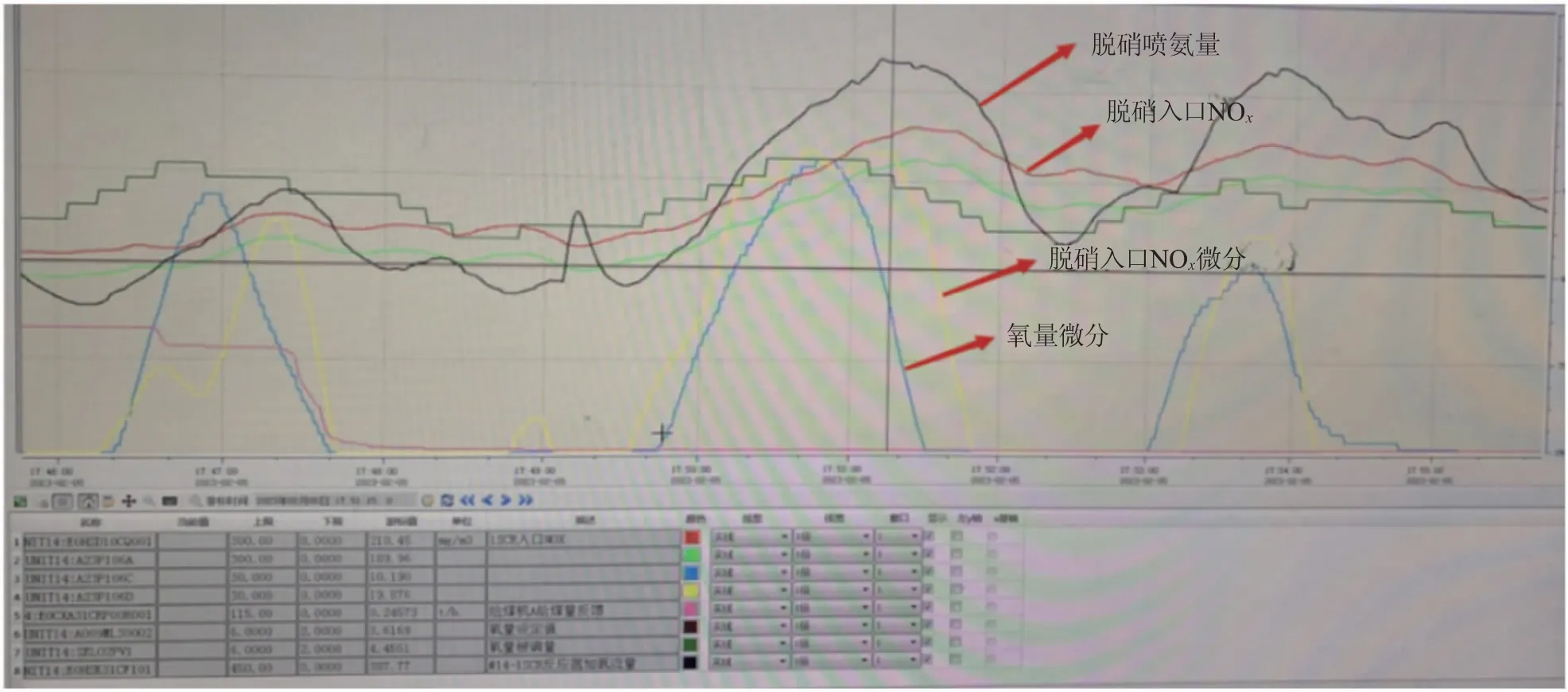

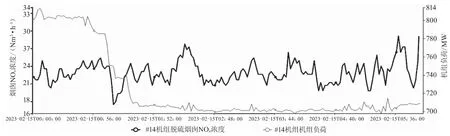

在變負荷工況下,由于鍋爐側燃燒工況提前變化,鍋爐氧量微分前饋與脫硝進口NOx微分前饋提前動作,脫硝進口NOx上升較快,測點滯后性減小,脫硝噴氨調門能夠及時動作,脫硝噴氨量也上升較快,如圖7所示。同時由于新脫硝控制邏輯的作用下,煙囪入口NOx滯后性得以減小,使得脫硝煙囪入口NOx參數波動更加平穩,如圖8所示。

圖7 脫硝入口NOx及各超前量動作曲線

圖8 脫硝邏輯改造后NOx變化曲線

5 結論

該廠1 000 MW機組脫硝自動控制邏輯優化后,提高了機組脫硝自動控制的可靠性,改善了調節質量。將鍋爐噴氨量預估模塊作為主調回路后,可有效減少調節系統的滯后性并避免脫硝調門線性問題;偏差模塊功能使得煙囪入口NOx能自行跟蹤調整,極大程度減輕了運行人員的工作量;脫硝超前模塊的引入可有效減少脫硝進口參數測量的滯后性,在變負荷工況與磨煤機啟停時能超前動作,提高了調節的快速性。上述方案的實施為機組實現超低排放提供了技術支持,同時脫硝參數控制更加平緩,也避免了過量噴氨的情況,降低了噴氨成本,減少了脫硝出口的殘氨量,可有效減少預熱器硫酸氫銨堵塞,對預熱器的安全穩定運行起到良好的作用。