基于嵌入式系統的多工位AGV 運料小車設計*

孟寶星,王成勤,邢方方

(徐州工業職業技術學院,江蘇 徐州 221140)

隨著制造業智能化轉型升級戰略的不斷推進,越來越多的企業開始規劃和實施智能制造工程,從數字化車間到智能化車間在各行各業不斷涌現。作為智能物流系統中的關鍵執行設備。AGV,也隨之得到越來越多的開發和應用,適應于各種場景的產品不斷涌現出來。按照引導方式劃分,AGV 小車的種類主要有直接坐標導引、電磁導引、磁帶導引、光學導引、激光導引、慣性導引、圖象識別導引、GPS 導引等[1]。

本文根據徐州工業職業技術學院實訓基地改造升級的實際需求,設計了一款基于SMT32 的磁導循跡小車,用于車間內多區域多工位的物料運輸。實訓基地長198 m、寬33 m,運輸路程較遠,而且實訓材料以鋼件為主,質量較大,為了降低勞動強度和對車間進行數字化改造,開發了一款基于SMT32 的嵌入式AGV自動循跡小車。嵌入式系統具有成本低、易維護、靈活方便,循跡方式采用磁導式,抗干擾能力和精度較高的特點。

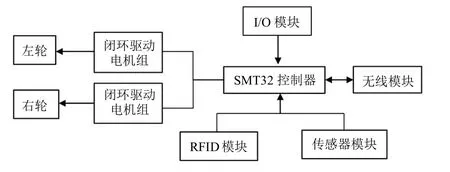

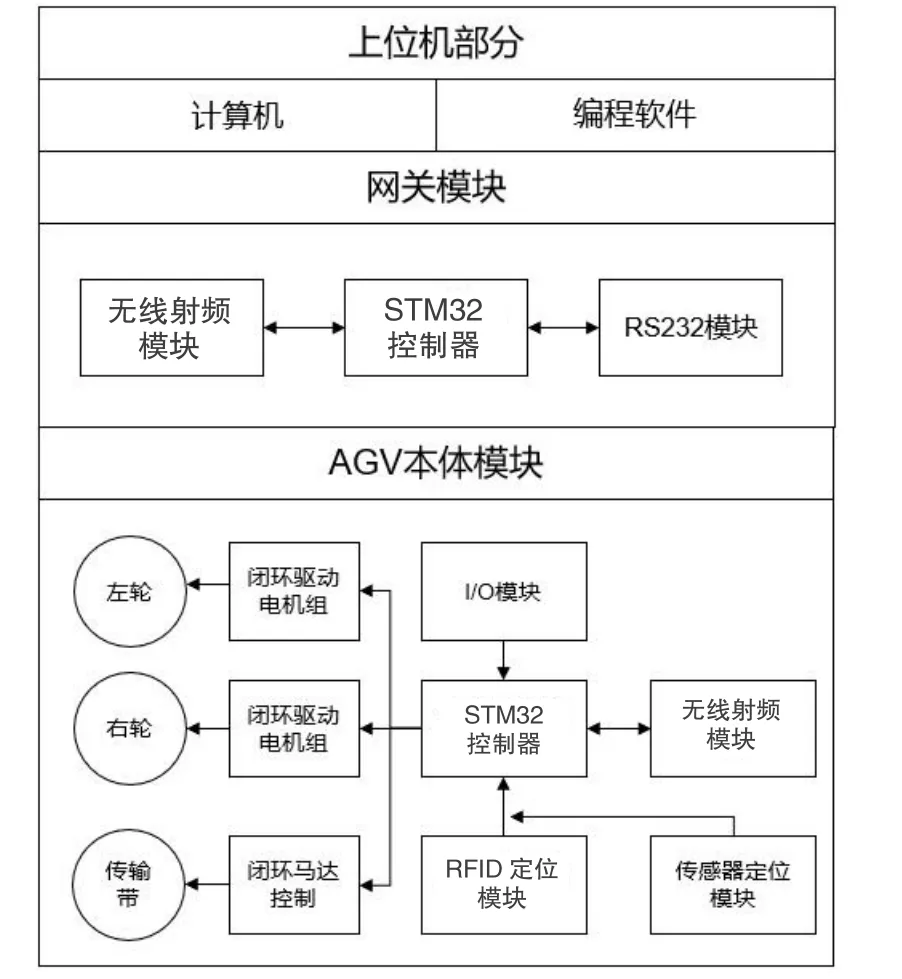

系統整體設計結構圖如圖1 所示。本設計采用SMT32 作為主控制單元,利用RFⅠD 模塊、磁導航傳感器、避障傳感器將采集的信息傳遞給SMT32 主控制器,SMT32 根據采集的信息判斷當前工位、小車相對于磁條的位置、有無障礙,結合小車的呼叫缺料工位,通過Ⅰ/O(輸入/輸出)模塊控制2 個輪轂電機,調節小車的行駛方向和行駛速度,使AGV 小車始終可以沿著磁條方向行進,并將物料送到指定地點。物料被取走后,AGV 小車可以自動進行下個工位的送料動作,或返回倉庫中。

圖1 AGV 控制系統結構

1 硬件電路設計

1.1 主控制單元

本設計采用SMT32 作為主控制單元。SMT32 是由意法半導體設計開發的一種高性能控制器系列,專為高要求、低成本、低功耗的嵌入式系統設計。而SMT32F4 系列具有兼容性更好、運行速度更快的優點。SMT32F4 采用了90 nm 工藝和ART 自適應實時存儲器加速器,頻率可達到168 MHz,提升了計算能力,可以進行復雜的計算和控制,能夠滿足本設計的控制和計算要求[2]。

1.2 電機及伺服驅動器

本設計采用ZLTECH 智能機器人輪轂式電機作為小車的驅動電機。該電機內置編碼器、光柵、熱敏電阻等電子器件,結構小巧、連接簡便、性能優異,能保證精確度,電機的載質量在50 kg 以上,滿足運載剛性材料的需求[3]。

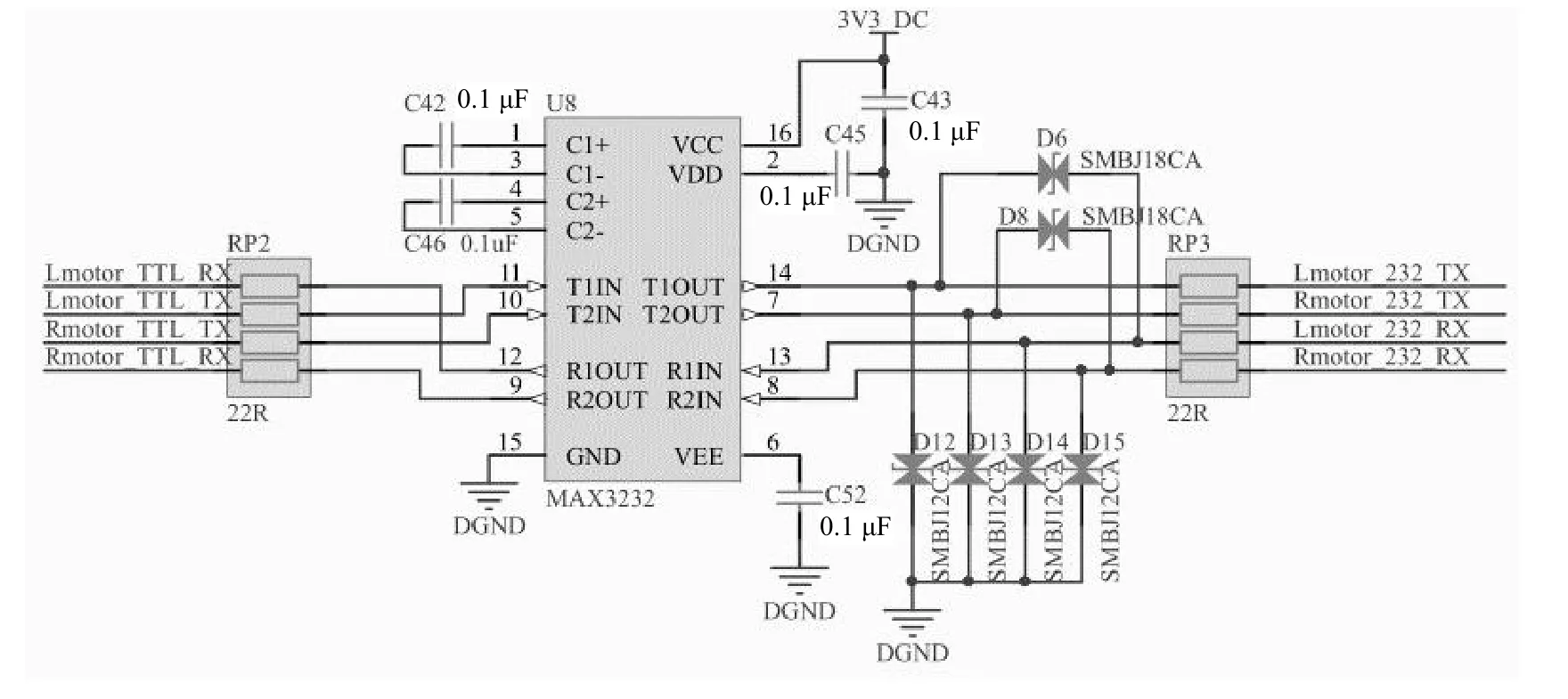

AGV 小車電機驅動器選用了ZLAC706 低壓伺服驅動器控制運行。該驅動器支持多種控制方式及多種輸入方式,具有大峰值轉矩、低速運行平滑、穩定性好、價格低等優點。其驅動器電路如圖2 所示。

圖2 左右電機驅動器電路

1.3 避障傳感器

在AGV 前端安裝避障傳感器,以檢測前方物體。本文采用RPLⅠDAR A1 360°激光掃描測距雷達可以實現在二維平面12 m 范圍內進行360°全方位激光測距掃描,從而獲得周圍環境輪廓圖。在給子系統供電后,測距核心將開始按照順時針旋轉掃描,精準繪圖,實時避障。

1.4 磁導航傳感器

AGV 小車通過底部安裝的磁導航傳感器感應地面的磁條,將磁條的磁場信號轉換為開關量信號并進行輸出,給主控器提供所需要的磁條信號。磁帶導引靈活性較好,改變或擴充路徑較容易,磁帶鋪設也相對簡單。但此導引方式易受環路周圍金屬物質的干擾,由于磁帶外露,易被污染難以避免機械損傷,因此導引的可靠性受外界因素影響較大,適合于環境條件較好、地面無金屬物質干擾的場合。

D-MNSV6-X16 是專為AGV 磁條導航設計的磁導航傳感器,具有16 點信號輸出,相鄰2 個檢測點距離10 mm,檢測精度較高。通過磁導航傳感器感應到地面的磁條信號,在1—16 通道產生信號,將信號傳送給主控制器。磁導航傳感器連接電路如圖3 所示。

圖3 磁導航傳感器連接電路

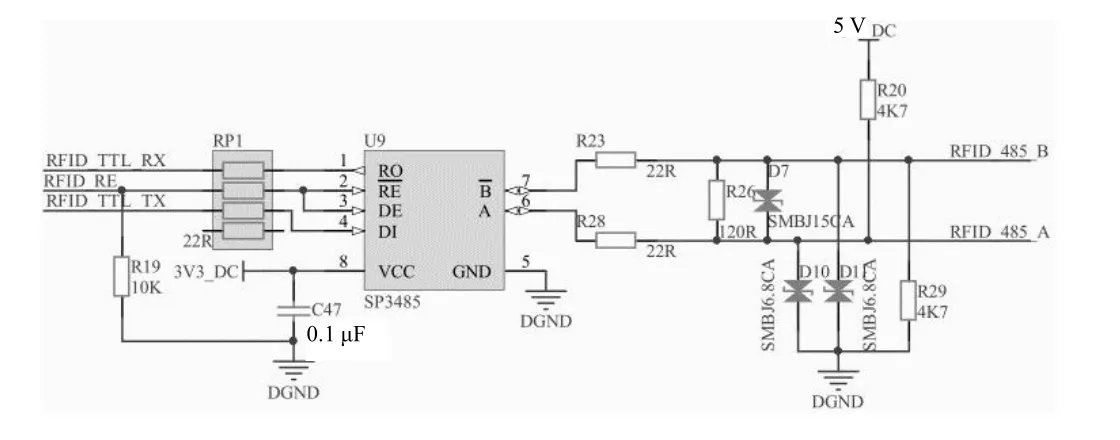

1.5 工位讀取RFID 電路設計

AGV 底部裝有RFⅠD 讀寫器,通過在地面設計RFⅠD 標簽來定義AGV 運行的工位信息。RFⅠD 讀寫設備采用RFⅠD_485_125 低頻無線RFⅠD 讀寫器,工作在125 kHz 低頻段,具有穿透性強、穩定性高的優點,適用于對干擾要求較高的場合。

RFⅠD_485_125 讀寫器采用RS485 通信接口,帶有忙閑檢測信號,既可以通過輪詢方式控制設備,也可以通過中斷模式控制。

AGV 系統設計一組RS485 通信接口連接RFⅠD 模塊,其連接電路如圖4 所示。

圖4 RFID 模塊連接電路

2 軟件設計

2.1 軟件程序運行流程圖

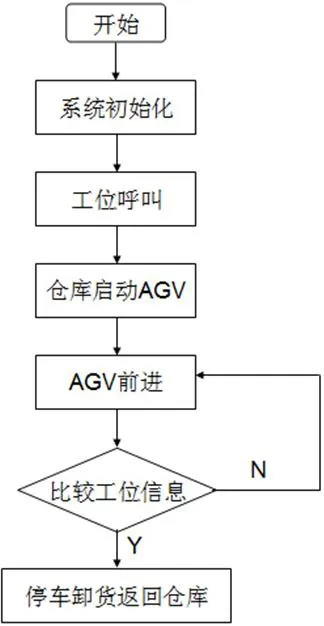

本軟件程序運行流程如圖5 所示。當某工位發生缺料情況時,工位呼叫倉庫送料。倉庫啟動AGV 并設定目標工位,AGV 啟動后開始沿著預先貼附的磁條前進。AGV 每到一個工位,由RFⅠD 系統掃描工位磁片,將掃描得到的信息和倉庫設定的工位信息進行比較。信息如果相等,則停車卸料;如果不相等,說明尚未到達指定工位,小車繼續前進,直到行駛至目標工位。完成卸料后,小車根據是否有新的送料請求,判讀是否繼續送料或是返回倉庫。

圖5 程序運行流程圖

2.2 AGV 小車控制方式

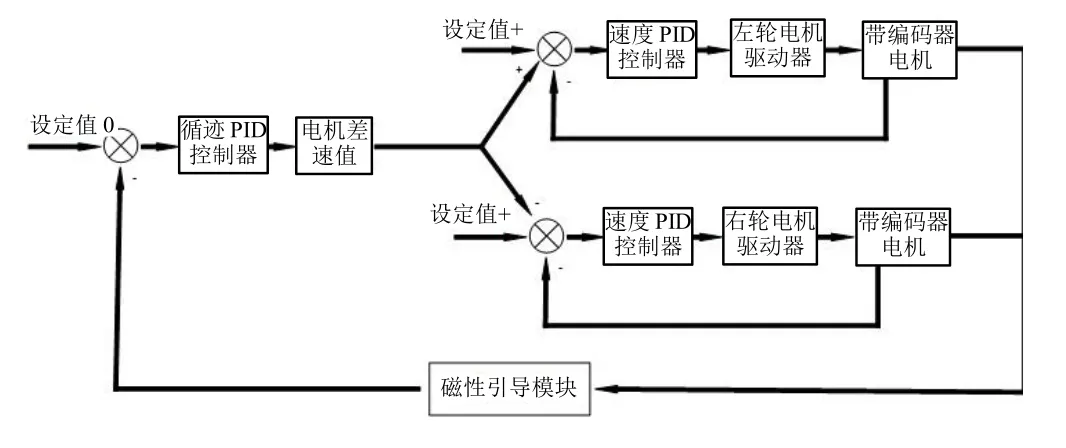

本設計中AGV 小車采用的是兩級PⅠD(比例-積分-微分)串聯的形式[4]。其中第一層控制為車輪速度控制,AGV 轉向采用的是左右兩輪差速控制的方式,車速控制采用的是增量式PⅠD 控制,PⅠD 的輸出為實際電機的PWM(脈寬調制)輸出增量,輸入為電機實際要到達的速度,通過編碼器實時檢測電機轉速并進行反饋。第二層控制為AGV 的尋磁位置控制,AGV通過尋磁模塊檢測AGV 在磁導軌上的偏移,根據AGV的車速,輸出AGV 應該輸出的左右輪差速值,最終和AGV 本身的車速PⅠD 控制進行串聯調控,實現AGV的尋磁調控,其AGV 的整體控制模型如圖6 所示。

圖6 AGV 串聯PID 控制模型

3 AGV 小車通信

3.1 AGV 上位機部分

通過RS232 與AGV 網關通信,內置AGV 調度控制邏輯及算法,通過以太網連接至MES(控制執行系統),實現控制AGV 定點、路徑規劃監控等功能。

3.2 AGV 網關控制

采用STM32 作為主控,內置無線射頻模塊,通過RS232 連接AGV 上位機,內置通信協議冗余算法,保證AGV 控制通信實時性及穩定性。

3.3 AGV 本體控制

采用STM32F103 作為主控組合,2 組閉環電機控制、12 組光電循跡導航、RFⅠD 定位,采用Ⅰ/O 模塊作為機器人控制部分,通過閉環馬達控制其背負傳輸帶,采用無線射頻通信。AGV 小車與上位機通信結構如圖7 所示。

圖7 AGV 小車與上位機通信結構圖

3.4 AGV 通信協議

3.4.1 通信機制

AGV 無線通信網絡結構為星形結構,由一個網關、多個節點組成。將網關視為主機,節點為從機,所有通信通過主機詢問從機應答的方式完成,一次通信一問一答[5]。

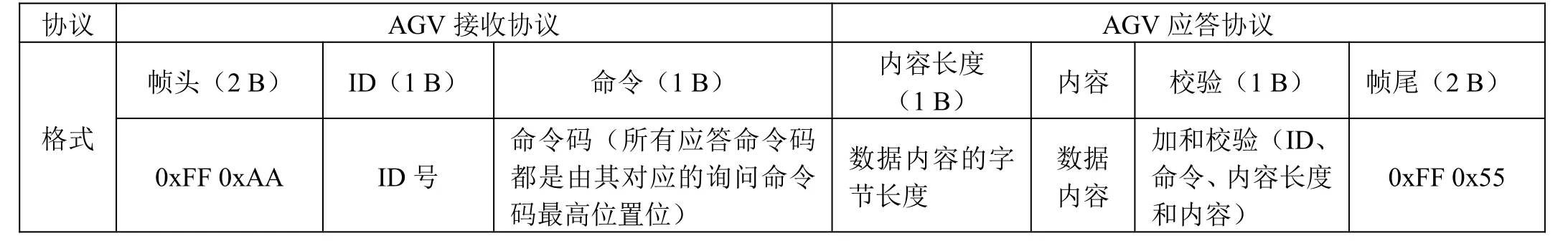

3.4.2 協議格式

設置AGV 小車與上位機的通信格式如表1 所示。

表1 通信協議格式

根據控制需要,設置常用的命令碼如表2 所示。

表2 命令碼及功能

AGV 小車的基本信息包包括當前模式、狀態標志、最近一次檢測到的RFⅠD 和該卡動作、2 個輪的速度、磁導航數據、測距模塊數據、2 個輪的積分、電量、傳送帶狀態等信息。

AGV 小車的狀態包括障礙物、脫離軌道、手動急停、遠程急停、完成停靠、RFⅠD 傳感器異常、測距傳感器異常、電量過低、傳送帶狀態等。

AGV 小車設置的參數包括清除設置、網絡ⅠD、設備的ⅠD、車速、輪速PⅠD、導航PⅠD、避障距離、電量報警值、基本信息包使能、聲光報警開關、避障使能開關等。

4 結論

經過一段時間的調試運行,AGV 小車預先設定的主要功能已經可以較好實現。通過調度軟件,可以實現對小車運行路線的規劃,完成車間內的物料輸送任務。地面布置的磁條導軌可以引導小車完成行進、轉向、停車及掉頭等動作。AGV 小車在運輸過程中遇到特殊情況,如前方有障礙物、脫離軌道報警、電量不足報警等時,可以按照設定進行下一步決策。

本設計為智能小車的循跡增加了一種新的思路和方法,克服了光電傳感器受強光影響較大的缺點,可應用在灰塵、污垢和潮濕等惡劣環境中,具有一定的實用價值。