從含釩酸浸液中萃取提釩的研究進展

項新月,葉國華,朱思琴,榮一陽,張云,宋昌溆

昆明理工大學 國土資源工程學院,云南 昆明 650093

0 引言

釩作為一種重要的戰略資源[1],在鋼鐵、化工、航空航天、新型能源等領域得到了廣泛的應用[2]。傳統提釩主要采用焙燒后浸出的方法[3-4],但焙燒過程會產生煙氣污染環境,且焙燒后再浸出流程復雜,釩轉浸率低[5]。針對焙燒后浸出的不足,學者們進一步提出了全濕法提釩的技術[6]。全濕法提釩一般采用直接酸浸,但酸浸會引入較多的雜質,如Fe、Mg、K、Al、P 等[7],故酸浸液進一步提釩需要凈化與富集。

含釩溶液的凈化與富集主要有化學沉淀法、離子交換法和溶劑萃取法[8]。化學沉淀法是一種常用的方法,但其存在對含釩溶液自身的溶液性質要求很高、除雜劑的量難以控制等問題[9];離子交換法主要適用于處理弱酸性或弱堿性且雜質含量低的含釩溶液,并因離子交換樹脂容易“中毒”等缺點難以得到廣泛應用[10];溶劑萃取法因其對釩的富集程度高、除雜徹底、操作較為便捷被廣泛應用在凈化富集作業中,其可以彌補化學沉淀法和離子交換法的不足,具有很好的工業化前景[11]。

鑒于此,綜述分析了酸浸液中釩的存在形態與雜質離子,從常規萃取法與新型萃取法兩方面重點評述了含釩酸浸液萃取提釩的研究進展,以期為業內提供參考。

1 溶液中釩的存在形態

雜質離子的凈化去除與釩的有效富集,是從含釩酸浸液中進一步提釩的主要難題。釩在溶液中有多種價態及存在形式,這些都會直接影響萃取提釩的性能。為此,在分析前人研究結果的基礎上,對含釩酸浸液中主要的雜質及其分離問題進行了總結,并根據相關文獻分析了V 的存在形態。

含釩酸浸液中主要的雜質元素有Cr、Fe、Si、Mo、P 等,其中Cr 與V 的物理化學性質相近、分離難度很大[12];Fe(Ⅲ)的水解pH 值較低,水解后易形成膠狀沉淀會吸附釩造成釩損失[13]。如V、Fe、Cr 等元素在水溶液中形成的雜多酸離子具有較復雜的離子結構,由于金屬元素被包裹在離子中心位置,從而難以從混合溶液中有效分離和回收這些金屬元素;當含釩酸浸液中的P 濃度過高時,后續釩的沉淀反應便難以發生,且會嚴重降低V2O5的純度,故而在P 含量高的酸浸液中提取高純V2O5是一個很大的挑戰。

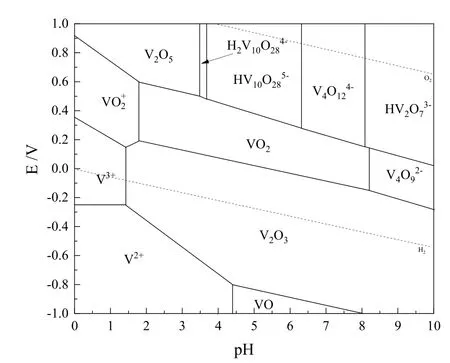

在含釩溶液中,釩主要以V(Ⅳ)和V(Ⅴ)兩種價態存在,它們的存在形態與溶液pH 值、雜質元素等多種因素有關。繪制了V-H2O 在室溫下的E-pH 圖,如圖1所示。

圖1 V-H2O,E-pH 圖[14]Fig. 1 E-pH Diagram of V-H2O solution

根據圖1,強酸性條件下V(Ⅳ)主要以VO2+陽離子存在,VO2+的含量隨著pH 值的增加而降低,在pH值從2 升高到9 時容易以VO2析出。V(Ⅴ)形態組成更為復雜,在強堿環境下V(Ⅴ)主要是以VO43-存在,隨著溶液pH 值的降低,VO43-不斷與H+結合生成V2O74-,在pH 值從12 降到9 時,釩主要以V2O74-、HVO42-、HV2O73-存在;pH 從7 降到4 時,溶液開始逐漸變黃,這是由于V4O142-與H+結合生成V10O268-,V10O268-離子聚合度較高,結構復雜,呈三維環狀結構,水溶液呈橘黃色,若溶液中釩的濃度較高,釩離子則會聚合成焦釩酸根[15];當溶液pH 從2 降到1 時,溶液中的釩聚合度增大,多釩酸根離子容易被破壞,然后析出水合五氧化二釩;當溶液酸性很強、pH<1 時,釩在溶液中以VO2+存在。總體來看,隨著pH 的降低,溶液逐漸由無色變為黃色,再到紅色,甚至可能有水合五氧化二釩析出,其主要的反應平衡式列于表1。

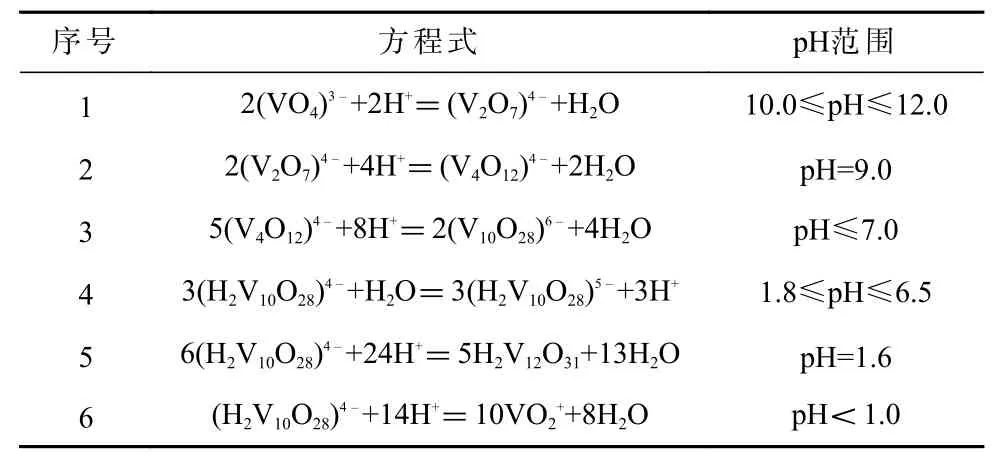

表1 溶液在不同pH 下的主要反應平衡式Table 1 Main reaction equilibrium equations of solution at different pH

2 溶劑萃取法提釩

常規溶劑萃取法提釩主要采用酸性磷類萃取劑、堿性胺類萃取劑和螯合萃取劑等;新型萃取方法有液膜萃取法、離子液體萃取法、微乳液萃取法以及協同萃取法等。

2.1 常規萃取法

酸性磷類萃取法常見的萃取劑有P204(二(2-乙基己基)磷酸酯)[16]、P507(2-乙基己基磷酸2-乙基己基酯);堿性胺類萃取法主要用伯胺、叔胺和季胺鹽類作萃取劑[17];螯合類萃取法的萃取劑主要為羥肟類如Lix984、M5640、HBLl01 等。

2.1.1 酸性磷類萃取劑

酸性磷類萃取劑是提取V(Ⅳ)最常用的萃取劑,其中以P204 的萃釩能力較強[18]。除P204 外,其他酸性磷類萃取劑應用于萃取提釩相對較少。馮雪茹等[19]通過試驗對比了P204、N1923、P507 萃取提釩的效果,發現P204 對釩的萃取率和釩鐵分離效率明顯高于其他兩種萃取劑。田宇楠等[20]比較了P507 和P204 的萃釩能力,在最佳條件下P204 體系中釩的一級萃取率可高達95.84%,反萃率達到89.42%以上;P507 一級萃取率達91.17%,反萃率僅為61.47%。故而得出,P204 的萃釩性能要明顯優于P507。

P204 的萃取能力主要決定于金屬離子與其配位原子結合形成的絡合物的穩定性,這種穩定性與金屬離子的價態有關,高價態的金屬離子與P204 形成的絡合物的穩定性高于低價金屬離子與其形成的絡合物的穩定性[21]。因此Na+、K+、Ca2+、Mg2+(低含量)不易與P204 形成穩定絡合物。

Fe3+在酸浸液中與P204 的反應式見式(1);前述可知,酸浸液中的釩離子主要以VO2+、VO2+存在,由于基團結果差異且VO2+離子價態更高而更易被P204 萃取,故通常將V(Ⅴ)還原為V(Ⅳ)[22],其萃取反應見式(2)。

式中:HR2PO4為P204,R=C8H17,右下角(O)表示有機相,未加下角表示水相,下同。

馮雪茹等[19]研究了P204 對V(Ⅴ)、V(Ⅳ)的萃取性能,發現V(Ⅳ)的被萃取性能明顯優于V(Ⅴ),在pH=2.4、有機相組成20%P204+80%磺化煤油、相比(O/A)=1∶l、震蕩時間8 min 條件下V(Ⅳ)萃取率可以達到96.36%,遠高于V(Ⅴ)。針對V4+、Fe3+的萃取分離,在溫度30℃、pH=1.6、有機相30%P204+15%TBP+55%磺化煤油、相比(O/A)=3∶1、震蕩時間8 min 的條件下采用3 級錯流萃取,釩萃取率達到98.17%,釩鐵分離系數為126.7,達到了較好的釩鐵分離效果。田宇楠等[20]選用P204 萃取體系,將Fe3+還原為Fe2+以避免鐵元素進入有機相中,采用硫酸作為反萃劑,反萃取時間8 min、溫度為40 ℃、O/A=3∶1、反萃取液(H2SO4)體積濃度15%,鐵等其他離子幾乎不進入反萃取水相,釩與鐵等有價金屬元素可以得到有效分離。

總體來看,酸性磷類萃取劑對V 的萃取率很高,分相很快,但選擇性較差,釩鐵分離仍存在困難,現有的處理辦法主要是將Fe3+還原為Fe2+再進行萃取或者添加絡合劑,雖然可以有效降低鐵的萃取率,但同時釩的損失也較大。

2.1.2 堿性胺類萃取劑

胺類萃取劑是以N 原子為萃取功能基、陰離子交換為特征的堿性萃取劑[23],適用于萃取V(Ⅴ)陰離子,常見的堿性胺類萃取劑包括伯胺、叔胺和季胺類[24]。胺類萃取劑在萃取金屬的時候一般會伴隨著水分子進入有機相,使有機相中萃合物的溶解性增大,故而能提高萃取率。

傳統單一伯胺的最優萃取pH 值小于4,在萃取釩鉻渣浸出液的過程中,伯胺與氫鍵形成締合物從而選擇性優先萃釩,故而可以有效分離釩鉻。景曉華等[25]選用伯胺N1923 體系,采用氫鍵締合機理進行萃取分離釩鉻,大大提高了萃取效率,釩萃取率高達99.8%,釩鉻分離系數達546.58,說明伯胺對于釩鉻分離效果較好。

叔胺與體系中含釩配合陰離子形成締合物從而萃釩,一般在pH 值為2.0~3.2 范圍內萃釩性能較好,尤其在除Fe 雜質時性能優良,但叔胺飽和容量小、萃取劑消耗量大且易產生第三相。孫穎等人[26]選用陰離子萃取劑N235 對含有Fe 的酸性含釩溶液進行萃取,適宜條件下釩鐵分離系數最高為245.61,釩鐵分離效果極佳。Guohua Ye 等[27]采用叔胺N235 萃取提釩,發現叔胺的萃鐵能力最弱,即除鐵能力最強,通過3 級逆流萃取,釩的萃取率達到98%以上,而Fe 和其他雜質幾乎不被共萃。Wenbo Li 等[28]分別使用N235/TBP、硫酸鈉(Na2SO4)和碳酸鈉(Na2CO3)從風化殼釩鈦磁鐵礦的直接酸浸溶液中有效提取和分離釩,在適宜條件下采用4 段逆流萃取,釩萃取率大于96%而鐵的萃取率小于4.5%,V/Fe 的分離系數達541。

強堿性季胺鹽與含釩溶液接觸時,含釩陰離子與萃取劑中Cl-發生交換,從而使釩進入有機相,季胺鹽類尚存在飽和容量低以及分相平衡時間較長等問題[29]。國內常用的季胺鹽萃取劑主要是N263,國外常用的是Aliquat-336。Y.A. El-Nadi[30]將Aliquat-336 應用于硫酸工業廢催化劑的處理,全流程釩回收率達93.0%。林政隆[31]采用季銨鹽Aliquat-336 在最佳條件下V 的單級萃取率為76.34%,釩硅分離系數為21.63,釩鋁分離系數為49.84,最后得到的V2O5產品純度為96.7%(略含Si 雜質),分離效果較好。李強[32]采用Cl-型N263為萃取劑來分離釩鎢,在最佳條件下V 的萃取率達到97.13%,且WO3/V2O5分離系數達到240.59,循環試驗時V 的萃取率與WO3/V2O5分離系數基本保持不變,表明該萃取劑可循環利用。

綜上,伯胺對釩的選擇性好,可有效萃釩,傳統單一伯胺最優萃取pH 范圍一般小于4,伯胺更加適合于深度分離浸出液中的釩鉻;叔胺對含鐵雜質的含釩浸出液選擇性好[33],且在pH 值2.0~3.2 下萃取性能更好,但叔胺萃釩時易產生第三相,目前叔胺N235 應用較多,但其也存在飽和容量較小、萃取劑消耗量大的問題;目前季胺萃取法得到的釩產品純度稍有不足,含有少量雜質,主要用于回收釩。

2.1.3 螯合類萃取劑

螯合類是具有螯合功能團的萃取劑,其具有兩個活性基團,主要包括喹啉類和羥肟類[34]。由于羥肟類萃取劑中羥基的氫能被金屬陽離子取代,羥基中的氮原子與金屬陽離子形成共價鍵,肟中的氮原子與金屬陽離子形成配位鍵,從而能實現肟類萃取劑螯合萃取金屬。喹啉類主要以Kelexl00 為主,羥肟類萃取劑則具有較多的種類,如Lix984、M5640、HBLl01 萃取劑等[34]。許亮等人[9]采用萃取劑HBLl01,高酸溶液中Fe、Al、Ca、Mg 等雜質離子幾乎不被萃取,而V(Ⅴ)的單級萃取率可達到98%,使用該法可以在高酸度下萃取釩,規避了P204 萃取工藝中的酸度調節、還原等步驟,同時萃余液中的游離酸未被消耗可循環使用,但還存在無法降解且螯合萃取劑價格昂貴等問題,目前尚難以大規模應用。

2.1.4 常規萃取法小結

以P204 為代表的酸性磷類萃取劑以其技術成熟、化學穩定性高、萃釩率高等優點得到了廣泛應用,但尚存在除雜效果不徹底以及生產成本高、廢水處理難度大等問題;相對而言,堿性胺類萃取劑具有較好的除雜效果和選擇性,但易產生第三相,同時也存在著環境污染問題;螯合萃取劑可以避免酸度調節和還原等步驟,能夠高效地萃取釩并除雜徹底,但價格昂貴且難以降解,羥肟類萃取劑具有高的釩萃取率,但穩定性較差存在安全隱患。因此,研究出能夠高效萃取、化學穩定性高、環境友好、生產成本低的新型萃取劑,是當前研究的重點之一,故而進一步發展出新型萃取方法,以期能解決傳統萃取方法出現的問題。

2.2 新型萃取法

新型萃取方法主要有液膜萃取法、離子液體萃取法、微乳液萃取法及協同萃取法[35]等。

2.2.1 液膜萃取法

液膜分離技術屬于溶劑萃取與反萃過程耦合為一體的膜分離操作,液膜萃取主要分為乳化液膜和支撐液膜兩大類[36]。D2EHPA 乳化液膜萃取體系有很好的分離富集釩的效果,但是其制乳、破乳工序較為復雜,且萃取過程的溶脹現象會影響釩的富集效果;支撐液膜分離法具有選擇性強、平衡速度快、回收率高、設備簡單、可以連續化操作等優點,可極大地節約生產成本,并提高釩的總回收率,縮短生產周期,提高生產效率[37]。

羅大雙[38]以N235 為載體的支撐液膜體系從釩頁巖酸浸液中直接萃取釩,當支撐體膜孔徑為0.22 μm、Na2CO3作反萃劑且濃度為0.6 mol/L 時,在最佳條件下釩的萃取率可達87.73%,雜質離子Fe、Al、P 相對于釩的分離系數分別為191.8、350.3、163.0,表明支撐液膜技術對分離富集釩有較好的效果。劉紅等人[37]選用N235 為載體的支撐液膜體系,當萃取劑的體積濃度10%、煤油為稀釋劑、Na2CO3作反萃劑且濃度為0.6 mol/L、料液相pH=1.8、傳質時間13 h 時,釩的萃取率可達92%,同時Si 的萃取率僅為6.1%、P 的萃取率僅為4.2%,Fe、Al 等金屬離子的萃取率均低于2%。

液膜萃取技術作為一種新興的萃取技術具有非常好的應用前景,其中支撐液膜分離法具有選擇性強、平衡速度快,回收率高、設備簡單、可以連續化操作等優點,可極大地節約生產成本,并提高釩的總回收率,縮短生產周期,提高生產效率。

2.2.2 離子液體萃取法

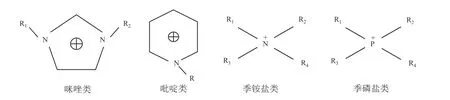

離子液體是“有機陽離子和有機陰離子”或者“有機陽離子和無機陰離子”構成的液態物質,根據陽離子的不同可以將其分為季銨鹽類、季磷鹽類、咪唑類、吡啶類等,其結構如圖2 所示[39]。

圖2 離子液體陽離子化學結構[28]Fig. 2 Chemical structure of ionic liquid cations

釩的陰離子在中性條件下能與離子液體中的有機陽離子結合,釩的分離和提取受到釩的組成、萃取劑結構和稀釋劑之間強相互作用的影響。

LUO D S 等[40]采用離子液體TOMAC(三正辛基甲基氯化銨)萃取提釩,在TOMAC 濃度20%、初始水相pH 1.8、相比(O/A)1∶10、萃取時間2 min 的條件下,通過三級萃取分離了98.1%的釩,得到V 與Fe、Al、Mg、K 和P 的分離系數分別達139.3、173.2、618.4、423.8 和196.1。魏君怡[41]以[C8mim][BF4]離子液體為萃取劑研究了釩的萃取,發現[C8mim][BF4]以陰離子交換機理萃取提釩,[C8mim]+與HVO42-形成萃合物而進入有機相,萃合物結構為[C8mim]2[HVO4]。He J H[42]使用[Omim]Cl、[Omim]Br 和[Omim][BF4]作為萃取劑,在平衡時間為60 s、溫度為25 ℃的條件下,V的萃取率分別達到97.93%、96.59%和87.01%。周超等人[43]用質量濃度50.0 g/L 的[Omim]Cl 離子液體作萃取劑,在萃取時間30 s、萃取溫度25.0 ℃、水相pH=8.05 的條件下,釩萃取率為96.2%,且其他雜質幾乎不被共萃,最終得到的V2O5純度很高。

離子液體是一種結構可調的綠色溶劑,已在萃取金屬離子領域得到廣泛研究與應用,但在萃釩領域相關研究相對較少,故將離子液體運用到萃釩中具有較高研究和實用價值。

2.2.3 微乳液萃取法

微乳液粒子尺寸一般在10~100 nm,制備微乳液用到表面活性劑的用量較大,為5%~20%。微乳液是熱力學穩定體系,只要體系的化學組成和物理狀態不變,就會始終保持穩定[44]。微乳液萃取法采用的萃取劑主要有W/O、Aliquat 336、N263/異戊醇/煤油/氫氧化鈉溶液反膠束微乳液體系等。

郭赟等人[45-46]通過可循環微乳液萃取法從高磷釩渣中回收釩,通過微乳液萃取分離水介質中的V 和P,研究了各種因素對V、P 分離的影響,在最佳條件下V 的萃取效率可達到99.9%,而P 的萃取率低至5.5%,而且微乳液產生的廢水都是可回收的,故具有可持續性和環境友好的優點。黃潔等人[47]探索了最優的微乳液萃取條件并建立了微乳液萃釩方法,結果表明,最佳條件下釩的萃取率高達99.97%。朱志全等[48]考察了N263/異戊醇/煤油/氫氧化鈉溶液反膠束微乳液體系對V、Al 的分離效果,在最佳條件下,微乳液對V 的萃取率達到了85.35%左右,V、Al 的分離系數達到了65。陳金清[49]制備了水/N263/異戊醇/煤油組成的反相膠束和W/O 微乳液,發現隨著料液堿濃度的增高微乳液對釩的萃取率會逐步降低,最終,在最佳萃取條件下萃取率達到90%,且幾乎不萃取其他雜質。

綜上,W/O、Aliquat 336、N263/異戊醇/煤油/氫氧化鈉溶液反膠束微乳液體系等均有較好萃取效果,在特定條件下N263/異戊醇/煤油/氫氧化鈉溶液反膠束微乳液體系對釩鋁有較好分離效果。與常規溶劑萃取相比,微乳液萃取具有分離速度快、分離效率高和選擇性好的優點[50],并可克服液膜萃取不穩定、易溶脹和破乳困難的缺點[51]。

2.2.4 協同萃取法

在萃取體系中,存在兩種或多種萃取劑的萃取稱為協同萃取。近年來,人們進行了大量的協同萃取研究,協同萃取在實際生產中具有非常重要的應用意義。

郭秋松等[52]以石煤提釩酸浸液為研究對象,采用D2EHPA-TBP-磺化煤油的協同萃取體系,對復雜含釩溶液萃取提釩并除Fe、Mn、Cr 等雜質,通過控制最適宜的萃取條件,采用二段協同萃取方式,全過程Fe、Cr、Mn 等雜質總去除率達99.87%。師啟華等[53]采用D2EHPA-PC88A 協萃體系,在最佳條件下,V(Ⅳ)協萃系數達到1.52,通過結晶除Al 和協同萃取的雙重作用強化釩的凈化富集過程,實現了釩與多種雜質的深度分離和高效富集。陽征斐[54]提出一種基于“抑制-萃取”效應的V/Fe 分離協同萃取體系,采用P507+N235+磺化煤油的協同萃取體系,其中N235 用以抑制Fe3+的萃取,其濃度越高Fe3+萃取率越低,對于酸度較高(pH≤0.4)的原料液,V/Fe 的分離效果仍較好,這充分證明了該“抑制-萃取”協同萃取體系對高酸度浸出液V/Fe 分離的適用性。張一敏等[55]提發現Cyanex272-N235 協萃體系具有較好萃釩效果,在最佳條件下,釩萃取率達97.7%,Si、P、Fe 共萃率分別僅6.73%、4.39%、2.52%,Al 等其他金屬離子的共萃率更是低于2%,說明該協萃體系存在明顯的正協同效果,且該體系還具備對五價釩陰陽離子雙萃取能力,進一步提升了釩的萃取效率。Li[56]以D2EHPA/TBP 協同體系為萃取劑,從石煤浸出產生的H2SO4-HF 溶液中連續萃取提釩,經過6 級逆流萃取,釩的萃取率為97.7%,Na、K、F、Ni 雜質幾乎不被共萃。如前所述,協同萃取與普通的單萃取劑萃取相比,具有更高的萃取率、更短的萃取級數和更好的分離效果等優勢。

3 不同萃取法對比

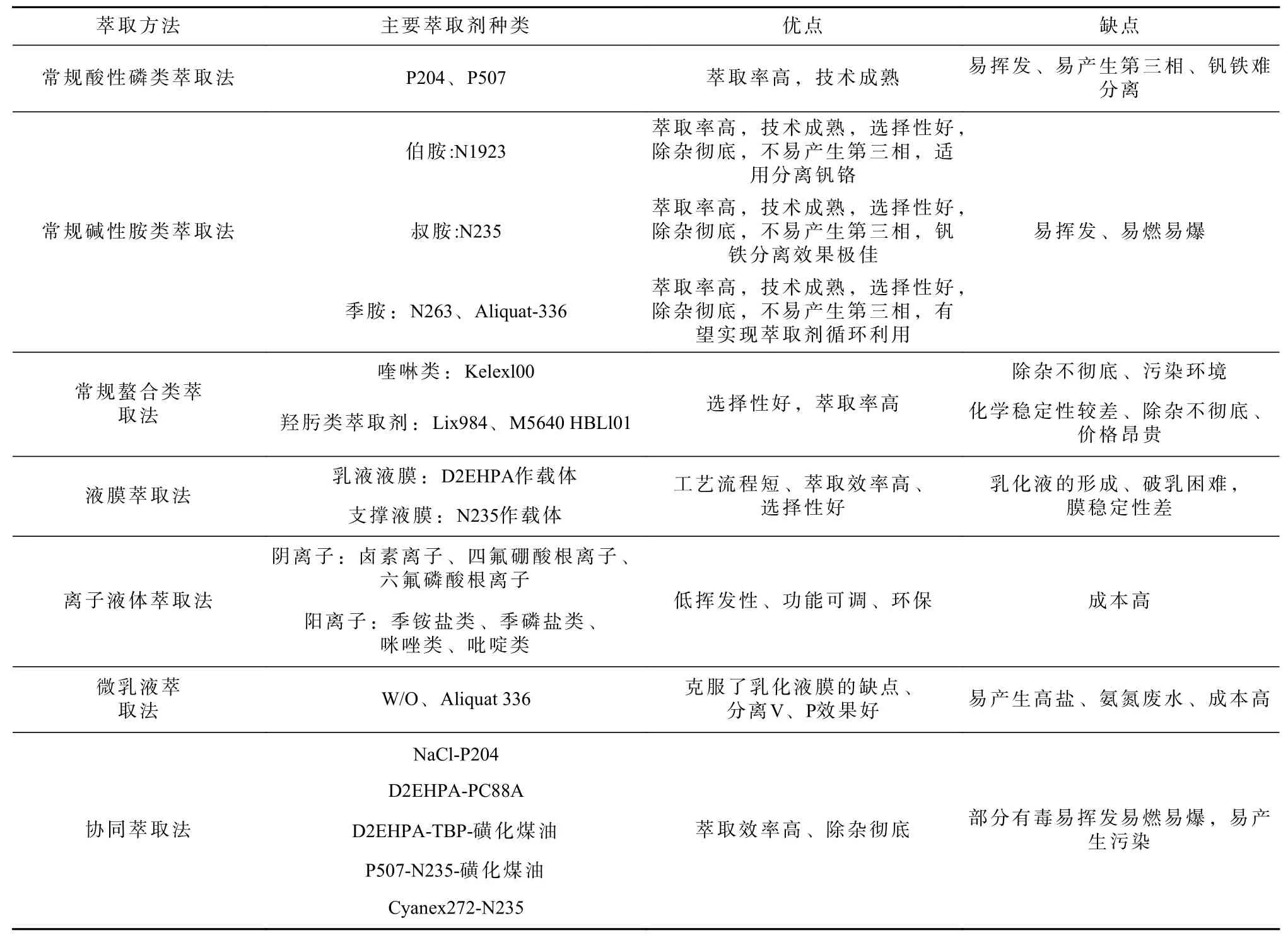

傳統溶劑萃取法與新型萃取法各有千秋,其萃取劑的種類與優缺點如表2 所示。

表2 溶劑萃取法的種類及優缺點Table 2 Types, advantages and disadvantages of solvent extraction

4 結語與展望

(1)常規萃取法更為成熟,并且在工業上的應用更為廣泛。酸性磷類萃取劑具有萃釩效率高、分相快等優點;堿性胺類選擇性較好,且除雜徹底;螯合萃取劑能縮短萃取流程,萃余液中的游離酸還可循環使用,具有良好經濟效益。但傳統萃取劑存在選擇性差、易揮發、且部分萃取劑存在耗酸量大、除雜不徹底、化學穩定性差等缺點。

(2)新型萃取法中,液膜萃取工藝流程短、選擇性好、效率高,但乳化液膜乳化液的形成和破乳困難,支撐液膜膜的穩定性差;離子液體具有液態范圍較寬、難揮發、易設計、熱熔大、導電率高等優勢且對環境友好,但其成本高,無法實現大規模應用;微乳液萃取克服了液膜萃取破乳困難的問題,但會產生高鹽、氨氮廢水;協同萃取可以大幅提高釩的萃取率,但如何消除其拮抗作用還需進一步研究。總之新型萃取方法較傳統萃取方法凈化富集程度高、安全性高且環境污染小,但新型萃取法還不成熟,要運用到大規模生產中還有很長的路要走。

(3)未來萃取提釩應該具備環保、節能、高效、安全、可持續等特點。對于液膜萃取法,今后應進一步研究和開發新型萃取劑,提高液膜的穩定性,降低成本和環境污染;離子液體萃取法,未來應開發和設計更加環保、高效的離子液體,提高離子液體萃取效率和產品質量,微乳液萃取法,今后應探索新型微乳液體系,開發更加穩定、高效的微乳萃取劑,優化工藝條件和操作方法,提高微乳液分離效率和環境友好性;協同萃取法,未來應研究和開發更加復雜化、多功能的協同萃取劑,提高協同效率,并探索新型協同萃取反應體系和裝置,實現釩和其他元素的高效分離和回收。